一种开缝衬套冷挤压装配孔强化方法及配套工装装置与流程

1.本发明涉及装配孔表面处理技术领域,具体涉及一种开缝衬套冷挤压装配孔强化方法及配套工装装置。

背景技术:

2.开缝衬套冷挤压是一种连接孔强化技术,能够有效地提高连接孔的疲劳寿命,具有不增加质量、不改变结构、强化效果好等优点。随着现代化制造业的不断发展,对材料的性能有了更高的要求,无论是轻量化还是耐用性一直均为航空制造领域追求的目标。在飞机结构中占比最大的即为连接孔结构,而孔结构又是引起应力集中的关键因素。开缝衬套孔挤压强化技术是目前国外航空工业应用较广泛的一种表面强化技术,主要应用于航空关键承力金属构件的孔结构上,可有效提高孔的抗疲劳寿命。开缝衬套冷挤压的强化效果较好、应用更为广泛。

3.目前采用开缝衬套冷挤压强化连接孔的传统挤压方法,由于冷拉芯棒通过开缝衬套径向作用整个孔过程,对孔内壁的挤压流不同,往往造成孔的进入端和挤出端的应力状态有很大差别,进入端小于挤出端的应力值,甚至差距很大,造成整个孔内壁上的应力值差别加大,整个孔内部不均匀性,易使进入端存在较大的开裂倾向,成为薄弱环节形成裂纹,引起破坏。

4.开缝衬套冷挤压残余应力沿厚度方向为非对称分布,挤入面残余压应力最小,挤出面切向残余应力最大,整体差别较大,如图4所示。这是因为在挤压过程中孔壁材料的轴向流动,导致挤出面参与塑性变形的金属较多,其周向残余压应力较高;对出现失效件观察了疲劳试样断口形貌,发现强化孔疲劳裂纹源通常出现在挤压入口处。

技术实现要素:

5.针对现有技术的上述不足,本发明提供了一种对装配孔进行二次挤压的开缝衬套冷挤压装配孔强化方法及配套工装装置。

6.为达到上述发明目的,本发明所采用的技术方案为:

7.提供一种开缝衬套冷挤压装配孔强化方法,其包括以下步骤:

8.s1:将开缝衬套装入挤压工装装置挤压芯棒上,使开缝衬套套在挤压芯棒的过渡段上,且衬套顶块的端部与开缝衬套接触;

9.s2:开缝衬套插入装配孔内,使衬套顶块顶住开缝衬套,挤压枪驱动挤压芯棒移动,通过开缝衬套对装配孔进行两次相反方向的挤压;

10.s3:第一次挤压完成后装配孔的塑性变形量δ1=r

1-r,r1为第一挤压完成后测量的装配孔的半径,r为未挤压时装配孔的半径;

11.s4:第二次挤压完成后装配孔的塑性变形量δ2=r

2-r1,r2为第二挤压完成后测量的装配孔的半径;且满足δ1≤δ2,δ1+δ2=δ,δ为设计要求的挤压总塑性变形量;

12.s5:对装配孔进行铰削加工,去除装配孔内表面的挤压凸台肩和反屈服层,对孔径

进行检验。

13.进一步地,步骤s2包括:

14.a21:将开缝衬套插入装配孔内,挤压工装装置驱动挤压芯棒伸长,挤压芯棒上的第二挤压部伸长挤压开缝衬套,第二挤压部达到行程后,实现第一次挤压;

15.a22:第一次挤压完成后,挤压工装装置驱动挤压芯棒向后收缩,收缩过程中使第一挤压部反向挤压开缝衬套,直到第一挤压部完全抽出开缝衬套,实现第二次挤压。

16.进一步地,步骤s2包括:

17.b21:将开缝衬套从装配孔的一端插入装配孔内,挤压工装装置驱动挤压芯棒收缩,挤压芯棒上的第一挤压部向后收缩挤压开缝衬套,第一挤压部完全抽出开缝衬套后,完成第一次挤压;

18.b22:将开缝衬套从装配孔中取出,更换一个新的开缝衬套装配到挤压芯棒上;

19.b23:将新的开缝衬套从装配孔的另一端插入装配孔内,且使新的开缝衬套的开缝位置与第一次挤压使用的开缝衬套的开缝位置对齐;

20.b24:挤压工装装置驱动挤压芯棒收缩,挤压芯棒上的第一挤压部向后收缩挤压开缝衬套,第一挤压部完全抽出开缝衬套后,完成第二次挤压。

21.提供一种应用于上述开缝衬套冷挤压装配孔强化方法的冷挤压工装装置,其包括挤压枪、挤压芯棒和衬套顶块;挤压枪包括外壳体,外壳体上设置有握把,外壳体内设置有活塞腔,活塞腔内设置有伸缩活动机构,外壳体的前端设置有伸长端,伸长端内开设有与活塞腔连通的伸缩通道,伸缩通道内设置有伸缩杆,伸缩杆的一端与伸缩活动机构连接;

22.挤压芯棒的端部设置有环形的第一挤压部,挤压芯棒的尾部设置有挡环,挡环与伸缩杆的端部可拆卸的连接,第一挤压部与挡环之间设置有第二挤压部,第一挤压部与第二挤压部之间设置有放置开缝衬套的过渡段,第一挤压部的直径大于第二挤压部的直径,第二挤压部的直径大于过渡段的直径,过渡段的直径与挤压芯棒的直径相同;

23.衬套顶块为上大下小的锥形管状结构,衬套顶块的端部开设有若干沿轴向的开槽,若干开槽在圆周上均匀分布,衬套顶块套在挤压芯棒上,且衬套顶块的下端收口处的内径大于第一挤压部的直径,衬套顶块的尾部与伸长端可拆卸的连接。

24.进一步地,伸缩活动机构包括设置在活塞腔内的活塞,活塞与伸缩杆连接,伸缩杆穿过伸缩通道内固定设置的密封端,密封端与伸缩杆之间活动连接,且密封端的内径上设置有若干密封圈;活塞腔的两端分别与第一液压通道和第二液压通道连接,活塞设置在第一液压通道和第二液压通道之间,第一液压通道和第二液压通道均与换向阀连接,换向阀通过管道分别与握把下端的第一接口和第二接口连接,第一接口和第二接口通过管道与气液增压泵连接。

25.进一步地,握把上设置有控制换向阀的反向拉铆按钮和正向拉铆按钮,反向拉铆按钮和正向拉铆按钮分别通过气压管道与气液增压泵和换向阀连接,反向拉铆按钮与气液增压泵之间、正向拉铆按钮与气液增压泵之间均设置有单向阀。

26.进一步地,伸缩杆的端部设置有插孔,挡环上设置有螺柱,螺柱与插孔螺纹连接。

27.进一步地,伸长端的端部设置有第一连接部,第一连接部上设置有外螺纹,衬套顶块的尾部开设有连接孔,连接孔与第一连接部螺纹连接。

28.进一步地,外壳体的尾部设置有密封活塞腔的后盖,后盖与外壳体上设置的第二

连接部螺纹连接。

29.本发明的有益效果为:本发明的开缝衬套冷挤压装配孔强化方法的冷挤压工装装置的装置能稳定的对开缝衬套进行装配,进而通过开缝衬套实现对装配孔进行二次挤压,挤压枪通过液压驱动挤压芯棒进行自动伸缩,工装的组装过程方便,在挤压芯棒进行挤压的过程中,能有效确保稳定性,使挤压的过程受力均匀。

30.本发明提出了利用开缝衬套对装配孔进行二次挤压强化的方法,实现整个装配孔应力值的均匀性,更好地保证强化质量和效果,进一步显著提高抗疲劳性能。通过开缝衬套两次挤压下,切向残余应力沿厚度方向的分布均匀,在两次冷挤压的过程中,随着挤压芯棒的移动,装配孔周围的材料先发生塑性流动,使得材料从上表面逐渐向下表面堆积,在第二次挤压的时,使堆积的材料向反向移动,堆积的材料回到初始位置,有效的避免了应力分布不均匀。同时挤压过程简单,节省制造工装,缩短制造周期,降低制造成本。

附图说明

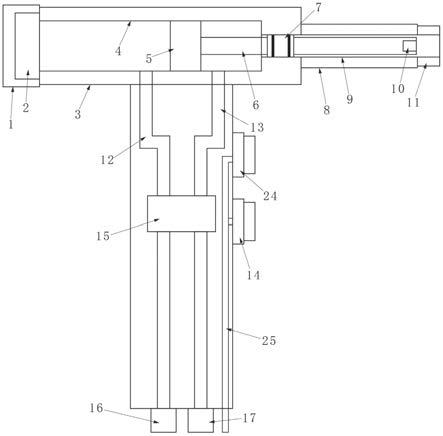

31.图1为挤压枪的结构图。

32.图2为衬套顶块和挤压芯棒的结构图。

33.图3为挤压腔的液压控制原理图。

34.图4为现有技术开缝衬套冷挤压装配孔周边残余应力分布示意图。

35.图5为开缝衬套冷挤压装配孔壁的切向残余应力沿孔轴方向的分布示意图。

36.其中,1、后盖,2、第二连接部,3、外壳体,4、活塞腔,5、活塞,6、伸缩杆,7、密封端,8、伸长端,9、伸缩通道,10、插孔,11、第一连接部,12、第一液压通道,13、第二液压通道,14、正向拉铆按钮,15、换向阀,16、第一接口,17、第二接口,18、挤压芯棒,19、第二挤压部,20、开缝衬套,21、过渡段,22、连接孔,23、衬套顶块,24、反向拉铆按钮,25、气压管道,26、换向阀,27、气液增压泵,28、单向阀,29、第一挤压部。

具体实施方式

37.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

38.本方案的开缝衬套冷挤压装配孔强化方法包括以下步骤:

39.s1:将开缝衬套20装入挤压工装装置挤压芯棒上,使开缝衬套套在挤压芯棒的过渡段上,且衬套顶块的端部与开缝衬套接触;

40.s2:开缝衬套插入装配孔内,使衬套顶块顶住开缝衬套,挤压枪驱动挤压芯棒移动,通过开缝衬套对装配孔进行两次相反方向的挤压;

41.s3:第一次挤压完成后装配孔的塑性变形量δ1=r

1-r,r1为第一挤压完成后测量的装配孔的半径,r为未挤压时装配孔的半径;

42.s4:第二次挤压完成后装配孔的塑性变形量δ2=r

2-r1,r2为第二挤压完成后测量的装配孔的半径;且满足δ1≤δ2,δ1+δ2=δ,δ为设计要求的挤压总塑性变形量。

43.s5:对装配孔进行铰削加工,去除装配孔内表面的挤压凸台肩和反向屈服层,对孔

径进行检验。

44.本方案在实施时,步骤s2可以采用如下方法,采用一个开缝衬套经过两次来回冷挤压:

45.a21:将开缝衬套插入装配孔内,挤压工装装置驱动挤压芯棒伸长,挤压芯棒上的第二挤压部伸长挤压开缝衬套,第二挤压部达到行程后,实现第一次挤压;

46.a22:第一次挤压完成后,挤压工装装置驱动挤压芯棒向后收缩,收缩过程中使第一挤压部29反向挤压开缝衬套,直到第一挤压部29完全抽出开缝衬套,实现第二次挤压。

47.本方案在实施时,步骤s2还可以采用如下方法,分别采用两个相同的开缝衬套在装配孔的两端实现两次冷挤压:

48.b21:将开缝衬套从装配孔的一端插入装配孔内,挤压工装装置驱动挤压芯棒收缩,挤压芯棒上的第一挤压部29向后收缩挤压开缝衬套,第一挤压部29完全抽出开缝衬套后,完成第一次挤压;

49.b22:将开缝衬套从装配孔中取出,更换一个新的开缝衬套装配到挤压芯棒上;

50.b23:将新的开缝衬套从装配孔的另一端插入装配孔内,且使新的开缝衬套的开缝位置与第一次挤压使用的开缝衬套的开缝位置对齐;

51.b24:挤压工装装置驱动挤压芯棒收缩,挤压芯棒上的第一挤压部29向后收缩挤压开缝衬套,第一挤压部29完全抽出开缝衬套后,完成第二次挤压。

52.如图1、图2和图3所示,本方案与上述开缝衬套冷挤压装配孔强化方法配套使用的开缝衬套20冷挤压工装装置包括挤压枪、挤压芯棒18和衬套顶块23;挤压枪包括外壳体3,外壳体3上设置有握把,外壳体3内设置有活塞腔4,活塞腔4内设置有伸缩活动机构,外壳体3的前端设置有伸长端8,伸长端8内开设有与活塞腔4连通的伸缩通道9,伸缩通道9内设置有伸缩杆6,伸缩杆6的一端与伸缩活动机构连接;

53.挤压芯棒18的端部设置有环形的第一挤压部29,挤压芯棒18的尾部设置有挡环,挡环与伸缩杆6的端部可拆卸的连接,第一挤压部29与挡环之间设置有第二挤压部19,第一挤压部29与第二挤压部19之间设置有有放置开缝衬套20的过渡段21,第一挤压部29的直径大于第二挤压部19的直径,第二挤压部19的直径大于过渡段21的直径,过渡段21的直径与挤压芯棒18的直径相同。通过两端不同直径的挤压部,实现两次相向挤压。

54.衬套顶块23为上大下小的锥形管状结构,衬套顶块23的端部开设有若干沿轴向的开槽,若干开槽在圆周上均匀分布,衬套顶块23套在挤压芯棒18上,且衬套顶块23的下端收口处的内径大于第一挤压部29的直径,衬套顶块23的尾部与伸长端8可拆卸的连接。衬套顶块23装配在挤压枪的前端,用于通过开缝衬套20对装配孔进行强化时顶住开缝衬套20。

55.伸缩活动机构包括设置在活塞腔4内的活塞5,活塞5与伸缩杆6连接,伸缩杆6穿过伸缩通道9内固定设置的密封端7,密封端7与伸缩杆6之间活动连接,且密封端7的内径上设置有若干密封圈;活塞腔4的两端分别与第一液压通道12和第二液压通道13连接,活塞5设置在第一液压通道12和第二液压通道13之间,第一液压通道12和第二液压通道13均与换向阀15连接,换向阀15通过管道分别与握把下端的第一接口16和第二接口17连接,第一接口16和第二接口17通过管道与气液增压泵连接。

56.握把上设置有控制换向阀26的反向拉铆按钮24和正向拉铆按钮14,反向拉铆按钮24和正向拉铆按钮14分别通过气压管道25与气液增压泵27和换向阀26连接,反向拉铆按钮

24与气液增压泵27之间、正向拉铆按钮14与气液增压泵27之间均设置有单向阀28。

57.通过按压反向拉铆按钮24和正向拉铆按钮14来控制换向阀15的通路,进而控制液压进液和出液的通道,实现对伸缩杆6伸长和缩短的控制,进而实现连续两次正向和反向的挤压。伸缩杆6的端部设置有插孔10,挡环上设置有螺柱,螺柱与插孔10螺纹连接,安装方便。

58.伸长端8的端部设置有第一连接部11,第一连接部11上设置有外螺纹,衬套顶块23的尾部开设有连接孔22,连接孔22与第一连接部11螺纹连接。外壳体3的尾部设置有密封活塞腔4的后盖1,后盖1与外壳体3上设置的第二连接部2螺纹连接。

59.本发明的开缝衬套20冷挤压工装装置的装置能稳定的对开缝衬套20进行装配,进而通过开缝衬套20实现对装配孔进行二次挤压,挤压枪通过液压驱动挤压芯棒18进行自动伸缩,工装的组装过程方便,在挤压芯棒18进行挤压的过程中,能有效确保稳定性,使挤压的过程受力均匀。

60.本发明提出了利用开缝衬套20对装配孔进行二次挤压强化的方法,实现整个装配孔应力值的均匀性,如图5所示,通过对比就可明显看出,本发明的冷挤压方法更好地保证强化质量和效果,进一步显著提高抗疲劳性能。通过开缝衬套20两次挤压下,切向残余应力沿厚度方向的分布均匀,在两次冷挤压的过程中,随着挤压芯棒18的移动,装配孔周围的材料先发生塑性流动,使得材料从上表面逐渐向下表面堆积,在第二次挤压的时,使堆积的材料向反向移动,堆积的材料回到初始位置,有效的避免了应力分布不均匀问题。同时挤压过程简单,采用本专利配套工装可以有效保证两次冷挤压的一致性,保证工艺质量,节省制造工装,缩短制造周期,降低制造成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1