一种改善小方坯断面生产过共析钢中心碳偏析的控制方法与流程

1.本发明涉及冶炼技术领域,尤其涉及一种改善小方坯断面生产过共析钢中心碳偏析的控制方法。

背景技术:

2.swrh82b属于过共析钢,碳含量大于0.77%,是高强度、高韧性、低松驰预应力钢丝或钢铰线的主要原料,主要应用于高架桥、大跨度桥梁、高层建筑、水坝、核电站、隧道等重要建设工程。所以线材制品厂对其原料的要求是非常严格的。包钢具有多年生产swrh82b过共析钢的历史,随着钢铁行业的激烈竞争,swrh82b过共析钢逐渐由采用大方坯断面转变为采用小方坯断面生产。包钢的小方坯断面主要是150mm

×

150mm,在试制初期最多的失效模式主要呈笔尖状断口,分析断口处心部组织存在网状二次渗碳体,是由于盘条冷却速度相对较小和中心碳偏析更高而引起的,因此在生产为了遏制二次渗碳体的析出,在冶炼生产过程中要严格控制铸坯的中心碳偏析和轧制时相变前的冷却速度等,从而减少下游金属制品用户由于笔尖状断口频发的质量抱怨,提升稳定swrh82b质量。

技术实现要素:

3.本发明的目的是提供一种改善小方坯断面生产过共析钢中心碳偏析的控制方法,以改善150mm

×

150mm小方坯断面生产swrh82b过共析钢中心碳偏析,从而减少下游金属制品用户由于笔尖状断口频发的质量抱怨,提升稳定swrh82b质量。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种改善小方坯断面生产过共析钢中心碳偏析的控制方法,包括:

6.结晶器水量控制在120m3/h,电流:200a,频率:3.5hz;

7.二冷水系统零段的足辊及其它二冷段输出辊均务必运转正常,比水量:0.70l/kg;分配比:ⅰ区:ⅱ区:ⅲ区:ⅳ区=45%:27%:17%:11%;

8.各段的气雾喷嘴、水喷嘴务必畅通,确保铸坯各面冷却均匀;

9.末端电磁搅拌电流:260a,频率:7hz;

10.中包烘烤大于1000℃,浸入式水口、大包长水口、先行烘烤后使用,要大于600℃;大包长水口采用氩封保护浇注;中包的六个下水口务必与结晶器上口对正、对中;大包长水口采用氩封保护浇注,氩气流量控制,以中包不露出钢液面为宜;大包开浇:中包对好后,大包做保温剂;不许过早加入,以免造成混渣增碳;要求浇注过程中,中包液面不漏红;中包开浇,当中包液面达到400mm时即可开浇;起步拉速0.6-0.7m/min;其余炉次拉速控制在1.9m/min

±

0.1m/min;正常浇注时中包液面不能低于800mm;大包水口钢流见渣,立即关闭;中包停浇液面不小于250mm;

11.铸坯的头坯切>5m、尾坯切>3m;生产过程各工序钢包离线时,可根据钢包包况及其它异常情况适当提高离站温度,连铸坯可红送或缓冷,缓冷时要求放在车间内专用缓冷坑或专用缓冷区域,入缓冷区时铸坯温度≥450℃,缓冷时间≥36小时。

12.进一步的,结晶器使用次数控制在50次至200次以内。

13.进一步的,结晶器内壁镀层无脱落。

14.进一步的,中包温度测定:开浇5分钟测温一次,此后每10分钟测温一次。

15.进一步的,加热段温度:970~1020℃,均热段温度:1150-1200℃,加热温度以确保开轧温度可适当调整;保温2~3h后开轧,开轧温度970

±

20℃,轧制速度10~110m/s;根据cct曲线测定ac1温度为716℃,吐丝前、后要控制水箱水量,使温度在ac1以下,遏制二次网状渗碳体的析出,可以改善中心碳偏析。

16.与现有技术相比,本发明的有益技术效果:

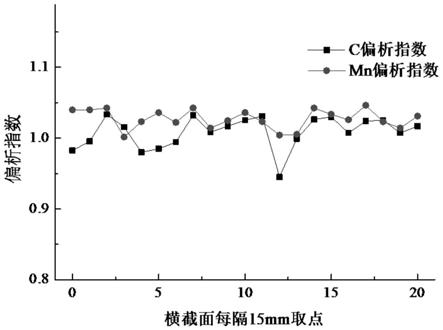

17.取铸坯横截面进行铸坯偏析检验,在铸坯上按照“十字”和“对角线”形貌取点,取样后采用化学法进行检验,与熔炼成分进行相对比较,发现中心碳偏析指数在0.94-1.05之间,中心偏析得到明显改善。

附图说明

18.下面结合附图说明对本发明作进一步说明。

19.图1为铸坯上按照“十字”和“对角线”形貌取点示意图;

20.图2为采用化学法进行检验并与熔炼成分进行相对比较后结果示意图。

具体实施方式

21.一种改善小方坯断面过共析钢中心碳偏析的控制方法,目的是改善150mm

×

150mm小方坯断面生产swrh82b过共析钢中心碳偏析,从而减少下游金属制品用户由于笔尖状断口频发的质量抱怨,提升稳定swrh82b质量。目前,swrh82b过共析钢是最为广泛是1860mpa级钢绞线,主要使用φ12.5mm~φ14mm的swrh82b系列盘条作为原料,对于盘条规格大于φ14mm的swrh82b过共析钢不得由150mm

×

150mm小方坯断面冶炼生产,盘条化学成分一般为c:0.79%~0.86%、si:0.15%~0.35%、mn:0.60%~0.90%、p≤0.030%、s≤0.030%,v:0.01%~0.03%,cr:0.15%~0.35%。对于150mm

×

150mm小方坯断面的中心碳偏析是由于铸坯凝固末期尚未凝固的钢液流动造成的,为防止中心碳偏析,最主要的就是控制铸坯浇注过程,使铸坯中心的等轴晶区尽量扩大。根据铸坯凝固和溶质选分结晶理论分析,过热度、二冷强度、拉速以及末端电磁搅拌位置对铸坯的中心碳偏析影响都比较大,因此对于包钢的150mm

×

150mm小方坯断面的中心碳偏析控制必须选取适宜的、匹配的措施,从而真正达到控制中心碳偏析的目的。

22.二次冷却强度太弱或太强,都会造成严重的中心碳偏析,对小断面铸坯来说强冷将会增加激冷层厚度加快柱状晶生成形成穿晶,从而降低中心碳偏析。配合拉速必须选取相对较快拉速进行浇注,形成较厚的坯壳,避免漏钢或铸坯鼓肚。过热度尽量选取较低温度,但也不能过低,防止出现停浇絮死的问题。

23.本实例中swrh82b过共析钢化学成分见表1。工艺路线:铁水预处理—转炉—精炼—连铸。重点是连铸工序控制,结晶器使用次数务必控制在50次至200次以内,结晶器内壁镀层不许脱落。结晶器水量控制在120m3/h,电流:200a,频率:3.5hz。二冷水系统零段的足辊及其它二冷段输出辊均务必运转正常,比水量(l/kg):0.70;分配比:ⅰ区:ⅱ区:ⅲ区:ⅳ区=45%:27%:17%:11%。各段的气雾喷嘴、水喷嘴务必畅通,确保铸坯各面冷却均匀。

末端电磁搅拌电流:260a,频率:7hz。中包烘烤大于1000℃,浸入式水口、大包长水口、先行烘烤后使用,要大于600℃。大包长水口采用氩封保护浇注。中包的六个下水口(浸入式水口)务必与结晶器上口对正、对中。大包长水口采用氩封保护浇注,氩气流量控制,以中包不露出钢液面为宜。大包开浇:中包对好后,大包做保温剂。不许过早加入,以免造成混渣增碳。要求浇注过程中,中包液面不漏红(尤其是冲击区)。中包开浇,当中包液面达到400mm时即可开浇。起步拉速0.6-0.7m/min。其余炉次拉速控制在1.9m/min

±

0.1m/min。中包温度测定:开浇5分钟测温一次。此后每10分钟测温一次。swrh82b过共析钢的液相线温度是1463℃,超过凝固温度的值为20-30℃。正常浇注时中包液面不能低于800mm。大包水口钢流见渣,立即关闭。中包停浇液面不小于250mm。铸坯的头坯切>5m、尾坯切>3m。生产过程各工序钢包离线时,可根据钢包包况及其它异常情况适当提高离站温度(≤20℃),连铸坯可红送或缓冷,缓冷时要求放在车间内专用缓冷坑或专用缓冷区域,入缓冷区时铸坯温度≥450℃,缓冷时间≥36小时。

24.取铸坯横截面进行铸坯偏析检验,在铸坯上按照“十字”和“对角线”形貌取点,如图1所示,取样后采用化学法进行检验,与熔炼成分进行相对比较,结果如图2所示,中心碳偏析指数在0.94-1.05之间,中心偏析得到明显改善。

25.加热段温度:970~1020℃,均热段温度:1150-1200℃,加热温度以确保开轧温度可适当调整。保温2~3h后开轧,开轧温度970

±

20℃,轧制速度10~110m/s。根据cct曲线测定ac1温度为716℃,吐丝前、后要控制水箱水量,使温度在ac1以下,遏制二次网状渗碳体的析出,可以改善中心碳偏析。

26.表1swrh82b过共析钢的化学成分/%

27.具体实例csimnpscrv具体实例10.820.240.680.0110.0020.190.012具体实例20.840.260.700.0090.0030.200.015具体实例30.820.280.710.0080.0050.190.013具体实例40.810.290.730.0110.0030.200.014具体实例50.830.230.690.0070.0040.210.012

28.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1