一种基于计算机模拟的碳氮共渗热处理设备及方法与流程

1.本技术涉及碳氮共渗设备的技术领域,尤其是涉及一种基于计算机模拟的碳氮共渗热处理设备及方法。

背景技术:

2.碳氮共渗是向金属件表面同时渗入碳和氮的化学表面热处理工艺,目前使用气态物质进行碳氮共渗应用较广泛,即通过甲烷、丙烷等物质提供碳元素,通过氨气、氮气等提供氮元素,从而使金属工件能够在高温高压的环境下与气态物质发生反应,形成强度和耐磨性提升的表面。

3.现有的碳氮共渗工艺通常通过反应炉完成,反应炉包括炉体和盖体,炉体用于盛装并加热工件,盖体与炉体可拆卸连接,从而使炉体中形成密闭空腔结构,盖体上设置有多个进料管,使用人员能够通过进料管向炉体内注入液态或气态物质,从而使炉体内的工件能够进行碳氮共渗反应。炉体中设置有多个传感器,传感器能够检测氨气、氮气等物质浓度,进而方便使用人员调整从进料管注入物质的量,从而提升工件加工质量,使工件的力学性能提升。

4.上述中的现有技术方案存在以下缺陷:传感器端部设置在炉体中,从而感应炉体内的物质浓度,传感器暴露在有害气体浓度较高的环境中,对传感器造成侵蚀,随着使用时间增加,易损害传感器,使传感器读数误差较大。

技术实现要素:

5.为了保护传感器,本技术提供一种基于计算机模拟的碳氮共渗热处理设备及方法。

6.本技术提供的一种基于计算机模拟的碳氮共渗热处理设备采用如下的技术方案:一种基于计算机模拟的碳氮共渗热处理设备,包括用于进行碳氮共渗反应的炉体,炉体上可拆卸连接有盖体,炉体上设置有出料机构,出料机构上远离炉体的一端设置有废气处理罐,出料机构用于使炉体中的气体流动至废气处理罐中,炉体上设置有检测机构,检测机构包括导管、密封盒,传感器和排气管,导管一端连通在炉体上,另一端连通在密封盒上,导管上设置有用于控制导管通断的控制阀二,排气管一端连通在密封盒上,另一端连通在废气处理罐上,传感器设置在密封盒内壁上,密封盒上设置有换气机构,换气机构用于将密封盒中的气体更换为空气。

7.通过采用上述技术方案,通过在炉体上设置检测机构,使导管设置在炉体和密封盒之间,在导管上设置控制阀二,使用人员通过开启控制阀二,能够使炉体中的气体流动至密封盒中,通过在密封盒中设置传感器,使传感器能够检测密封盒内气体中多种物质的量,进而方便使用人员判断炉体中含有的物质的量,方便使用人员调整进入炉体的原料的量,通过在密封盒上设置换气机构,传感器检测完成后,换气机构能够将密封盒内的有害气体更换为空气,进而使传感器与有害气体接触的时间减少,从而减少有害气体对传感器的侵

蚀,达到保护传感器的效果。

8.可选的,换气机构包括风机和进气管,进气管一端连通在密封盒上,另一端与风机连通,风机用于向密封盒通入气体。

9.通过采用上述技术方案,通过在密封盒上设置进气管,在进气管上远离密封盒的一端上设置风机,使风机能够通过进气管将空气通入密封盒中,使用人员通过关闭控制阀二,使密封盒中的气体只能通过排气管流入废气处理罐中,从而使密封盒中的有害气体排出,使密封盒中充满空气的效果,达到保护传感器的目的。

10.可选的,排气管上设置有单向阀一,单向阀一用于使流体在排气管内从密封盒流动至废气处理罐中。

11.通过采用上述技术方案,通过在排气管上设置单向阀一,使流体只能从密封盒流动至废气处理罐中,当炉体中的气体进入密封盒中时,密封盒中的空气能够排出至废气处理罐中,废气处理罐中的气体难以通过单向阀一流动至密封盒中,进而减少废气处理罐中的气体影响密封盒内气体物质浓度的几率,能够提升传感器检测数据的准确性。

12.可选的,进气管上设置有单向阀二,单向阀二用于使流体在进气管内从风机一端流动至密封盒一端。

13.通过采用上述技术方案,通过在进气管上设置单向阀二,使单向阀二能够使流体只能从风机一端流动至密封盒一端,当密封盒内充满来自炉体的有害气体后,能够减少有害气体从风机处扩散的几率,从而减少有害气体泄漏的几率。

14.可选的,传感器贯穿密封盒,传感器上与电线连接的部分位于密封盒外。

15.通过采用上述技术方案,通过使传感器贯穿密封盒,使传感器上的电线设置在密封盒外,进而减少有害气体对电线的腐蚀,达到提升传感器稳定性和使用寿命的效果。

16.可选的,盖体上设置有多个进料管,进料管贯穿盖体。

17.通过采用上述技术方案,通过在盖体上设置进料管,使用人员能够通过进料管将气态或液态物质通入炉体中,进而方便使用人员控制工件在炉体内进行碳氮共渗反应的质量,提升加工质量。

18.可选的,出料机构包括出料管和控制阀一,出料管一端连通在炉体上,另一端连通在废气处理罐上,控制阀一设置在出料管上,控制阀一用于控制出料管通断。

19.通过采用上述技术方案,通过在炉体上设置出料管,在出料管上设置控制阀一,使用人员通过使控制阀一开启,能够使炉体中的气态和液态物质从出料管中流入废气处理罐中,减少炉体中有害气体泄漏。

20.一种基于计算机模拟的碳氮共渗热处理设备的热处理方法,包括如下步骤:s1:在炉体中放置工件,将盖体盖设在炉体上;s2:封闭出料机构和检测机构,向炉体内注入碳氮双渗反应所需物质;s3:在碳氮双渗反应过程中,开启检测机构,使炉体中的气体进入密封盒中;s4:待传感器读数稳定后,关闭检测机构,记录读数;s5:使空气注入密封盒中,密封盒中的有害气体进入废气处理罐中;s6:待传感器读数归零;s7:工件加工完成后,开启出料机构,使炉体中有害气体排出至废气处理罐中,开启盖体取出工件。

21.通过采用上述技术方案,通过将工件放入炉体中,使工件能够在炉体中进行碳氮共渗反应,使用人员能够在加工过程中开启控制阀二,从而使炉体中的气态物质进入密封盒中,进而使传感器能够检测密封盒中的气体浓度,从而近似得到炉体中气体浓度的数据,使用人员在记录读数后,通过开启风机,能够使空气通入密封盒中,此时密封盒中的气体流向废气处理罐中,进而使传感器与有害气体接触的时间减少,从而达到保护传感器的效果。

22.综上所述,本技术的有益技术效果为:1.通过在炉体上设置检测机构,使导管设置在炉体和密封盒之间,在导管上设置控制阀二,使用人员通过开启控制阀二,能够使炉体中的气体流动至密封盒中,通过在密封盒中设置传感器,使传感器能够检测密封盒内气体中多种物质的量,进而方便使用人员判断炉体中含有的物质的量,方便使用人员调整进入炉体的原料的量,通过在密封盒上设置换气机构,传感器检测完成后,换气机构能够将密封盒内的有害气体更换为空气,进而使传感器与有害气体接触的时间减少,从而减少有害气体对传感器的侵蚀,达到保护传感器的效果;2.通过在密封盒上设置进气管,在进气管上远离密封盒的一端上设置风机,使风机能够通过进气管将空气通入密封盒中,使用人员通过关闭控制阀二,使密封盒中的气体只能通过排气管流入废气处理罐中,从而使密封盒中的有害气体排出,使密封盒中充满空气的效果,达到保护传感器的目的;3.通过在进气管上设置单向阀二,使单向阀二能够使流体只能从风机一端流动至密封盒一端,当密封盒内充满来自炉体的有害气体后,能够减少有害气体从风机处扩散的几率,从而减少有害气体泄漏的几率。

附图说明

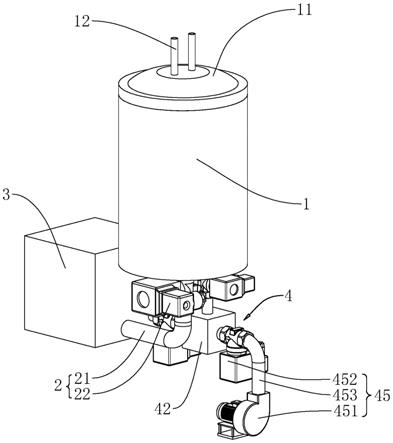

23.图1是本技术实施例的整体结构示意图。

24.图2是本技术实施例的出料机构的安装结构示意图。

25.图3是本技术实施例的检测机构的安装结构示意图。

26.附图标记:1、炉体;11、盖体;12、进料管;2、出料机构;21、出料管;22、控制阀一;3、废气处理罐;4、检测机构;41、导管;411、控制阀二;42、密封盒;43、传感器;44、排气管;441、单向阀一;45、换气机构;451、风机;452、单向阀二;453、进气管。

具体实施方式

27.以下结合附图1-3对本技术作进一步详细说明。

28.本技术实施例公开一种基于计算机模拟的碳氮共渗热处理设备。参照图1,包括炉体1,炉体1用于盛装工件,炉体1上可拆卸连接有盖体11,盖体11可拆卸连接在炉体1上,盖体11盖设在炉体1上,从而使炉体1内部空腔形成密闭环境。盖体11上设置有多个进料管12,进料管12贯穿盖体11并固定连接在盖体11上,使用人员能够通过进料管12将甲醇、一氧化碳、氮气或氨气充入炉体1中,从而使炉体1能够对工件加热并使工件表面发生碳氮共渗反应。

29.参照图1和图2,炉体1上设置有出料机构2,出料机构2用于使炉体1中的液态或气态化学物质能够排出,使用人员将甲醇、一氧化碳、氮气等物质排出后,才能够开启盖体11

并取出工件。出料机构2上远离炉体1的一端上设置有废气处理罐3,废气处理罐3用于盛装催化剂或化学试剂,炉体1中的物质能够通过出料机构2流通至废气处理罐3中并发生化学反应,进而使废气处理罐3中能够生成对环境危害较小或具有回收价值的新的化学物质,具有环保的效果。废气处理罐3上设置有开口,当废气通入废气处理罐3中时,废气处理罐3的开口闭合并形成封闭空间,从而使废气能够在废气处理罐3中进行反向,当废气存储在废气处理罐3中较长时间后,使用人员能通过开启废气处理罐3的开口,使净化后的废气能够排放至大气环境中。

30.参照图1和图3,炉体1上设置有检测机构4,检测机构4连接在炉体1下端,检测机构4能够存储并检测从炉体1中流出的气体,进而方便使用人员得知炉体1中物质的浓度,方便使用人员调整从进料管12进入炉体1中的反应物的量,进而提升工件加工的质量。

31.参照图1和图2,出料机构2包括出料管21和控制阀一22,出料管21一端贯穿炉体1并连接在炉体1下端,出料管21另一端贯穿废气处理罐3并固定在废气处理罐3上。炉体1中的物质能够通过出料管21流入废气处理罐3中。进料管12上设置有阀体,当物料投入至炉体1后,阀体关闭,从而使进料管12封闭,控制阀一22设置在出料管21上,控制阀一22设置为电磁阀,控制阀一22能够控制出料管21的通断,使用人员通过控制阀一22使出料管21封闭,通过进料管12向炉体1中通入气体,能够使炉体1内的气压逐渐升高并形成高压环境,使工件能够进行碳氮共渗反应。当炉体1中的反应结束后,使用人员通过开启控制阀一22,通过进料管12向炉体1中通入空气,能够迅速使炉体1中的有害气体排出,使用人员能够开启盖体11并取出工件。

32.参照图1和图3,检测机构4包括导管41、密封盒42、传感器43和排气管44,导管41一端贯穿炉体1,另一端贯穿并连接在密封盒42上,排气管44一端贯穿密封盒42,另一端连通在废气处理罐3上。炉体1中的气体能够通过导管41进入密封盒42并从排气管44排出至废气处理罐3中。传感器43设置在密封盒42上,传感器43贯穿密封盒42,传感器43上连接有电线,传感器43一端和电线位于密封盒42外。当炉体1中的气体进入密封盒42中时,传感器43能够检测气体浓度并得知炉体1内物质浓度,方便使用人员通过进料管12供料。

33.参照图3,导管41上设置有控制阀二411,控制阀二411用于控制导管41的通断,控制阀二411设置为电磁阀,当控制阀二411开启后,炉体1中的物质通过导管41进入密封盒42中。排气管44上设置有单向阀一441,单向阀一441用于使流体只能够从密封盒42流动至废气处理罐3中。密封盒42中的气体在经过传感器43检测后能够通过单向阀一441并进入废气处理罐3中,通过设置单向阀一441,能够减少废气处理罐3中的气体进入密封盒42中的几率,进而减少密封盒42内的检测数据与炉体1内的数据差异。

34.参照图3,密封盒42上设置有换气机构45,换气机构45包括进气管453,进气管453一端连通在密封盒42上,另一端设置有风机451,风机451用于将空气吹入密封盒42中。当风机451启动时,风机451将空气充入密封盒42中,此时密封盒42内的气体从排气管44中进入废气处理罐3中。进气管453上设置有单向阀二452,单向阀二452用于使流体只能够从风机451流动至密封盒42中,进而减少密封盒42中的有害气体从进气管453流出至大气环境中,具有减少有害气体泄漏的几率的效果。

35.参照图3,当使用人员需要对炉体1内的气体取样检测时,使用人员能够开启控制阀二411,使炉体1内的气体进入密封盒42,密封盒42内的空气通过单向阀一441进入废气处

理罐3中,随着密封盒42内的气体浓度升高,传感器43的读数逐渐变化并最终稳定,此时使用人员能够记录读数。记录读数后,使用人员通过关闭控制阀二411,开启风机451,使风机451向密封盒42内注入空气,此时单向阀一441和单向阀二452开启,密封盒42内的有害气体进入废气处理罐3中,直至传感器43读数为零,即说明密封盒42内的有害气体全部排出,此时使用人员关闭风机451。

36.本技术实施例的实施原理为:通过在炉体1上设置出料机构2,使炉体1中的有害气体能够排出,从而方便使用人员开启炉体1并取出工件,通过在炉体1外设置废气处理罐3,使炉体1中的废气能够排入废气处理罐3中,减少有害气体排入大气环境中的几率,通过在炉体1上设置检测机构4,使炉体1中的气体能够进入密封盒42中,进而使传感器43检测气体中物质浓度,传感器43检测完成后,风机451能够将密封盒42中的有害气体吹入废气处理罐3中,进而减少传感器43位于有害气体环境中的时间,进而达到保护传感器43,提升传感器43使用寿命的效果。

37.本技术实施例还公开一种基于计算机模拟的碳氮共渗热处理设备的热处理方法,包括如下步骤:s1:在炉体1中放置工件,将盖体11盖设在炉体1上;s2:关闭控制阀一22和控制阀二411,通过进料管12向炉体1内注入碳氮双渗反应所需物质;s3:在碳氮双渗反应过程中,开启控制阀二411,使炉体1中的气体进入密封盒42中;s4:待传感器43读数稳定后,关闭控制阀二411,记录读数;s5:开启风机451,使空气注入密封盒42中,单向阀一441开启,密封盒42中的有害气体进入废气处理罐3中;s6:待传感器43读数归零,说明密封盒42中有害气体全部排出,关闭风机451;s7:工件加工完成后,开启控制阀一22,使炉体1中有害气体从出料管21排出至废气处理罐3中,开启盖体11取出工件。

38.本技术实施例的实施原理为:通过在炉体1上设置检测机构4,使用人员能够通过开启控制阀二411,使炉体1中的气体能够进入密封盒42中,进而使传感器43能够通过检测密封盒42中的物质浓度,从而判断炉体1内物质浓度,检测后风机451能够向密封盒42中注入空气,进而使密封盒42中充满空气,使传感器43与有害气体接触时间变短,从而减少有害气体对传感器43的侵蚀,达到保护传感器43的效果。

39.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1