高炉热风炉炉壳拼装装置的制作方法

1.本实用新型属于热风炉施工技术领域,具体是一种高炉热风炉炉壳拼装装置。

背景技术:

2.随着我国冶金行业的发展,炼铁高炉、热风炉的容积和数量不断增大,我国也越来越注重“低碳、节能、绿色、环保”的建筑理念。热风炉因体积大,建设时通过采用分段安装的方式,而每段炉壳又是由多个弧形炉瓦组装而成。现有技术中,炉瓦组装时在拼装平台上进行,拼装前需要在各弧形炉瓦上焊接定位件,根据拼装平台上的定位圆将炉瓦对接固定后,还需要将焊接于炉壳表面的定位件割除。现有技术中炉壳拼装的缺陷是:1、焊接定位件连接炉瓦,操作比较繁且耗工耗时;2、定位件割除后炉壳表面爱损需要要修补。3、炉壳圆度不够。

技术实现要素:

3.本发明旨在解决上述问题,从而提供一种减少多余部件的焊接,保证炉壳母材不受损的情况下进行炉壳拼装的调整装置。

4.本实用新型解决所述问题,采用的技术方案是:

5.一种高炉热风炉炉壳拼装装置,包括平台底座,平台底座几何中心设置为炉壳拼装参照中心点;平台底座外缘设有按照拼装炉壳直径设置的拼装定位圆,各弧形炉壳板设置于定拼装定位圆上,每块弧形炉壳板的内侧设置有炉壳定位器,炉壳定位器包括固定器,各固定器至参照中心点距离相等;炉壳定位器还包括固接于固接于炉壳板上沿的上卡槽,固接于炉壳板下沿的下卡槽;上卡槽和下卡槽内侧设有耳板;上卡槽耳板与斜向伸缩螺栓相连;下卡槽耳板与水平伸缩螺杆相连;斜向伸缩螺杆和水平伸缩螺杆的另一端与所述固定器相连。

6.采用上述技术方案的本发明,与现有技术相比,其有益效果是:

7.①

通过u型卡槽固定炉壳板上、下两端,不破坏炉壳母材。

8.②

拼装定位器的支撑结构相较于现有技术中的支撑结构、定位结构,节点部件少,便于安装和矫正,减少施工误差。

9.作为优选,上述高炉热风炉炉壳拼装装置更进一步的技术方案是:

10.上卡槽为开口向下的u型卡槽,上卡槽至少一侧挡板上设有顶紧螺栓,顶紧螺栓穿过下卡槽的端部与压板相连;所述下卡槽为开口向上的u型卡槽,平台底座上下卡槽的设置位置设有凹槽。此方案中上卡槽结构有效固定炉壳,避免上卡槽脱出掉落;平台底座上的凹槽对下卡槽有效定位,避免在支撑时出现滑移。

11.所述斜向伸缩螺杆和水平伸缩螺杆包括一个螺纹套筒,螺纹套筒两端分别安装一个丝杠,两根丝杠的螺纹方向相反,螺纹套筒上设有旋转把手。此结构即保护了支撑杆的强度,又实现了长度调整,调程大。

附图说明

12.图1为本发明施工中平台底座上画定定位线示意图;

13.图2为本发明施工中弧形炉壳板移至平台底座上示意图;

14.图3为本发明施工中在平台底座上焊接固定器示意图;

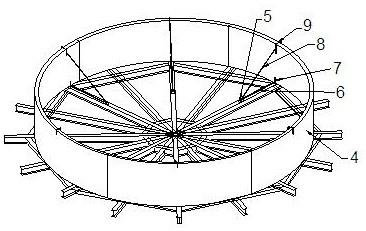

15.图4 为本发明施工中高炉热风炉炉壳拼装装置安装结构示意图;

16.图5 为本发明中高炉热风炉炉壳拼装装置结构图;

17.图6 为本发明水平伸缩螺杆或斜向伸缩螺杆内部结构示意图;

18.图7 为本发明上卡槽结构示意图;

19.图8 为本发明上卡槽螺栓与压板连接结构示意图;

20.图9 为本发明下卡槽固定结构示意图。

21.附图标记说明:平台底座1、拼装定位圆2、炉壳定位器3、炉壳板4、固定器5、水平伸缩螺杆6、螺纹套筒6

‑

1、丝杠6

‑

2、旋转把手6

‑

3、下卡槽7、斜向伸缩螺杆8、上卡槽9、顶紧螺栓9

‑

1、压板9

‑

2、橡胶垫9

‑

3、突出轴9

‑

4、承槽9

‑

5、耳板10、凹槽11、支撑板12、夹持棱13。

具体实施方式

22.下面结合实施例对本实用新型作进一步说明,目的仅在于更好地理解本实用新型内容,因此,所举之例并不限制本实用新型的保护范围。

23.参见图5至图6,本实用新型提供的高炉热风炉炉壳拼装装置,包括平台底座1,平台底座1几何中心设置为炉壳拼装参照中心点;平台底座1外缘设有按照拼装炉壳直径设置的拼装定位圆2,各弧形炉壳板4设置于有拼装定位圆2上,每块弧形炉壳板4的内侧设置有炉壳定位器3,炉壳定位器3包括固定器5,各固定器5至参照中心点距离相等;炉壳定位器3还包括固接于固接于炉壳板上沿的上卡槽9,固接于炉壳板4下沿的下卡槽7;上卡槽9和下卡槽7内侧设有耳板10;上卡槽9的耳板10与斜向伸缩螺栓8相连;下卡槽7的耳板10与水平伸缩螺杆6相连;斜向伸缩螺杆8和水平伸缩螺杆6的另一端与所述固定器5相接。

24.如图7、图8所示,上述装置中,上卡槽9为开口向下的u型卡槽,上卡槽9至少一侧挡板上设有顶紧螺栓9

‑

1,顶紧螺栓9

‑

1穿过下卡槽9的端部与压板9

‑

2相连。压板9

‑

2通过顶紧螺栓9

‑

1的支撑压紧炉壳板4表面,将上卡槽9牢固的固定在炉壳板4上沿,避免上卡槽脱出掉落。进一步,压板与炉壳板4相贴的侧面设有橡胶垫9

‑

3,另一侧面设突出轴9

‑

4;顶紧螺栓9

‑

1顶面设与突出轴9

‑

4匹配的承槽9

‑

5,此方案,当螺栓旋转时压板不会一同转动,避免磨损炉壳板4表面。

25.结合图5和图9所示,上述装置中,所述下卡槽7为开口向上的u型卡槽;平台底座1上对应于下卡槽7的设置位置设有凹槽11。炉壳板放入下卡槽后下卡槽即不可以能脱出,但是若没用相应固定则可以在炉壳圆度支撑调整时发生滑移。在平台底座上焊接突出的挡板虽然可以解决问题,但是会使拼装平台表面出现更多凸起,对施工安全不利。因此本方案设有了在平台底座上设置凹槽的结构,将下卡槽放入凹槽11内,对下卡槽7有效定位,避免在支撑时出现滑移。针对平台底座1一般是采用h型钢制作结构,h型钢挖槽后,腹板无法稳定的支撑下卡槽的情况,本实用新型设计的凹槽11结构是:h型钢上部设置有凹槽11,该凹槽11于上翼缘板上表现为方形通孔,在腹板上表现为凹口,本方案在腹板两侧设置支撑板12,支撑板12上下两端与翼缘板固接,支撑板内侧设夹持棱13。与夹持棱13相配合得,可以在下

卡槽上设有夹持槽,从而形成由腹板支撑下卡槽7底部,由支撑板支撑下卡槽7两侧的固定结构。

26.参照附图6,所述斜向伸缩螺杆8和水平伸缩螺杆6包括一个螺纹套筒6

‑

1,螺纹套筒6

‑

1两端分别安装一个丝杠6

‑

2,两根丝杠6

‑

2的螺纹方向相反,螺纹套筒6

‑

1上设有旋转把手6

‑

3。此结构即保护了支撑杆的强度,又实现了长度调整,调程大。

27.采用上述高炉热风炉炉壳拼装装置进行炉壳拼接的施工方法,具体操作步骤如下:

28.第一步,参见图1,在平台底座1上确定拼装炉壳中心点,确定炉壳上下口同心圆位置;还需要根据确定的炉壳中心点为圆心再画定一个固定器定位圆3;根据炉壳半径计算水平伸缩螺杆6和斜向伸缩螺杆8的长度。

29.第二步,将各弧形炉壳板4吊装至平台底座1上,在炉壳板4的底部安装下卡槽7,在炉壳板4顶部固定上卡槽9。

30.第三步,粗略调整水平伸缩螺杆6和斜向伸缩螺杆8的长度;斜向伸缩螺杆8上端与上卡槽9连接,下端与固定器5连接;水平伸缩螺杆6一端与下卡槽7连接,另一端与固定器5连接。

31.第四步,参见图2、图3,固定器5焊接于平台底座1上画定的固定器定位圆3上。

32.第五步,结合附图4,根据第一步计算好的长度,精调水平伸缩螺杆6长度,将炉壳下口准确支撑至图纸要求的半径位置上;精调斜向伸缩螺杆8,使炉壳上口支撑至图纸要求的半径位置上。

33.在第五步进行炉壳板上口调整过程中,在高炉上口直径位置上放置细铁丝绳,通过钢卷尺,随时测量,为调整提供依据。

34.本实用新型的有益效果是:1、方便快捷,找正效率高,大大缩短了炉壳拼装对接的找正时间。2、尽量避免了伤及炉壳母材。3、提高了大型吊装机械工效,降低了成本。4、安装更省时、省工,更多节省费用。

35.以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权利范围,凡运用本实用新型说明书及其附图内容所作的等效变化,均包含于本实用新型的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1