一种压铸铝模具表面的纳米复合多元碳氧化物涂层的制备方法与流程

1.本发明涉及模具涂层制备技术领域,具体涉及一种压铸铝模具表面的纳米复合多元碳氧化物涂层的制备方法。

背景技术:

2.压铸铝模具是铝合金成型加工中的一种重要工具,其在金属低速或高速液流入型腔时,可施加一定的压力实现铝合金铸造过程中的锻压。压铸模具造价高昂,可实现大批次大数量的产品成型。

3.铝合金压铸过程中,模具一方面反复冷热交替,模具表面及内部受反复循环的热应力,产生微裂纹。同时铝合金压铸过程中,铝合金与模具表面材料易亲和,出现粘料、脱模困难。

4.在不改变模具材料的前提下,为提高压铸铝模具的使用寿命,表面处理是其主要的技术手段。其中传统的渗氮、渗金属、熔覆等工艺虽然能实现压铸模具的表面强化,但渗氮对硬度的提升效果不大;而渗金属需要较高温度容易造成模具变形;而熔覆适用于形状较为简单的模具表面,对多孔等模具很难得到应用。

5.pvd是现阶段对压铸铝模具进行表面处理的较为优势的一种技术手段,其一方面通过沉积涂层可以提升模具表面硬度,另一方面其加工温度较低,并不能对模具产生变形。现有技术发现,对于压铸铝模具来说,提升模具寿命的主要技术原理是;提高模具表面硬度、降低模具表面的表面能、提升模具表面的抗高温氧化性。模具表面硬度的提高,可有效保护模具表面,防止液态铝的侵蚀,提升热开裂的抗力;降低模具表面的表面能,可以使得液态铝与模具之间的粘合力降低,便于脱模;而模具表面的抗高温氧化性越好,其表面结构越稳定,使用寿命越长。

6.目前,常规的pvd制备的压铸铝模具涂层主要包括纯金属、单元氮化物、单元与多元氮化物复合支撑层、多元氮化物与氮氧化物的复合增硬层以及抗粘层,由于传统磁控溅射或电弧离子镀离子能量低,因此采用多梯度、渐进式的涂层沉积来实现由软到硬的过渡沉积的方式,随后进行功能层(高硬、抗粘、耐腐蚀)的沉积;但是,这种技术不仅沉积过程繁琐,而且磁控过程中离子能量低,形成的涂层反应不充分以及电弧离子镀中存在大量大颗粒,导致涂层表面不够均匀,影响模具压铸形成的成品的质量,且影响模具使用寿命。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种压铸铝模具表面的纳米复合多元碳氧化物涂层的制备方法。

8.本发明所采取的技术方案如下:一种压铸铝模具表面的纳米复合多元碳氧化物涂层的制备方法,所述涂层由内到外分别为基础层、复合过渡层、多层循环纳米层;其中基础层为alcrn、复合过渡层为tisin/alcrn复合层、多层循环纳米层为tisialcrcn/

5pa;步骤5)、6)中,控制气压1-3pa,偏压设置为20-200v、占空比60-80%、频率15-30khz。

18.本发明的有益效果如下:1. 本发明直接在模具表面沉积二元氮化物层作为基础层,摒弃了现阶段金属、氮化物、多元氮化物的梯度层这一繁琐的沉积工艺,这一方面是因为本发明采用脉冲弧的技术优势,另一方面也是本发明对于模具表面深度等离子清洗的效果;本发明极大地简化了涂层的工艺步骤;2. 本发明采用基础层为alcrn、复合层为alcrn/tisin,不需刻意通过改变偏压、气压等参数,alcrn与alcrn/tisin层材料属性就自然形成了硬度梯度;同时涂层中的al、cr、si等的存在一方面优化了模具表面的表面能,另一方面从基底层就有效的改善涂层的红硬性;3. 本发明中采用通入乙炔来产生alcr、tisi金属的碳氮化物,一方面乙炔的加入,可以有效的形成碳化物,形成弥散强化的效果,可有效增加晶粒细化的效果,另一方面碳化物的存在也提升了涂层的耐磨性,降低了摩擦系数;4. 本发明通过间歇性地通入氧气,有效的在碳氮化物中形成碳氧氮化物,一方面在涂层中形成了纳米级的间隙,可以有效的降低涂层表面的表面能,另一方面氧化物的存在抑制了模具使用过程中高温状态下的氧化速度,有效的提升了模具寿命;5. 采用脉冲弧源作为沉积压铸铝模具碳氧化物的电流源,可以进一步提升了传统直流弧源的离子离化率,使涂层表面结构细腻。采用低基值稳弧、脉冲高电流的方式可有效减少大颗粒的产生,进一步的提供涂层表面结构细腻度,有利于提升模具使用寿命。

19.综上所述,本发明提供的压铸铝模具表面的纳米复合多元碳氧化物涂层具有良好的结合力和耐磨耐温性能,同时表面具有良好的光洁度,可以保证压铸铝模具可以长期稳定工作。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

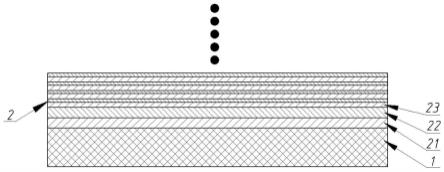

21.图1为压铸铝模具表面的纳米复合多元碳氧化物层的结构示意图;图2为本发明中制备碳氧化物涂层的装备示意图;图3为脉冲弧电流输出示意图;图4为本发明中热丝等离子清洗;图5为本发明中弧激发的电子离化源清洗装置示意图。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

23.参见图1所示:一种压铸铝模具1表面的纳米复合多元碳氧化物层2包括基础层21、复合过渡层22、多层循环纳米层23,其中基础层21为alcrn、复合过渡层22为tisin/alcrn复

合层、多层循环纳米层23为tisialcrcn/tisialcrcon交替层;多层循环纳米层23内碳氮化物与碳氮氧化物之间不少于4个循环层。其中:基础层21厚度为300-1500纳米,复合过渡层22厚度为100-800纳米,多层循环纳米层23厚度为100-1000纳米,纳米复合多元碳氧化物层2总厚度为2000-3500纳米。

24.多层循环纳米层为间歇性通入氧气所形成的的碳氮化物与碳氧氮化物的交替层,其碳氧氮化物层厚度占多层循环纳米层厚度的比例不高于30%。

25.参见图2所示:本发明为制备纳米复合多元碳氧化物层所采用的装备为脉冲弧源真空镀膜设备,其配置有4列弧源,分别为01、04列设置有金属alcr靶,02、03列设置有tisi靶,05处为离子清洗装置。本发明中,基础层21alcrn层沉积时采用01列弧,复合过渡层22 tisin/alcrn复合层采用01、02两列弧沉积,沉积多层循环纳米层23tisialcrcn/tisialcrcon交替层时,01、03列为一组,02、04为一组,为减少碳氧化物沉积过程中的靶面碳化现象,可以交替间歇使用;05为离子清洗装置。

26.压铸铝模具纳米复合多元碳氧化物层的制备方法,如下述各实施例所述:实施例一 热丝等离子清洗沉积碳氧化物层参见图2、图4所示,离子清洗装置05为热丝等离子清洗装置,其原理为热丝等离子清洗装置包括热丝组件及热丝阳极,其中灯丝上将施加加热电源以及阳极电源的负极,灯丝阳极上加载阳极电源的正极,灯丝受热电子溢出,受阳极电源电场的作用,电子向阳极运动,其运动过程中,将会与氩气碰撞,离化出更多的等离子体;等离子体在转架偏压电场的作用下,大量氩离子轰击转架上的待镀模具。

27.参见图3所示:采用脉冲弧是指以一定的基值电流作为稳弧电流,峰值电流为脉冲强流,可以在靶面上瞬间施加强电流,强流的施加一方面增大了靶面的磁场强度,从而造成靶面上弧斑的分叉,形成劈裂弧,减少了大颗粒的产生,另一方面瞬间强流的叠加,可以大大降低稳弧基值电流的大小(直流电源稳弧电流45a以上,脉冲弧电流20a也可以正常工作),从而可以降低大颗粒的产生,同时强流的叠加,可以提升弧光放电过程中的等离子体强度,提高阴极的离化率。

28.如表1所示,本实施例的主要工艺如下:1.抽取真空,加热至450℃,并保温50min,转速设置为1转/min;2.通入氩气及氢气的混合气体,氩气300、氢气300,调节节流阀压强控制在2pa,灯丝电流150a,灯丝阳极恒流模式,阳极电流50a,待镀基体上施加线性偏压30v-100v(10min),随后以100v清洗10min,偏压电源占空比70%,频率20khz;3.随后关闭氢气,通入氩气450,调节节流阀压强控制在2.5pa,灯丝参数不变,待镀基体上施加线性偏压100v-200v(10min),随后以200v清洗30min,偏压电源占空比70%,频率20khz;4.随后开启01列alcr靶,通入氮气300,调节节流阀控制气压为3.5pa,脉冲弧基值电流30a,峰值电流800a,频率为120hz,占空比10%;偏压设置为40v,沉积40min,随后关闭弧靶,偏压电源占空比70%,频率20khz;5.01列alcr靶继续工作,开启02列tisi靶,氮气流量不变,气压3.5pa,alcr靶脉冲弧基值电流30a,峰值电流800a,频率为120hz,占空比10%;tisi靶脉冲弧基值电流33a,峰值电流600a,频率为120hz,占空比10%;偏压设置为40v,沉积25min,偏压电源占空比70%,频率

20khz,随后关闭01、02列弧;6.通入氩气160,氮气220,乙炔50,调节节流阀控制气压为2pa,开启01、03两列弧,alcr靶脉冲弧基值电流30a,峰值电流800a,频率为120hz,占空比10%;tisi靶脉冲弧基值电流33a,峰值电流600a,频率为120hz,占空比10%;偏压设置为40v,沉积5min,偏压电源占空比70%,频率20khz;7.通入氩气160,氮气220,乙炔50,调节节流阀控制气压为2pa,开启01、03两列弧,alcr靶脉冲弧基值电流30a,峰值电流800a,频率为120hz,占空比10%;tisi靶脉冲弧基值电流33a,峰值电流600a,频率为120hz,占空比10%;偏压以线性增加的方式从40v升为80v,沉积5min;8.通入氧气65,调节节流阀控制气压为2pa,保持01、03列弧参数不变,偏压80v,偏压电源占空比70%,频率20khz,沉积70s。随后关闭01、03列弧;9.开启02、04列弧,保持alcr靶、tisi靶参数不变,80v偏压沉积5min;10.以02.04列弧,重复步骤8,随后关闭02、04列弧;重复9、10步骤,每个循环周期性使用01、03列弧与02、04列弧。

29.实施例二 弧激发的电子离化源清洗沉积碳氧化物层本实施例与实施例一的主要区别是采用弧电子激发等离子体清洗装置,即图2中05处设置为弧电子激发的等离子清洗装置,05处的弧采用常规直流弧电源,靶材选择ti靶。

30.参见图5所示:弧电子激发等离子清洗装置是通过将电弧离子镀弧电源的正极加载在独立于整个真空腔室的悬浮电位的阳极上,弧电源的负极加载在阴极弧源上,阴极弧源靶材前设置有一个面积为靶材表面2倍左右的距离靶材70-200mm的圆形屏蔽板,屏蔽板电位悬浮。利用引弧装置诱发阴极弧源产生弧光放电,此时阴极弧电源正极加载在阳极上,放电过程中的电子将通过阳极回流到阴极弧电源上。在电子向阳极运动的过程中,大束流的电子将激发大量的等离子体,等离子体受转架上的偏压作用可轰击转架上转载的模具,从而实现模具的清洗、刻蚀、活化。

31.相较于常规大气辉光放电(偏流1a以下)、离子源放电(偏流2-4a)来说弧光激发等

离子体偏流可达到6-10a,虽然弧光放电的清洗偏流可达到10a,但其清洗过程中需要很大的偏压400-800v,同时清洗源为金属离子,其能量较大,容易造成模具表面粗化,而弧光激发等离子体的清洗源为惰性气体离子,在较低的偏压300v以下就可以实现很高的清洗效果。

32.其清洗的工艺过程为:(1)抽入氩气300、氢气300,调节节流阀控制气压为3pa,偏压设置为40v,开启ti靶,弧电流100a,偏压从40线性升至80v(10min),随后以80v刻蚀清洗10min。

33.随后关闭氢气,氩气设置为450,调节节流阀控制气压为3pa,偏压线性升至200v(10min),保持弧电流不变,200v清洗30min,关闭弧靶。

34.本领域普通技术人员可以理解实现上述实施例方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,所述的程序可以存储于一计算机可读取存储介质中,所述的存储介质,如rom/ram、磁盘、光盘等。

35.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1