一种锂辉石硫酸盐焙烧法生产硫酸锂溶液的方法

1.本发明属于矿石提锂技术领域,具体涉及一种锂辉石硫酸盐焙烧法生产硫酸锂溶液的方法。

背景技术:

2.锂在新能源、航空航天、医药制造等领域有着广泛应用,是关系到国家“双碳”目标、经济发展和国防建设的关键矿产之一。在全球碳中和背景下,全球新能源产业与电子消费品对锂的需求仍将持续增加。

3.锂辉石矿具有锂品位高、杂质少、储量丰富等优势,具有不容忽视的开发利用价值,是目前最重要的锂矿资源之一。锂辉石有三种晶型,分别为单斜晶系的α型、四方晶系的β型和六方晶系的γ型。天然锂辉石为α-锂辉石,其结构致密,化学性质稳定,通常需要先经1000-1100℃的高温煅烧转变为化学性质更活泼的β-锂辉石。从β-锂辉石中提锂的方法主要有石灰石烧结法、硫酸法(如发明申请cn102892708a、cn102701239a、cn102838140a、cn104003427a)、硫酸盐浸出法、压煮浸出法(如发明申请cn101948124a、cn103183366a、cn107473244a、cn109437251a)等,其中硫酸法是目前工业上普遍采用的锂辉石提锂方法。硫酸法提锂工序主要包括高温煅烧相变、硫酸化焙烧、水浸/浆化中和等,但该工艺存在高温煅烧能耗大、后期除杂复杂、副产大量低价值的硫酸钠等问题。

4.综上可知,α-锂辉石晶型转变为β-锂辉石的高温煅烧是锂辉石提锂的主要工序之一,因此能否降低煅烧温度,或开发一种经济高效、短流程提锂的可行工艺,对于锂辉石提锂的工业化应用具有重要意义。

技术实现要素:

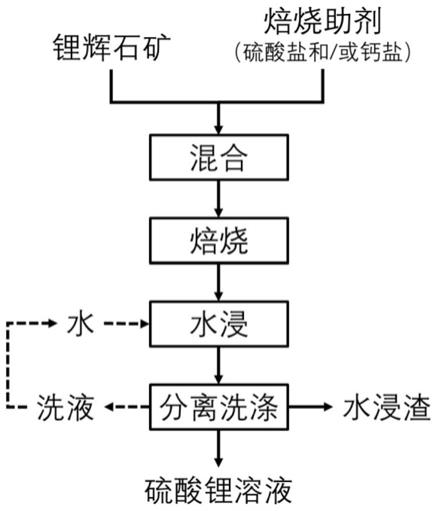

5.本发明提供了一种锂辉石硫酸盐焙烧法生产硫酸锂溶液的方法,以锂辉石矿为原料,将锂辉石矿和焙烧助剂混合均匀焙烧,并直接用水浸出生产硫酸锂溶液。本发明降低了传统煅烧的温度,取消了硫酸焙烧的工序,缩短了工艺流程,避免了酸浸对设备的腐蚀。

6.为实现上述目的,本发明采用如下技术方案:

7.一种锂辉石硫酸盐焙烧法生产硫酸锂溶液的方法,所述方法包括以下步骤:

8.(1)将锂辉石矿与焙烧助剂混合均匀,得到混合料,所述焙烧助剂包括硫酸盐助剂;

9.(2)将步骤(1)得到的混合料置于马弗炉中焙烧,得到焙烧料;

10.(3)待步骤(2)得到的焙烧料冷却后,用水浸出焙烧料,固液分离,得到硫酸锂溶液,并洗涤浸出渣。

11.本发明进一步设置为,所述步骤(1)中焙烧助剂与锂辉石矿的质量比为(0.01~3):1,优选为(0.1~3):1,所述硫酸盐助剂为硫酸钠、硫酸钾或硫酸镁的一种或几种混合。

12.本发明进一步设置为,所述步骤(1)中焙烧助剂还包括钙盐助剂,所述钙盐助剂可以不添加,也可以是碳酸钙、氢氧化钙或氧化钙的一种或几种;进一步的,所述钙盐助剂与

所述硫酸盐助剂的质量比为(0~3):1。

13.本发明进一步设置为,所述步骤(1)中的混合方式为干法球磨或湿法球磨。

14.本发明进一步设置为,所述步骤(2)中的焙烧温度为700~1050℃,焙烧恒温时间为10~120min。

15.本发明进一步设置为,所述步骤(3)中的水浸,可以是破碎球磨焙烧料后再用水浸出,也可以是加水球磨焙烧料。

16.本发明进一步设置为,所述步骤(3)中的水浸温度为10~60℃,浸出时间为10~240min,浸出固液比为0.01~0.5g/ml。

17.本发明进一步设置为,所述步骤(3)中的固液分离操作采用常规分离手段,例如离心分离、旋流分离或过滤分离。

18.本发明进一步设置为,所述步骤(3)中固液分离后的浸出母液用于后续锂产品生产,洗涤浸出渣后的洗液可循环洗涤浸出渣以提高洗液中的锂浓度,减少可溶性锂盐的损失。

19.本发明的有益效果在于:

20.(1)所述锂辉石硫酸盐焙烧法生产硫酸锂溶液的方法可以有效降低传统高温煅烧的温度,之后通过水浸出即可得到硫酸锂溶液,避免了传统硫酸法工艺煅烧转晶后,硫酸高温焙烧的工序,解决了硫酸高温焙烧浸对设备的腐蚀和环境等问题,简化了生产工艺流程且实现低能耗清洁生产。

21.(2)硫酸盐焙烧-水浸得到的硫酸锂溶液中的杂质含量比传统煅烧转晶-硫酸焙烧-水浸得到浸出液的杂质含量低,传统硫酸法浸出液中的杂质含量一般为ca《500mg/l、mg《500mg/l、fe《25mg/l、al《10mg/l,而本发明的硫酸盐焙烧-水浸得到的硫酸锂溶液中杂质离子含量为ca《50mg/l、mg《20mg/l、fe《10mg/l、al《10mg/l,简化了后续除杂。

附图说明

22.图1为锂辉石硫酸法焙烧生产硫酸锂溶液的工艺流程图;

23.图2为锂辉石矿和实施例1条件下焙烧料和水浸渣的xrd图;

24.图3为锂辉石矿和实施例5条件下焙烧料和水浸渣的xrd图;

25.图4为锂辉石矿和实施例6条件下焙烧料和水浸渣的xrd图;

26.图5为锂辉石矿和实施例7条件下焙烧料和水浸渣的xrd图;

27.图6为锂辉石矿和实施例8条件下焙烧料和水浸渣的xrd图;

28.图7为锂辉石矿和实施例9条件下焙烧料和水浸渣的xrd图。

具体实施方式

29.以下结合实施例对本发明作进一步详细描述。应理解,以下实施例仅用于对本发明作进一步说明,不应理解为对本发明保护范围的限制,该领域的专业技术人员根据本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。

30.本发明的技术思路为:将锂辉石与焙烧助剂按一定质量比混合均匀并焙烧,用水浸取焙烧料得到硫酸锂溶液。所述方法包括以下步骤:

31.(1)将锂辉石矿与焙烧助剂按一定比例混合均匀,得到混合料;

32.(2)将步骤(1)得到的混合料置于马弗炉中焙烧,得到焙烧料;

33.(3)待步骤(2)得到的焙烧料冷却后,用水浸出焙烧料,固液分离,制得硫酸锂溶液,并洗涤浸出渣。

34.实施例1

35.将li2o含量为6.1%(质量分数)的锂辉石矿与硫酸钠按质量比1:0.9干法球磨混合均匀,置于马弗炉中于980℃下恒温焙烧30min。待冷却至室温后,破碎球磨焙烧料,用水按固液比0.05g/ml于35℃下浸出120min,过滤得到硫酸锂溶液。

36.根据图2,锂辉石矿与硫酸钠在上述条件下混合焙烧时,α-锂辉石与硫酸钠反应生成硫酸锂钠,水浸后,硫酸锂钠被水溶解浸出,水浸后溶液杂质离子含量为k 18.8mg/l、ca 27.5mg/l、mg 10.1mg/l、si 18.3mg/l、al 6.4mg/l,其中约有92%α-锂辉石中的锂转变为水溶性锂盐。

37.实施例2

38.将li2o含量为6.1%(质量分数)的锂辉石矿与硫酸钠按质量比1:0.1干法球磨混合均匀,置于马弗炉中于1050℃下恒温焙烧120min。待冷却至室温后,破碎球磨焙烧料,用水按固液比0.05g/ml于35℃下浸出60min,过滤得到硫酸锂溶液。

39.焙烧料和水浸渣的xrd图与图2相似,锂辉石矿与硫酸钠在上述条件下混合焙烧时,α-锂辉石与硫酸钠反应生成硫酸锂钠,水浸后,硫酸锂钠被水溶解浸出,其中约有80%α-锂辉石中的锂转变为水溶性锂盐。

40.实施例3

41.将li2o含量为5.3%(质量分数)的锂辉石矿与硫酸钠按质量比1:3干法球磨混合均匀,置于马弗炉中于700℃下恒温焙烧50min。待冷却至室温后,破碎球磨焙烧料,用水按固液比0.05g/ml于35℃下浸出120min,过滤得到硫酸锂溶液。

42.焙烧料和水浸渣的xrd图与图2相似,锂辉石矿与硫酸钠在上述条件下混合焙烧时,α-锂辉石与硫酸钠反应生成硫酸锂钠,水浸后,硫酸锂钠被水溶解浸出,其中约有78%α-锂辉石中的锂转变为水溶性锂盐。

43.实施例4

44.将li2o含量为5.3%(质量分数)的锂辉石矿与硫酸钠按质量比1:0.7干法球磨混合均匀,置于马弗炉中于900℃下恒温焙烧10min。待冷却至室温后,破碎球磨焙烧料,用水按固液比0.05g/ml于35℃下浸出120min,过滤得到硫酸锂溶液。

45.焙烧料和水浸渣的xrd图与图2相似,锂辉石矿与硫酸钠在上述条件下混合焙烧时,α-锂辉石与硫酸钠反应生成硫酸锂钠,水浸后,硫酸锂钠被水溶解浸出,其中约有90%α-锂辉石中的锂转变为水溶性锂盐。

46.实施例5

47.将li2o含量为5.3%(质量分数)的锂辉石矿与硫酸钾按质量比1:1干法球磨混合均匀,置于马弗炉中于925℃下恒温焙烧90min。待冷却至室温后,破碎球磨焙烧料,用水按固液比0.01g/ml于60℃下浸出10min,过滤得到硫酸锂溶液。

48.根据图3,锂辉石矿与硫酸钾在上述条件下混合焙烧时,一部分α-锂辉石与硫酸钾反应生成硫酸锂钾,一部分仍为α-锂辉石相,水浸后,硫酸锂钾被水溶解浸出,溶液中杂质含量na 12.1mg/l、ca 26.7mg/l、mg 6.1mg/l、si 2.1mg/l、al 2.8mg/l,其中约有28%α-锂

辉石中的锂转变为水溶性锂盐。

49.实施例6

50.将li2o含量为5.5%(质量分数)的锂辉石矿与七水硫酸镁按质量比1:1.7湿法球磨混合均匀,置于马弗炉中于1000℃下恒温焙烧75min。待冷却至室温后,破碎球磨焙烧料,用水按固液比0.5g/ml于10℃下浸出240min,过滤得到硫酸锂溶液。

51.根据图4,锂辉石矿与硫酸镁在上述条件下混合焙烧时,一部分α-锂辉石转变为β-锂辉石,一部分α-锂辉石与硫酸镁反应生成硫酸锂镁,还有一部分仍为α-锂辉石相,水浸后,硫酸锂镁被水溶解浸出,其中约有56%α-锂辉石中的锂转变为水溶性锂盐。

52.实施例7

53.将li2o含量为5.4%(质量分数)的锂辉石矿与硫酸钠、氧化钙按质量比1:0.8:0.08干法球磨混合均匀,置于马弗炉中于700℃下恒温焙烧90min。待冷却至室温后,破碎球磨焙烧料,用水按固液比0.07g/ml于40℃下浸出160min,得到硫酸锂溶液。

54.根据图5,锂辉石矿与硫酸钠、氧化钙在上述条件下混合焙烧时,大部分α-锂辉石与硫酸钠反应生成硫酸锂钠,小部分仍为α-锂辉石相,水浸后,硫酸锂钠被水溶解浸出,其中约有92%α-锂辉石中的锂转变为水溶性锂盐。

55.实施例8

56.将li2o含量为5.3%(质量分数)的锂辉石矿与硫酸钠、碳酸钙按质量比1:0.8:0.2干法球磨混合均匀,置于马弗炉中于750℃下恒温焙烧80min。待冷却至室温后,破碎球磨焙烧料,用水按固液比0.08g/ml于35℃下浸出120min,得到硫酸锂溶液。

57.根据图6,锂辉石矿与硫酸钠、碳酸钙在上述条件下混合焙烧时,α-锂辉石与硫酸钠反应生成硫酸锂钠,水浸后,硫酸锂钠被水溶解浸出,其中约有94%α-锂辉石中的锂转变为水溶性锂盐。

58.实施例9

59.将li2o含量为5.5%(质量分数)的锂辉石矿与硫酸钠、硫酸钾按质量比1:0.6:0.4干法球磨混合均匀,置于马弗炉中于900℃下恒温焙烧60min。待冷却至室温后,破碎球磨焙烧料,用水按固液比0.05g/ml于35℃下浸出120min,得到硫酸锂溶液。

60.根据图7,锂辉石矿与硫酸钠、硫酸钾在上述条件下混合焙烧时,α-锂辉石与硫酸钠和硫酸钾反应生成硫酸锂钠和硫酸锂钾,小部分仍为α-锂辉石相,水浸后,硫酸锂钠和硫酸锂钾被水溶解浸出,溶液中杂质含量ca 46.7mg/l、mg 16.1mg/l、si21.1mg/l、al 7.8mg/l,其中约有93%α-锂辉石中的锂转变为水溶性锂盐。

61.上述实施例的各工艺条件参数及转化率数据见下表所示。

[0062] 焙烧助剂配料比焙烧温度焙烧时间水浸温度水浸时间水浸比转化率1硫酸钠1:0.9980℃30min35℃120min0.05g/ml92%2硫酸钠1:0.11050℃120min35℃60min0.05g/ml80%3硫酸钠1:3700℃50min35℃120min0.05g/ml78%4硫酸钠1:0.7900℃10min35℃120min0.05g/ml90%5硫酸钾1:1925℃90min60℃10min0.01g/ml28%6硫酸镁1:1.71000℃75min10℃240min0.5g/ml56%7硫酸钠+氧化钙1:0.8:0.08700℃90min40℃160min0.07g/ml92%8硫酸钠+碳酸钙1:0.8:0.2750℃80min35℃120min0.08g/ml94%9硫酸钠+硫酸钾1:0.6:0.4900℃60min35℃120min0.05g/ml93%

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1