一种应用于IGBT功率器件领域晶圆铝铜基材的化学镍金工艺的制作方法

一种应用于igbt功率器件领域晶圆铝铜基材的化学镍金工艺

技术领域

1.本发明涉及化学镀镍金技术领域,尤其涉及一种应用于igbt功率器件领域晶圆铝铜基材的化学镍金工艺。

背景技术:

2.igbt,又称绝缘栅双极型晶体管,是由bjt(双极型三极管)和mos(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,兼有mosfet的高输入阻抗和gtr的低导通压降两方面的优点,因此在轨道交通、智能电网、电动汽车以及新能源装备等领域应用极广。

3.化学镍金工艺具有优异的抗氧化性、导电性以及焊接性能,刘启远等人在专利cn112030198a中公开了一种逆变器igbt铜基板镀镍工艺,该镀镍工艺得到镍层虽然具有较好的延展性,但是镀镍采用的润湿剂是季铵盐类氯化物,由于在晶圆级细线路,氯化物的腐蚀性易造成线路断开而影响产品良率。

4.另外王江峰等人在专利cn109518172a中公开了一种应用在晶圆级封装化学镍金工艺的化学镍溶液,其含有组分的吡啶类化合物具有很强配位作用,而在镍本身活性较差,须有催化功能物质作为引发剂,在还原剂作用下加速,该镀液镀镍进行比较缓慢,而且温度要求较高,不适合生产需求。

5.为此,本发明专利为了解决以上不足,同时顺应环保要求和趋势,提供了一种应用于igbt功率器件领域晶圆铝铜基材的化学镍金工艺。

技术实现要素:

6.针对上述技术中存在的不足之处,本发明提供一种应用于igbt功率器件领域晶圆铝铜基材的化学镍金工艺,该发明可以实现优异的igbt功率器件领域晶圆铝铜基材的化学镀镍金工艺,包括稳定性优异、光亮平整、无漏镀渗镀现象、抗氧化性能好且可焊性好等特性。

7.为实现上述目的,本发明提供一种应用于igbt功率器件领域晶圆铝铜基材的化学镍金工艺,该工艺的具体步骤如下:除油、水洗、微蚀、水洗、预浸、活化、水洗、真空水洗、干冰喷洗、电镀薄铜、水洗、化学镀镍、水洗、化学镀金;

8.其中,所述干冰喷洗具体条件为:干冰粒子从干冰保存箱通过负压机,由导管传输至喷洗槽,在喷洗槽两边由下向上设置一排排直径约1mm的小孔,干冰粒子通过小孔喷射至基材,压强为1.5-2.5kg/cm2;喷射方式为由两边向中间倾斜45度,有利于增强横切力,使得表面杂质脏污易脱落;

9.所述电镀薄铜具体条件为:电流密度1.6-2.5asd,时间5-10min,达到厚度约1-3微米,电镀温度25-45摄氏度,在氮气搅拌环境下进行电镀;

10.所述化学镀金为水平线沉金,沉金速度约为0.2-0.5微米/每分钟,温度80-90℃,ph 5.2-5.6,同时采用变频器调节流量,流量速率调节为10-30l/min。

11.其中,所述活化步骤中使用到的活化液,包括以下质量浓度的组分:

[0012][0013]

所述钌盐和铂盐共同组成活化盐,且两者在使用时的质量浓度比为3:1。

[0014]

其中,所述表面活性剂为aes;所述稳定剂为磺基水杨酸;所述络合剂为二巯基丙醇;所述分散剂为硫酸锑。

[0015]

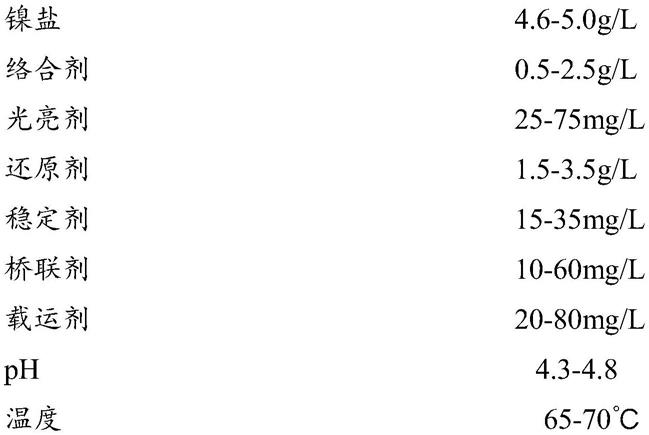

其中,所述化学镀镍步骤中的化学镀镍液,包括以下质量浓度组分:

[0016][0017]

其中,所述光亮剂由主光亮剂和次级光亮剂组成,主光亮剂为苄叉丙酮,次级光亮剂为两性离子聚羧酸盐,且二者在使用时的质量浓度比为4:1。

[0018]

其中,所述桥联剂为烷基牛磺酸复合盐,所述桥联剂促进镍新晶核快速形成;所述载运剂为聚天门冬氨酸钠盐,所述载运剂吸附在基材表面并形成有机构架,且该载运剂形成桥联剂与基材的连接链。

[0019]

其中,所述镍盐为硫酸镍;所述络合剂为植酸和烟酸的一种或两种;所述还原剂为次亚磷酸钠;所述稳定剂为硫酸锰。

[0020]

其中,所述化学镀金步骤中的化学镀金液,包括以下质量浓度组分:

[0021][0022]

其中,所述欠电位剂为硫酸锡,硫酸锡在还原剂作用下形成纳米锡,所述成核剂为1,3-丙二醇,1,3-丙二醇中两个氧吸附在金的晶间上并促进新金核的形成。

[0023]

其中,所述金盐为亚硫酸金钠;所述络合剂为edta-4na;所述稳定剂为异丙苯磺酸钠;所述还原剂为柠檬酸和对氨基苯酚,且二者在使用时的质量浓度比为1:1。

[0024]

本发明的有益效果是:与现有技术相比,本发明提供的一种应用于igbt功率器件领域晶圆铝铜基材的化学镍金工艺及其电镀镍方法,存在以下优势:

[0025]

1)目前市场上使用的主要为钯盐配制成的活化液,但是该活化液在细线路(50微米以下)易渗镀、漏镀等问题,造成化学镍金处理不良等问题,本发明采用钌盐和铂盐组成的复合活化剂可以有效解决钯活化液存在的问题,且活化槽中不含氯离子,不会对细线路造成损伤和腐蚀。

[0026]

2)本发明提供了一种应用于igbt功率器件领域晶圆铝铜基材的化学镀镍液,所述光亮剂由主光亮剂和次级光亮剂组成,主光亮剂为苄叉丙酮,次级光亮剂为两性离子聚羧酸盐,二者在使用时的质量浓度比为4:1;另外,所述桥联剂为烷基牛磺酸复合盐,桥联剂可以加速还原态氢的吸附,同时促进镍新晶核的快速形成;所述载运剂为聚天门冬氨酸钠盐,该载运剂以吸附形式吸附在基材表面,形成有机构架,通过共轭效应促使镍离子有序进入双电层,作为桥联剂与基材的连接链,这样也实现了中温甚至低温镀镍的工艺,温度只要65-70℃,而市场上需要温度需要达到80℃以上。

[0027]

3)本发明还提供了一种应用于igbt功率器件领域晶圆铝铜基材的化学镀金液,所述欠电位剂为硫酸锡,硫酸锡在还原剂作用下形成纳米锡,阻碍一部分金纳米颗粒的聚集,从而使得金纳米颗粒具备自催化作用,促使置换后的金持续被还原,从而形成化学镀厚金,所述成核剂为1,3-丙二醇,1,3-丙二醇中两个氧可以吸附在金的晶间上,不仅可以提高金纳米颗粒的分散性,还可以促进新金核的形成。

[0028]

4)本发明还提供了一种应用于igbt功率器件领域晶圆铝铜基材的化学镍金工艺,该工艺增加了干冰喷洗和电镀薄铜环节,干冰清洗可以彻底清洗铜基材上的氧化,同时清除由于从微蚀剂和除油缸带出来吸附在基体表面的化学物质;电镀薄铜的目的是增加铜的厚度,铝上镀铜是化学沉铜过程,厚度一般在1-3微米,由于铝易被腐蚀,增加铜的厚度是为了防止镍金缸的药水渗入到铝层,电镀铜的温度为常温,电流密度在0.5-2.5a/dm2,电镀时间为5-10分钟左右,上铜厚度约为3-5微米即可;本发明化学镀金工艺采用水平线沉金,沉

金速度约为0.2-0.5微米/每分钟,具体水平传送速度由实际情况可做调整,目前市场上基本采用浸泡方式,而且时间较长为10分钟,时间超过30分钟会导致金面发红,镍腐蚀严重,厚度仅为0.15个微米,不利于细线路的生产。

具体实施方式

[0029]

为了更清楚地表述本发明,下面根据文字对本发明作进一步地描述。

[0030]

为实现上述目的,本发明提供一种应用于igbt功率器件领域晶圆铝铜基材的化学镍金工艺,该工艺的具体步骤如下:除油、水洗、微蚀、水洗、预浸、活化、水洗、真空水洗、干冰喷洗、电镀薄铜、水洗、化学镀镍、水洗、化学镀金;

[0031]

在本实施例中,所述干冰喷洗具体条件为:干冰粒子从干冰保存箱通过负压机,由导管传输至喷洗槽,在喷洗槽两边由下向上设置一排排直径约1mm的小孔,干冰粒子通过小孔喷射至基材,压强为1.5-2.5kg/cm2;喷射方式为由两边向中间倾斜45度,有利于增强横切力,使得表面杂质脏污易脱落;

[0032]

所述电镀薄铜具体条件为:电流密度1.6-2.5asd,时间5-10min,达到厚度约1-3微米,电镀温度25-45摄氏度,在氮气搅拌环境下进行电镀;

[0033]

所述化学镀金为水平线沉金,沉金速度约为0.2-0.5微米/每分钟,温度80-90℃,ph 5.2-5.6,同时采用变频器调节流量,流量速率调节为10-30l/min。

[0034]

在本实施例中,所述活化步骤中使用到的活化液,包括以下质量浓度的组分:

[0035][0036]

所述钌盐和铂盐共同组成活化盐,且两者在使用时的质量浓度比为3:1。

[0037]

在本实施例中,所述表面活性剂为aes;所述稳定剂为磺基水杨酸;所述络合剂为二巯基丙醇;所述分散剂为硫酸锑。

[0038]

在本实施例中,所述化学镀镍步骤中的化学镀镍液,包括以下质量浓度组分:

[0039][0040]

在本实施例中,所述光亮剂由主光亮剂和次级光亮剂组成,主光亮剂为苄叉丙酮,次级光亮剂为两性离子聚羧酸盐,且二者在使用时的质量浓度比为4:1。

[0041]

在本实施例中,所述桥联剂为烷基牛磺酸复合盐,所述桥联剂促进镍新晶核快速形成;所述载运剂为聚天门冬氨酸钠盐,所述载运剂吸附在基材表面并形成有机构架,且该载运剂形成桥联剂与基材的连接链。

[0042]

在本实施例中,所述镍盐为硫酸镍;所述络合剂为植酸和烟酸的一种或两种;所述还原剂为次亚磷酸钠;所述稳定剂为硫酸锰。

[0043]

在本实施例中,所述化学镀金步骤中的化学镀金液,包括以下质量浓度组分:

[0044][0045]

在本实施例中,所述欠电位剂为硫酸锡,硫酸锡在还原剂作用下形成纳米锡,所述成核剂为1,3-丙二醇,1,3-丙二醇中两个氧吸附在金的晶间上并促进新金核的形成。

[0046]

在本实施例中,所述金盐为亚硫酸金钠;所述络合剂为edta-4na;所述稳定剂为异丙苯磺酸钠;所述还原剂为柠檬酸和对氨基苯酚,且二者在使用时的质量浓度比为1:1。

[0047]

本发明的有益效果是:与现有技术相比,本发明提供的一种应用于igbt功率器件领域晶圆铝铜基材的化学镍金工艺及其电镀镍方法,存在以下优势:

[0048]

1)目前市场上使用的主要为钯盐配制成的活化液,但是该活化液在细线路(50微米以下)易渗镀、漏镀等问题,造成化学镍金处理不良等问题,本发明采用钌盐和铂盐组成

的复合活化剂可以有效解决钯活化液存在的问题,且活化槽中不含氯离子,不会对细线路造成损伤和腐蚀。

[0049]

2)本发明提供了一种应用于igbt功率器件领域晶圆铝铜基材的化学镀镍液,所述光亮剂由主光亮剂和次级光亮剂组成,主光亮剂为苄叉丙酮,次级光亮剂为两性离子聚羧酸盐,二者在使用时的质量浓度比为4:1;另外,所述桥联剂为烷基牛磺酸复合盐,桥联剂可以加速还原态氢的吸附,同时促进镍新晶核的快速形成;所述载运剂为聚天门冬氨酸钠盐,该载运剂以吸附形式吸附在基材表面,形成有机构架,通过共轭效应促使镍离子有序进入双电层,作为桥联剂与基材的连接链,这样也实现了中温甚至低温镀镍的工艺,温度只要65-70℃,而市场上需要温度需要达到80℃以上。

[0050]

3)本发明还提供了一种应用于igbt功率器件领域晶圆铝铜基材的化学镀金液,所述欠电位剂为硫酸锡,硫酸锡在还原剂作用下形成纳米锡,阻碍一部分金纳米颗粒的聚集,从而使得金纳米颗粒具备自催化作用,促使置换后的金持续被还原,从而形成化学镀厚金,所述成核剂为1,3-丙二醇,1,3-丙二醇中两个氧可以吸附在金的晶间上,不仅可以提高金纳米颗粒的分散性,还可以促进新金核的形成。

[0051]

4)本发明还提供了一种应用于igbt功率器件领域晶圆铝铜基材的化学镍金工艺,该工艺增加了干冰喷洗和电镀薄铜环节,干冰清洗可以彻底清洗铜基材上的氧化,同时清除由于从微蚀剂和除油缸带出来吸附在基体表面的化学物质;电镀薄铜的目的是增加铜的厚度,铝上镀铜是化学沉铜过程,厚度一般在1-3微米,由于铝易被腐蚀,增加铜的厚度是为了防止镍金缸的药水渗入到铝层,电镀铜的温度为常温,电流密度在0.5-2.5a/dm2,电镀时间为5-10分钟左右,上铜厚度约为3-5微米即可;本发明化学镀金工艺采用水平线沉金,沉金速度约为0.2-0.5微米/每分钟,具体水平传送速度由实际情况可做调整,目前市场上基本采用浸泡方式,而且时间较长为10分钟,时间超过30分钟会导致金面发红,镍腐蚀严重,厚度仅为0.15个微米,不利于细线路的生产。

[0052]

以下为本发明的几个具体实施例

[0053]

实施例与对比例结果评判标准如下:

[0054]

1、使用周期(稳定性)

[0055][0056][0057]

2、有无漏镀渗镀现象

[0058][0059]

3、镀层光亮性和均匀性

[0060][0061]

4、抗氧化性和可焊性

[0062][0063]

实施例1

[0064]

一种应用于igbt功率器件领域晶圆铝铜基材化学镍金前处理的活化液,包括以下质量浓度的组分,以每升槽液计:

[0065][0066][0067]

一种应用于igbt功率器件领域晶圆铝铜基材的化学镀镍液,包括以下质量浓度组分,以每升槽液计:

[0068][0069]

一种应用于igbt功率器件领域晶圆铝铜基材的化学镀金液,包括以下质量浓度组分,以每升槽液计:

[0070][0071]

通过实施例1所得到的产品测试结果为:1,活化液稳定性优,化学镍液稳定性为优,化学镀金液稳定性为优;2,渗镀漏镀评判活化液为优,化学镀镍液为优,化学镀金液为优;3,光亮性和均匀性镀镍为优,镀金为优;4,抗氧化性和可焊性为优。

[0072]

实施例2

[0073]

一种应用于igbt功率器件领域晶圆铝铜基材化学镍金前处理的活化液,包括以下质量浓度的组分,以每升槽液计:

[0074][0075]

一种应用于igbt功率器件领域晶圆铝铜基材的化学镀镍液,包括以下质量浓度组分,以每升槽液计:

[0076][0077]

一种应用于igbt功率器件领域晶圆铝铜基材的化学镀金液,包括以下质量浓度组分,以每升槽液计:

[0078][0079]

通过实施例2所得到的产品测试结果为:1,活化液稳定性优,化学镍液稳定性为优,化学镀金液稳定性为优;2,渗镀漏镀评判活化液为优,化学镀镍液为优,化学镀金液为优;3,光亮性和均匀性镀镍为优,镀金为优;4,抗氧化性和可焊性为优。

[0080]

实施例3

[0081]

一种应用于igbt功率器件领域晶圆铝铜基材化学镍金前处理的活化液,包括以下质量浓度的组分,以每升槽液计:

[0082][0083]

一种应用于igbt功率器件领域晶圆铝铜基材的化学镀镍液,包括以下质量浓度组分,以每升槽液计:

[0084]

[0085][0086]

一种应用于igbt功率器件领域晶圆铝铜基材的化学镀金液,包括以下质量浓度组分,以每升槽液计:

[0087][0088]

通过实施例3所得到的产品测试结果为:1,活化液稳定性优,化学镍液稳定性为优,化学镀金液稳定性为优;2,渗镀漏镀评判活化液为优,化学镀镍液为优,化学镀金液为优;3,光亮性和均匀性镀镍为优,镀金为优;4,抗氧化性和可焊性为优。

[0089]

对比例

[0090]

一种应用于igbt功率器件领域晶圆铝铜基材化学镍金前处理的活化液,包括以下质量浓度的组分,以每升槽液计:

[0091][0092]

[0093]

一种应用于igbt功率器件领域晶圆铝铜基材的化学镀镍液,包括以下质量浓度组分,以每升槽液计:

[0094][0095]

一种应用于igbt功率器件领域晶圆铝铜基材的化学镀金液,包括以下质量浓度组分,以每升槽液计:

[0096][0097]

对比例与实施例相比,对比例活化液缺少钌盐、稳定剂、分散剂;镀镍液缺少光亮剂、桥联剂、稳定剂及载运剂;镀金液缺少稳定剂、成核剂、欠电位剂,其测试结果为:1,活化液稳定性差,化学镍液稳定性为差,化学镀金液稳定性为差;2,渗镀漏镀评判活化液为差,化学镀镍液为差,化学镀金液为差;3,光亮性和均匀性镀镍为差,镀金为差;4,抗氧化性和可焊性为差。

[0098]

上述的三个本案实施例子和对比实施例进行对比可以看出,该发明可以实现优异的igbt功率器件领域晶圆铝铜基材的化学镀镍金工艺,包括稳定性优异、光亮平整、无漏镀渗镀现象、抗氧化性能好且可焊性好。

[0099]

以上公开的仅为本发明的实施例,但是本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1