一种高性能超细触头材料的制备系统和方法与流程

1.本发明属于开关电器技术领域,具体属于一种高性能超细触头材料的制备系统和方法。

背景技术:

2.铜钨合金是典型的假合金,即两者基本不互溶,故只能采用粉末冶金的方式制备铜钨合金。现有粉末冶金工艺制备的铜钨合金采用常规钨粉为原料。由于常规钨粉粒径为单一,骨架的孔隙率过大,不能通过增加压制压力的方法获得较高钨含量的铜钨合金,导致产品的致密化程度不高,容易产生成分偏析,致密度是影响产品质量的关键因素,因此产品多项性能不高;此外,常规钨粉粉末颗粒较大,颗粒间相互接触的面积小、比表面积小,烧结驱动力小,往往需要更高的温度烧结,一方面,钨骨架的烧结过程中,钨颗粒不能很好的粘接形成烧结颈,另一方面更高的温度使钨晶粒长大,因此触头材料的硬度和强度不高,抗熔焊、抗电弧烧蚀能力不高,产品的使用寿命较短。

3.铜钨合金凭借其良好的导电性、较低的热膨胀性、良好的抗烧蚀性能等,在电工、军工、航空航天、电子封装等领域有着广泛的应用与前景,为了进一步获得更高性能的产品,学界从各种方向入手研究,而新兴的超细晶、纳米材料技术为学界提供了新的思路。

4.高能球磨法是制备超细/纳米材料的一种方法,其原理是将普通的金属粉末在高能球磨机中球磨,使研磨球对原料粉末进行强烈撞击、研磨,粉末颗粒之间亦存在剪切、撞击,这是一个反复的过程,最后可以获得超细金属粉末;其缺点也很明显,过程易引入杂质,粉末易结团,而且制得的粉末过细,颗粒形状复杂,导致粉末难以压制,而喷雾干燥制粒可以使超细的粉末粘接团聚成接近球状的压制性良好的颗粒。

5.喷雾干燥法是将溶液或悬浮液通过物理手段进行雾化获得均匀小液滴,后在高温环境下蒸发或分解溶剂,得到超微粒子的一种化学与物理相结合的方法。其优点在于粉体成分均一,基本呈球形等。

6.综上所述,现有技术有常规钨粉制备的铜钨触头,致密性不高、成分偏析、烧结驱动力小、钨晶粒粗大,因此产品的各项性能比如强度、硬度、导电、抗烧蚀等性能不高。

技术实现要素:

7.为了解决现有技术中存在的问题,本发明提供一种高性能超细触头材料的制备系统和方法,采用先高能球磨制备超细颗粒粉末,再喷雾干燥制粒的方法,获得了制备高性能超细材料,并且解决了超细颗粒粉末难以压制的问题,能大幅提升产品各项性能。

8.为实现上述目的,本发明提供如下技术方案:

9.一种高性能超细触头材料的制备系统,包括依次设置的球磨机、供料泵、搅拌机、喷雾干燥机、旋风分离器和出料装置;

10.所述供料泵连通球磨机和搅拌机的内腔,所述搅拌机的内腔连通喷雾干燥机的内腔,所述喷雾干燥机用于进行喷雾干燥工艺,所述喷雾干燥机连通旋风分离器的内腔,所述

旋风分离器连通出料装置。

11.优选的,所述出料装置的底部设置有振动台。

12.优选的,还包括酒精回收装置,所述喷雾干燥机连通酒精回收装置。

13.一种高性能超细触头材料的制备方法,包括以下过程,

14.先采用球磨工艺制备超细颗粒粉末,再将超细颗粒粉末通过喷雾干燥工艺进行处理,形成超细触头材料。

15.优选的,具体包括以下步骤,

16.步骤1,在球磨机中原料粉末进行球磨,形成超细颗粒粉末浆料;

17.步骤2,将球磨机中的料浆通过送料泵送入搅拌机中,搅拌机进行搅拌后通过高压泵将搅拌后的料浆送到喷雾干燥塔中,料浆粉末颗粒处理后形成球形粉末;

18.步骤3,将干燥后的球形粉末从喷雾干燥塔的出料口进入出料装置,形成超细触头材料。

19.进一步的,步骤1中,在球磨前,根据材料对象的特性选取磨球,计算球磨所需要的磨球直径、成型剂溶液、粉末的量和对应的成型剂。

20.进一步的,所述成型剂为sbp胶溶液。

21.进一步的,所述磨球为碳化钨钢球。

22.进一步的,所述磨球直径范围为0.5~1cm。

23.与现有技术相比,本发明具有以下有益的技术效果:

24.本发明提供一种高性能超细触头材料的制备系统,通过将球磨工艺与喷雾干燥工艺相结合,将粉末球磨一定时间后,通过供料泵送入喷雾干燥机搅拌器,并通过喷雾干燥机制粒。即将金属粉末通过高能球磨技术制成超细粉末,在悬浊液料浆中添加表面活性剂或成型剂,通过喷雾干燥制备成球状颗粒的工艺。通过高能球磨和喷雾干燥制粒,制备的粉末球形度高、粒径小、粒径分布窄,因此提高了铜钨合金产品中铜和钨的均匀性,获得的产品性能更稳定,松装密度和流动性得到改善,后续烧结的产品致密度好精度更高,产品力学性能好,而且避免了铜与钨由于电位差导致的点状集中放电,从而减少了铜钨合金损耗,使抗电弧烧损能力得到提高。

25.进一步的,通过出料装置的底部设置振动台,振动台通过震动保证物料顺利输出不残留在设备上。

26.进一步的,通过设置酒精回收装置,循环利用酒精避免造成浪费和污染。

27.本发明提供一种高性能超细触头材料的制备方法,通过高能球磨得到的超细颗粒粉末,由于表面能和晶格畸变能大,有利于形成烧结颈和致密化,从而获得更高性能的产品,由于经过喷雾干燥造粒,将超细粉末制成了粒径大小分布更均匀的球形颗粒,有效解决了压制难题,在烧结阶段,也不容易形成闭孔从而使产品成分偏析,总之,相比于其他方法,本发明过程最为简便,也最适合实际生产。

附图说明

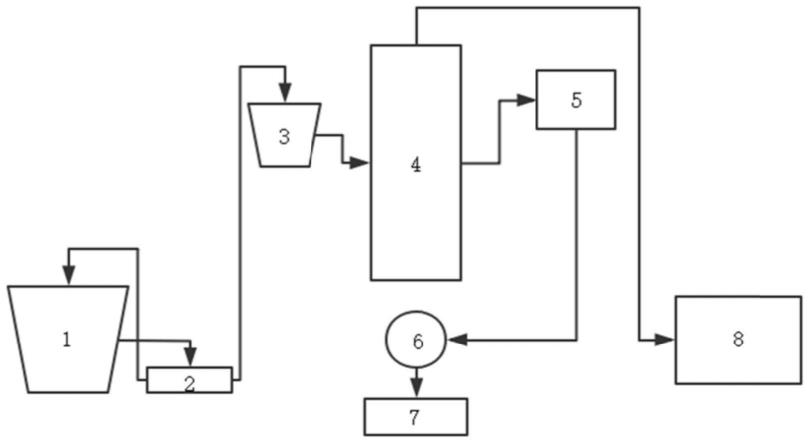

28.图1是本发明一种高性能超细触头材料的制备系统示意图;

29.图2是所得铜钨合金粉末的1500倍sem图像;

30.图3是所得铜钨合金粉末的100倍sem图像;

31.图4是所得铜钨合金粉末的500倍sem图像;

32.图5是所得铜钨合金粉末的200倍sem图像;

33.图6是所得铜钨合金粉末的50倍sem图像;

34.附图中:1为球磨机;2为供料泵;3为搅拌机;4为喷雾干燥机;5为旋风分离器;6为出料装置;7为振动台;8为酒精回收装置。

具体实施方式

35.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

36.如图1所示,本发明一种高性能超细触头材料的制备系统,包括球磨机1、供料泵2、搅拌机3、喷雾干燥机4、旋风分离器5、出料装置6、振动台7和酒精回收装置8。

37.供料泵2连通球磨机1和搅拌机3的内腔,搅拌机3的内腔连通喷雾干燥机4的内腔,喷雾干燥机4用于进行喷雾干燥工艺,喷雾干燥机4连通旋风分离器5的内腔,旋风分离器5连通出料装置6。出料装置6的底部设置有振动台7。喷雾干燥机4连通酒精回收装置8。

38.球磨机1决定粉末颗粒直径;供料泵2将料浆输送到搅拌机中;搅拌机3时刻搅拌以保证料浆不会凝固或沉淀;喷雾干燥机4进行制粒,将前面球磨制得的超细的粉末制成团聚的球状;旋风分离器5将不同粒径的颗粒分开输出;出料装置6保证粉末颗粒顺利输出;振动台7保证物料顺利输出不残留在设备上;酒精回收装置8循环利用酒精避免造成浪费和污染。

39.本发明中通过将球磨工艺与喷雾干燥工艺相结合,将粉末球磨一定时间后,通过供料泵送入喷雾干燥机搅拌器,并通过喷雾干燥机4制粒。即将金属粉末通过高能球磨技术制成超细粉末,在悬浊液料浆中添加表面活性剂或成型剂,通过喷雾干燥制备成球状颗粒的工艺。

40.本发明一种高性能超细触头材料的制备方法,实现过程如下;

41.1、配料:计算球磨所需要的磨球、成型剂溶液、粉末的量,不同材料的粉末需配制对应的成型剂,根据材料对象的特性选取磨球。成型剂比如sbp胶溶液,磨球比如碳化钨钢球,直径0.5~1cm不等。

42.2、加料:先加入磨球,再加入成型剂溶液根据球磨材料设定球磨机1转速和球磨时间。比如球磨转速:70r/min,球磨时间半小时,120r/min,球磨一个半小时,最终制备得到的粉末颗粒球团直径1~2微米。

43.粉末颗粒球团的尺寸可以通过球磨时间等参数控制,纳米级到微米级都可以实现,根据需求调整即可,尺寸范围根据原材料尺寸确定,比如钨粉,原材料8~16微米,可以得到1~2微米的粉末颗粒,也可以得到100纳米到1000纳米的粉末颗粒。

44.3、送料、造粒;将球磨机1中的料浆通过送料泵2送入到喷雾干燥机4的搅拌机3(料罐)中,料浆从料罐中通过高压泵进入到喷雾干燥机4,泵入的料浆通过压力式喷嘴在喷雾干燥机4内迅速被分散,液体被快速蒸发,颗粒被快速干燥(雾滴很细,表面积对体积比率很大,液体迅速蒸发,物料的干燥瞬间完成),由于成型剂溶液的粘接作用以及喷雾装置的造粒作用,粉末颗粒呈接近球形。

45.4、产品:干燥后的成品从塔体下锥型出料口进入螺旋输送机,送到下由工序进一

步处理。

46.大部分干燥后的物料通过干燥塔的尾气口进入旋风分离器5和除尘器,酒精经引风机后回收,从旋风分离器5和除尘器收集到的颗粒再通过溜管进入到干燥塔内,通过出料装置6进入到输送机。

47.5:收集;开启振动台7,产品从输送机输出,在出料口预先放置好器皿,将料收集起来并送检。该步骤最终得到的就是一种高性能原材料粉末,后续步骤就是对该种方法制备的到的原材料进行加工,通过粉末冶金或者其他方式制备成对应产品。

48.如图2至6所示,本发明通过高能球磨得到的超细颗粒粉末,由于表面能和晶格畸变能大,有利于形成烧结颈和致密化,从而获得更高性能的产品,由于经过喷雾干燥造粒,将超细粉末制成了粒径大小分布更均匀的球形颗粒,有效解决了压制难题,在烧结阶段,也不容易形成闭孔从而使产品成分偏析,总之,相比于其他方法,本发明过程最为简便,也最适合实际生产。

49.通过高能球磨和喷雾干燥制粒,制备的粉末球形度高、粒径小、粒径分布窄,因此提高了铜钨合金产品中铜和钨的均匀性,获得的产品性能更稳定,松装密度和流动性得到改善,后续烧结的产品致密度好精度更高,产品力学性能好,而且避免了铜与钨由于电位差导致的点状集中放电,从而减少了铜钨合金损耗,使抗电弧烧损能力得到提高。

50.由于粉末的晶粒细小,比表面积大,颗粒之间的接触界面大。粉末颗粒存储了极高的比表面能和晶格畸变能,表面活性大,因此烧结的驱动力较常规粉末压制的要大很多。在烧结的过程中,这些能量得以充分的释放,使颗粒之间形成明显的烧结颈,粉末颗粒粘接更紧密,加快产品的致密化过程,从而提高产品的性能。

51.本发明制备的触头材料,由于晶粒细小,具有分散电弧的能力,相较于传统触头,使用本发明制备的材料制得的新型触头,首次击穿烧蚀面积大,击穿坑多而浅,多次击穿后,细晶触头散热快,烧蚀缓和,而传统触头的烧蚀在铜相进行,烧蚀严重。这是由于细晶触头的铜相细小,电弧均匀分散在表面,而且细晶合金中的铜可嵌入致密的钨骨架,多次击穿后表面仍平整;细晶晶界的功率数低,降低了阴极表面温度和材料蒸发;细小均匀的钨能有效抑制铜的喷溅,表面氧化物膜可抑制触头材料转移。

52.细化的晶粒在微观上,由于晶界相显著增加,阻碍位错滑移和裂纹扩展,有利于提高铜钨合金触头宏观力学性能和导电导热性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1