一种SiC诱导多相增强铝基复合材料及其制备方法与流程

一种sic诱导多相增强铝基复合材料及其制备方法

技术领域

1.本发明属于增材制造技术领域,涉及铝基复合材料,具体涉及一种sic诱导多相增强铝基复合材料及其制备方法。

背景技术:

2.随着现代科技的迅速发展,轻质高强铝基复合材料(aluminum matrix composites,amcs)在航空航天及汽车轻量化等领域展现出广阔的应用前景,因此引起了人们的广泛关注和研究。例如,现有工艺中有通过添加一些性能优异的增强相(诸如sic、cnts、tic、tib2、al2o3、aln等)有利于实现纯铝/铝合金综合力学性能的提升。其中,sic颗粒因其密度低、硬度高(约25gpa)、弹性模量高(约410gpa)、化学性质稳定以及价格低廉等优点,被认为是制备amcs的理想增强相。然而,在传统方法(诸如搅拌铸造法、熔体浸渗法、颗粒冶金法等)制备amcs的过程中都不可避免地存在增强相颗粒难以均匀分散、基体与增强颗粒之间润湿性较差、界面结合不牢固以及易生成al4c3脆性相等问题,使得sic在amcs中的强化效果难以得到有效发挥。同时,由于模具及加工方法的限制,明显制约了sic增强amcs在复杂形状零件中的应用。

3.选区激光熔化技术(selective laser melting,slm)作为一种可整体成形形状复杂、高性能amcs的新工艺,因其成形过程中极高的熔化/凝固速率(约103~106℃/s),有利于实现增强相的均匀分散并细化晶粒,这对制备性能优异、结构复杂的amcs具有独特的优势。因此,制备纳米颗粒均匀分布并适用于颗粒床激光熔融的复合颗粒仍是获得晶粒细化、性能优异铝基复合材料的关键。

4.然而,在采用外加法制备复合材料的过程中,如何将比表面能大的纳米颗粒均匀分散在基体颗粒上一直是困扰科研人员的一大难题。同时,由于在1173k以下,sic与al液的接触角大于90

°

,两者不润湿,并且sic加入时表面附有气体层,这势必增加了成形过程中sic与al基体复合的难度,导致增强相与基体之间界面相容性差、且成形样品内部含有较多孔隙,致密度不高。此外,在较低的成形温度下(940-1620k),铝基体与sic颗粒还会发生反应4al(l)+3sic(s)

→

al4c3(s)+3si生成易水解的脆性相al4c3。上述这些因素都会导致amcs的塑韧性显著下降,材料性能难以满足应用需求。

技术实现要素:

5.本发明的目的在于克服上述现有技术的缺点,提供一种sic诱导多相增强铝基复合材料及其制备方法,利用预氧化-预分散-选区激光熔化相结合的方法制备了纳米颗粒分散均匀、致密度高、晶粒细小、力学性能优异的多相增强铝基复合材料。

6.为实现上述目的,本发明提供了如下技术方案:一方面,本发明提供了一种sic诱导多相增强铝基复合材料,原料粉末由纳米sic粉末和alsi10mg粉末组成,增强相包括外加的纳米sic颗粒和经原位反应生成的al2o3、al4sic4颗粒。

7.进一步,所述原料粉末中纳米sic粉末的质量百分比为2~10%,alsi10mg粉末的质量百分比为90~98%;所述纳米sic粉末粒径为40~100nm,alsi10mg粉末粒径为45~106μm,所述多相增强铝基复合材料中al基体的晶粒尺寸为400~600nm。

8.另一方面,本发明提供了一种sic诱导多相增强铝基复合材料的制备方法,即先对预氧化后的纳米sic颗粒进行预分散处理,得到sic

ox

悬浊液,再将sic

ox

悬浊液和alsi10mg颗粒进行球磨混合后得到sic

ox

/alsi10mg复合粉末,最后通过选区激光熔化成形工艺制备多相增强铝基复合材料。

9.进一步,上述制备方法具体包括以下步骤:1)将纳米sic颗粒均匀铺展并置于热处理炉内,在空气气氛下进行预氧化处理,预氧化温度为800~1200℃,保温2~6h后随炉冷却至室温;2)将预氧化的纳米sic

ox

颗粒与分散剂一同加入无水乙醇溶液中,通过机械搅拌与超声分散得到sic

ox

悬浊液;所述分散剂质量为纳米sic

ox

颗粒质量的0.5%~20%;3)将alsi10mg颗粒与所述sic

ox

悬浊液一同加入球磨罐中进行行星球磨分散;4)对步骤3)球磨分散得到的复合颗粒进行筛分,并通过选区激光熔化成形工艺制备多相增强铝基复合材料。

10.进一步,所述步骤1)对纳米sic颗粒进行预氧化处理前,先将纳米sic颗粒置于有机溶剂中超声清洗0.5~1h,然后再用蒸馏水清洗两遍,并于60~80℃下干燥。

11.进一步,所述步骤1)中预氧化处理采用分段式加热工艺:先以5~15℃/min的升温速率升温至300℃,保温15~60min;再以5~15℃/min的升温速率升温至600℃,保温15~60min,随后加热到预氧化温度保温2~6h。

12.进一步,所述步骤2)中机械搅拌的转速为50~150r/min,机械搅拌与超声分散的时间为0.5~1h。

13.进一步,所述步骤3)中球磨罐在球磨过程中采用氩气保护,球料比为(1~2):1,球磨转速为50~150r/min,球磨时间为2~6h。

14.进一步,所述步骤4)中的筛分具体为:将步骤3)中经球磨分散后的颗粒在真空干燥箱中进行烘干,烘干温度为80℃,烘干时间为6~12h;随后用150目的筛网进行筛分。

15.进一步,所述步骤4)中选区激光熔化成形工艺在氩气气氛下进行,所述氩气压力不高于10bar;选区激光熔化成形工艺参数如下:扫描速度为800~1600mm/s,激光功率为280~350w。

16.与现有技术相比,本发明提供的技术方案包括以下有益效果:利用预氧化-预分散-选区激光熔化相结合的方法制备得到纳米颗粒分散均匀、致密度高、晶粒细小、力学性能优异的多相增强铝基复合材料。通过对纳米sic颗粒表面进行预氧化处理后形成sio2氧化层,一方面,有效改善了sic与al基体之间的界面润湿性,显著提升了复合材料的致密度;另一方面,该sio2氧化层显著延缓了sic颗粒与al基体之间的反应,在高温下其会与基体优先发生反应:al+sio2→

al2o3+si,由于al-si合金中较高的si含量抑制了此反应的正向进行,因此仅生成了少量的al2o3颗粒,sic颗粒基本被保留下来。在局部温度过高区域(》1670k)则会发生反应:4al(l)+4sic(s)

→

al4sic4(s)+3si,完全消耗该处的sic颗粒,生成

al4sic4硬质陶瓷相。通过原位反应所生成的反应产物(al2o3和al4sic4)可作为新增强相与原增强相sic一同钉扎在晶界处,有效起到阻碍位错运动的作用,保证所得到复合材料具备较好的强塑性配比,显著提升了复合材料的力学性能,有效解决了打印态sic增强铝基复合材料塑韧性不佳的问题。

17.此外,可通过改变预氧化及选区激光熔化成形参数可调控sio2层的厚度及原位反应程度,有效实现了纳米颗粒均匀分散的多相增强铝基复合材料的可控制备,具有成本低、可控性好、操作简单等优点。

附图说明

18.此处的附图被并入说明书中并构成本说明书的一部分,与说明书一起用于解释本发明的原理。

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

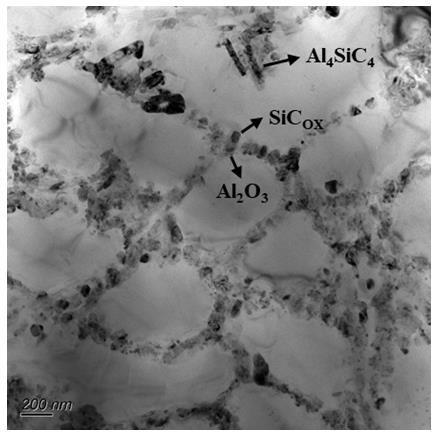

20.图1为本发明提供的一种sic诱导多相增强铝基复合材料的制备方法的流程示意图;图2为本发明提供的预氧化处理温度与时间的关系图;图3为本发明提供的sic颗粒经预氧化处理前后与al基体润湿角θ的变化图;图4为本发明提供的一种sic诱导多相增强铝基复合材料的tem明场像;图5为本发明提供的一种sic诱导多相增强铝基复合材料的组织示意图。

具体实施方式

21.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述的、本发明的一些方面相一致的产品、方法的例子。

22.参见图1所示,本发明提供了一种多相增强铝基复合材料的制备方法,具体按照以下步骤实施:步骤一,称取原料,并对纳米sic颗粒进行清洗;按照质量百分比称取相应重量的纳米sic和alsi10mg粉末原料,并将sic粉末置于丙酮溶液中超声清洗0.5~1h,以去除表面污渍及气体吸附,之后再用蒸馏水清洗两遍,并于60~80℃下进行干燥。

23.其中,纳米sic粉末的质量百分比为2~10%,所述alsi10mg粉末的质量比为90~98%,且上述粉末原料的质量百分比之和为100%。其中,所述纳米sic粉末粒径为40~100nm,alsi10mg粉末粒径为45~106μm,所制备的复合材料中al基体的晶粒尺寸为400~600nm。

24.步骤二,对纳米sic粉末进行预氧化处理;将清洗后的纳米sic粉末平铺在石英坩埚中,并置于热处理炉内,在空气气氛下进行预氧化处理;为防止sic粉末在高温下团聚,预氧化处理采用分段式加热工艺:先以5~15℃的升温速率升温至300℃,保温15~60min;再以5~15℃/min的升温速率升温至600℃,保温

15~60min,随后加热到预定氧化温度(800~1200℃),保温2~6h,随炉冷却至室温;预氧化加热过程如图2所示,预氧化处理后所得sio2层的理论厚度为2~15nm。

25.步骤三,对sic

ox

粉末进行预分散处理;将预氧化后的纳米sic

ox

粉末与聚乙烯基吡咯烷酮(pvp)一同加入500ml无水乙醇溶液中,通过机械搅拌与超声分散得到sic

ox

悬浊液,其中机械搅拌转速为50~150r/min,机械搅拌与超声分散时间为0.5~1h分散剂的质量为纳米sic

ox

粉末质量的0.5%~20%。

26.步骤四,制备sic

ox

/alsi10mg复合粉末;将alsi10mg粉末与上述sic

ox

悬浊液一同加入装有氧化锆磨球的球磨罐中,进行低能行星球磨;球磨过程中采用氩气保护,球料比为(1~2):1,球磨转速为50~150rpm,球磨时间为2~6h,球磨过程中每正转25min停10min再反转25min,以防止粉末过热。

27.步骤五,制备sic

ox

/alsi10mg复合材料;将上述经球磨分散后的颗粒在真空干燥箱中进行烘干,烘干温度为80℃,烘干时间为6~12h,随后用150目的筛网进行筛分,得到纳米颗粒均匀分散且适用于粉末床激光熔融的sic

ox

/alsi10mg复合粉末;随后,在slm 280

hl

设备上进行选区激光熔化成形,成形前对基板表面进行喷砂处理,并预热至150℃,成形腔内氧含量不高于100ppm,整个过程采用氩气保护,氩气压力不高于10bar;所采用的选区激光熔化工艺参数:铺粉层厚为30μm,扫描线间距为80μm,扫描速度为800~1600mm/s,激光功率为280~350w。

28.经过上述步骤即可制得一种纳米颗粒均匀分散的sic诱导多相增强铝基复合材料。由图3可知,增强相与基体界面润湿性得到显著改善,成形样品组织致密(参见图4),其致密度最高可达99.7%。从微观组织示意图(图5)中可以看出,外加的纳米sic颗粒及通过原位反应:al+sio2→

al2o3+si、4al(l)+4sic(s)

→

al4sic4(s)+3si生成的新增强相(al2o3、al4sic4)均匀分布在晶界处,可有效起到钉扎晶界、阻碍位错运动的作用,复合材料中基体晶粒尺寸约为400~600nm。由于细晶强化和位错强化的协同作用,相比打印态sic增强铝基复合材料,该复合材料具备更好的拉伸性能和断裂伸长率。

29.此外,本发明还提供了一种sic诱导多相增强铝基复合材料,应用如上所述的制备方法制得,所述铝基复合材料的增强相由外加sic颗粒和原位反应生成的al2o3、al4sic4颗粒组成。

30.其中,alsi10mg粉末原料的具体成分参见下表1:表1 alsi10mg粉末化学成分(wt.%)为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图及实施例对本发明作进一步详细描述。

31.实施例1本实施例提供了一种纳米颗粒均匀分散的sic诱导多相增强铝基复合材料的制备方法,具体包括以下步骤:步骤一,按照质量百分比称取2%的纳米sic粉末和98%的alsi10mg粉末作为原料,随后将sic粉末置于丙酮溶液中超声清洗0.5h,以去除表面污渍及气体吸附,之后再用蒸馏

水清洗两遍,并于80℃下进行干燥。

32.步骤二,将清洗后的sic粉末平铺在石英坩埚中,并置于热处理炉内,在空气气氛下进行预氧化处理。为防止sic粉末在高温下团聚,预氧化处理采用分段式加热工艺:先以5~15℃的升温速率升温至300℃保温15min;再以5~15℃/min的升温速率升温至600℃,保温15min,随后加热到预定氧化温度800℃,保温2h,随炉冷却至室温;预氧化加热过程如图2所示,预氧化后所得sio2层的理论厚度为2nm。

33.步骤三,将预氧化后的纳米sic

ox

粉末与质量为其质量0.5%的聚乙烯基吡咯烷酮(pvp)一同加入500ml无水乙醇溶液中,通过机械搅拌与超声分散得到sic悬浊液,其中机械搅拌转速为50r/min,机械搅拌与超声分散时间为0.5h。

34.步骤四,将alsi10mg粉末与上述sic悬浊液一同加入装有氧化锆磨球的球磨罐中,进行低能行星球磨;球磨过程中采用氩气保护,球料比为1:1,球磨转速为50r/min,球磨时间为2h,球磨过程中每正转25min停15min再反转25min,以防止粉末过热。

35.步骤五,将步骤四中经球磨分散后的复合粉末在真空干燥箱中进行烘干,烘干温度为80℃,烘干时间为6h,再用150目的筛网进行筛分,随后在以下参数下进行选区激光熔化成形:铺粉层厚为30μm,扫描线间距为80μm,扫描速度为800mm/s,激光功率为280w。经过上述步骤即得到一种纳米颗粒均匀分散的sic诱导多相增强铝基复合材料(一)。

36.实施例2本实施例提供了一种纳米颗粒均匀分散的sic诱导多相增强铝基复合材料的制备方法,具体包括以下步骤:步骤一,按照质量百分比称取6%的纳米sic和94%的alsi10mg粉末原料,随后将sic粉末置于丙酮溶液中超声清洗0.8h,以去除表面污渍及气体吸附,之后再用蒸馏水清洗两遍,并于60℃下进行干燥。

37.步骤二,将清洗后的sic粉末平铺在石英坩埚中,并置于热处理炉内,在空气气氛下进行预氧化处理。为防止sic粉末在高温下团聚,采用分段式加热工艺:先以5~15℃的升温速率升温至300℃保温45min;再以5~15℃/min的升温速率升温至600℃,保温45min,随后加热到预定氧化温度1000℃,保温4h,随炉冷却至室温;预氧化加热过程如图2所示,预氧化后所得sio2层的理论厚度为9nm。

38.步骤三,将预氧化后的纳米sic

ox

粉末与质量为其质量0.5%的聚乙烯基吡咯烷酮(pvp)一同加入500ml无水乙醇溶液中,通过机械搅拌与超声分散得到sic悬浊液,其中机械搅拌转速为100r/min,搅拌及超声分散时间为0.8h。

39.步骤四,将alsi10mg粉末与上述sic悬浊液一同加入装有氧化锆磨球的球磨罐中,进行低能行星球磨;球磨过程中采用氩气保护,球料比为1.5:1,球磨转速为100r/min,球磨时间为4h,球磨过程中每正转25min停15min再反转25min,以防止粉末过热。

40.步骤五,将步骤四中经球磨分散后的复合粉末在真空干燥箱中进行烘干,烘干温度为80℃,烘干时间为10h,再用150目的筛网进行筛分,随后在以下参数下进行选区激光熔化成形:铺粉层厚为30μm,扫描线间距为80μm,扫描速度为1200mm/s,激光功率为320w。经过上述步骤即得到一种纳米颗粒均匀分散的sic诱导多相增强铝基复合材料(二)。

41.实施例3本实施例提供了一种纳米颗粒均匀分散的sic诱导多相增强铝基复合材料的制备

方法,具体包括以下步骤:步骤一,按照质量百分比称取10%的纳米sic和90%的alsi10mg粉末原料,随后将sic粉末置于丙酮溶液中超声清洗1h,以去除表面污渍及气体吸附,之后再用蒸馏水清洗两遍,并于70℃下进行干燥。

42.步骤2,将清洗后的sic粉末平铺在石英坩埚中,并置于热处理炉内,在空气气氛下进行预氧化处理。为防止sic粉末在高温下团聚,采用分段式加热工艺:先以5~15℃的升温速率升温至300℃保温60min;再以5~15℃/min的升温速率升温至600℃,保温60min,随后加热到预定氧化温度1200℃,保温6h,随炉冷却至室温;预氧化加热过程如图2所示,预氧化后所得sio2层的理论厚度为15nm。

43.步骤三,将预氧化后的纳米sic

ox

粉末与质量为其质量1%的聚乙烯基吡咯烷酮(pvp)一同加入500ml无水乙醇溶液中,利用超声波搅拌器进行机械搅拌与超声分散得到sic悬浊液,其中机械搅拌转速为150r/min,搅拌及超声分散时间为1h。

44.步骤四,将alsi10mg粉末与步骤三中得到的sic悬浊液一同加入装有氧化锆磨球的球磨罐中,进行低能行星球磨;球磨过程中采用氩气保护,球料比为2:1,球磨转速为150rpm,球磨时间为6h,球磨过程中每正转25min停15min再反转25min,以防止粉末过热。

45.步骤五,将步骤四中经球磨分散后的复合粉末在真空干燥箱中进行烘干,烘干温度为80℃,烘干时间为12h,随后用150目的筛网进行筛分,随后在以下参数下进行选区激光熔化成形:铺粉层厚为30μm,扫描线间距为80μm,扫描速度为1600mm/s,激光功率为350w。经过上述步骤即得到一种纳米颗粒均匀分散的sic诱导多相增强铝基复合材料(三)。

46.对比例该对比例提供了一种采用直接分散法制备的未预氧化sic增强铝基复合材料,其余制备工艺均与本发明实施例2中提供的制备参数相同,具体制备工艺如下:按照质量百分比称取6%的纳米sic和94%的alsi10mg粉末原料。

47.将上述粉末原料与氧化锆磨球一同加入球磨罐中进行行星球磨;球磨过程以无水乙醇作为过程控制剂,并采用氩气保护,球料比为1.5:1,球磨转速为100rpm,球磨时间为4h;球磨过程中每正转25min停15min再反转25min,以防止粉末过热。

48.将经球磨分散后的颗粒在真空干燥箱中进行烘干,烘干温度为80℃,烘干时间为10h,之后用150目的筛网进行筛分;随后在以下参数下进行选区激光熔化成形:铺粉层厚为30μm,扫描线间距为80μm,扫描速度为1200mm/s,激光功率为320w,即得到对比例中的未预氧化sic增强铝基复合材料(四)。

49.表2 实施例1~3与对比例制得的铝基复合材料的力学性能将上述实施例1~3制得的铝基复合材料与对比例制得的铝基复合材料在相同条件

下进行拉伸性能测试,如表2所示,可知实施例1~3制得的铝基复合材料的力学性能较对比例有明显提升。以实施例2和对比例进行比对,实施例2所得铝基复合材料的屈服强度、抗拉强度和断裂伸长率较对比例复合材料分别提升约8.64%,7.42%和112.82%。

50.因此,本发明利用预氧化-预分散-选区激光熔化相结合的方法成功制备了纳米颗粒分散均匀、致密度高、晶粒细小、力学性能优异的多相增强铝基复合材料,有效解决了打印态sic增强铝基复合材料塑韧性不佳的问题,并实现了性能优异铝基复合材料的可控性制备,为其实际应用提供了可靠的理论参考和技术支持。

51.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

52.应当理解,本发明并不局限于上述已描述的内容,且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1