一种高锡磷青铜带材及其制备方法与流程

1.本发明涉及铜合金技术领域,具体涉及一种高锡磷青铜带材及其制备方法。

背景技术:

2.板对板连接器是各类型连接器产品中,传输能力最强大的一种,是手机等多种电子通讯产品的重要零部件。伴随着5g通讯设备、智能家电、新能源汽车等领域连接器工作模块更复杂,使用功能方面更丰富、连接组件外观体积更轻薄的发展趋势,目前5g手机中板对板连接器不仅数量上从4g手机的15套左右增加到30-45套,而且为了保证体积,连接器引脚尺寸更小,结构设计更复杂,对基体材料提出了更高的要求。

3.一方面,为保证手机内部结构布局合理,材料在连接器引脚加工过程中,要适应各种大角度弯曲加工,材料在好方向(good way)和坏方向(bad way)必须同时具备良好的折弯性能。另一方面,连接器在使用过程中信号传输要确保稳定和高效,端子及触点就必须具备紧密的结合力,因此基体材料不仅要有高强度,同时具备良好地抗应力松弛能力。在各类铜合金中,高锡磷青铜(锡含量≥9.0%)以其良好综合性能和低廉的价格正逐渐替代钛铜,成为该领域产品的重要基体材料,但仍有以下问题有待改善。首先,随着带材中锡含量的增加,由于锡元素和铜元素的熔点差距较大,会出现锡元素的偏析,最终导致带材在冷轧或折弯加工时,出现开裂的现象。其次,普通青铜带材的屈服强度无法满足板对板连接器的性能要求,且蚀刻加工后带材易变形翘曲,致使连接器在使用一段时间后出现接触不良,信号传输不稳定的现象。

4.因此,针对上述问题,需要对高锡青铜合金带材进一步改进,已满足板对板连接器的使用需求。

技术实现要素:

5.本发明所要解决的第一个技术问题是提供一种具备良好折弯性能同时具备蚀刻后无翘曲的高锡磷青铜带材。

6.本发明解决第一个技术问题所采用的技术方案为:一种高锡磷青铜带材,其特征在于:该高锡磷青铜的质量百分比组成为sn:9.0~12.0wt%,p:0.03~0.4wt%,fe:0.05~0.15wt%,zn:0.1~0.25wt%,余量为cu和不可避免的杂质;带材内部织构比例满足0.04≤a/(b+c)≤0.3,其中a为立方织构面积率,b为copper织构面积率,c为s型织构面积率。

7.高锡磷青铜合金采用非真空水平连铸时,在熔炼过程中会有一部分氧气溶于铜水中,如不加以去除,会在铜水凝固时以氧化亚铜的形式存在于铸坯内,进而在后续加工过程中形成起皮等表面缺陷。本发明选择p元素作为除气剂,去除铜水中溶入的氧气,同时为防止过多p元素加入,导致形成硬脆的cu3p相,影响材料的冷加工性能。本发明控制p元素的含量为0.03~0.4wt%。

8.高锡磷青铜合金带材在熔炼过程中易产生反偏析,这是由于锡磷青铜合金中的锡元素熔点低,且合金的固-液两相温度区间大,铸造凝固过程中极易产生宏观反偏析和微观

偏析,而本发明铸坯中锡元素含量≥9.0wt%,进一步加剧了偏析的形成。本发明通过添加0.05~0.15wt%的zn元素,明显提高合金的流动性,缩小结晶温度区间,进而减轻了高锡磷青铜合金铸坯中sn元素的反偏析情况,同时也在一定程度上控制了铸造组织的长大,提高了铸造组织晶粒的均匀性,也为降低晶粒内部和晶粒边界处的微观偏析奠定了基础,并提升了带材内部残余应力的均匀性,降低带材经蚀刻后的翘曲高度。

9.材料的微观组织结构是决定材料性能的关键,本发明通过控制合金带材内部的织构比例,使得带材内部织构比例满足0.04≤a/(b+c)≤0.3,其中a为立方织构面积率,b为copper织构面积率,c为s型织构面积率。在铜合金的各种织构中,立方织构为再结晶织构,copper织构和s织构为加工织构。为保证材料的高强度,应提高加工织构的含量,但当加工织构过多时,材料的折弯性会显著降低,不满足板对板连接器加工过程中的折弯要求,当织构面积占比满足上述比例时,带材的折弯性能明显改善,同时保证带材的强度和硬度值不会下降过多。

10.作为优选,该高锡磷青铜晶内和晶界处的sn含量差值≤0.3wt%。

11.作为优选,该高锡磷青铜带材的屈服强度达690mpa以上,在180

°

折弯条件下,好方向r/t≤1.0,坏方向r/t≤1.5;其中,好方向为平行于轧制方向的方向,坏方向为垂直于轧制方向的方向;该高锡磷青铜带材经蚀刻后,翘曲高度≤1mm。

12.本发明所要解决的第二个技术问题是提供一种高锡磷青铜带材的制备方法。

13.本发明解决第二个技术问题所采用的技术方案为:一种高锡磷青铜带材的制备方法,其特征在于,该高锡磷青铜带材的工艺流程包括:水平连铸

→

阶梯式均匀化退火

→

一次冷加工

→

一次中间退火

→

二次冷加工

→

二次中间退火

→

成品冷加工

→

张力退火;所述均匀化退火为两阶段,第一阶段为加热至550-650℃保温3-10h,第二阶段为850-950℃温度下保温3-10h。

14.本发明高锡磷青铜合金的sn含量在9.0-12.0wt%,随着sn含量的增加,铸坯内的反偏析程度急剧增加,因此需要更多地能量来完成上述长程扩散,实现成分及组织的均匀分布。因此,本发明采用850-950℃作为均匀化退火温度,进而提高sn元素的扩散效率,达到降低反偏析的目的。此外,为顺应板对板连接器轻薄化和微型化的发展趋势,作为基体材料的锡磷带材需要具备良好的尺寸公差,以保证连接器组装及使用的可靠性。目前国内外研究表明,铸造应力对带材的板型i值和尺寸公差具有重要影响,因此本发明采用分步式的均匀化退火工艺,先550-650℃保温3-10h,以消除铸坯内一部分铸造应力,再在850-950℃温度下保温3-10h实现对铸坯反偏析的改善。

15.作为优选,将铸坯中部和两侧的温度差控制在50℃以内,并保证铸坯出口温度在200-250℃,对铸坯的凝固过程进行调控,最终有效控制了铸坯表层和内部、铸坯中部和两侧的sn元素的宏观偏析。同时,通过对铸坯温差的控制,使得铸坯中铸造组织晶粒的晶粒度基本保持一致,平均晶粒度在2-8mm的范围内,避免了冷却不均导致的晶粒大小差异,保证了带材后续加工时组织及性能的一致性和稳定性。

16.作为优选,所述一次冷加工的加工率大于70%,所述一次中间退火采用钟罩炉退火,退火温度为500-580℃,退火时间为5-10h,二次冷加工的加工率为55-65%,二次中间退火采用展开式气垫炉退火,退火温度为600~700℃,速度为35~65m/min。为保证材料的高强度,在一次冷加工通常采用70%以上的大加工率进行轧制,此时带材内部的立方织构面

积占比逐渐减少,copper织构面积占比明显提升,s型织构也有所增加。但当加工织构过多时,材料的折弯性会显著降低,不满足板对板连接器加工过程中的折弯要求,后续退火处理使得带材的立方织构的面积率增高,带材的折弯性能明显改善,同时合金带材中也具有足够的copper织构和s型织构,以保证带材的强度和硬度值不会下降过多。故而本发明通过多步退火和冷加工协同调控带材的织构。

17.作为优选,所述成品冷加工的加工率控制在20~35%。

18.作为优选,所述张力退火的退火温度为280-350℃,张力控制为20-100n/mm2。在成品冷加工时,由于冷加工率较小,通常大部分只是合金带材的表面发生了塑性延伸,而合金带材内部区域延伸量较小,甚至没有延伸。而带材本身是一个整体,这种塑性延伸的不均匀就会产生残余应力。残余应力的产生不仅影响材料的板型和尺寸公差,还严重影响合金材料的抗应力松弛能力,使得以此材料为基体制备的板对板连接器在使用一段时间后发生接触不良的现象。本发明研究表明,通过外加张力的退火处理(去应力退火),使得带材内部少部分晶粒发生再结晶,同时晶粒发生大角度偏转消除了轧制过程中带来的位向差,残余应力得以均匀的释放,带材各部分性能趋于一致,避免了蚀刻后带材发生明显的翘曲。本发明将带材的张力退火的退火温度为280-350℃,张力控制为20-100n/mm2时,带材内部的残余应力得以大部分消除,后续带材经蚀刻加工后,表面翘曲≤1mm。

19.与现有技术相比,本发明的优点在于:通过添加0.1~0.25wt%的zn元素,改善了高锡含量磷青铜带材的反偏析,带材晶内和晶界处的锡元素的含量差值≤0.3wt%;将立方织构面积率(a),copper织构面积率(b),s型织构面积率(c)比例控制在0.04≤a/(b+c)≤0.3,不仅使带材的屈服强度达到690mpa以上,同时在在180

°

折弯条件下,好方向r/t≤1.0,坏方向r/t≤1.5,并提升了带材内部残余应力的均匀性,带材经蚀刻后翘曲≤1mm,保证基体材料加工成板对板连接器时的稳定性。本发明制备的综合性能良好的高锡磷青铜合金带材经蚀刻后,可用作5g手机、便携电脑等电子设备的板对板连接器材料。

具体实施方式

20.以下结合实施例对本发明作进一步详细描述。

21.选取10个实施例和5个对比例,具体成分见表1。其中10个实施例按照本发明的高锡磷青铜带材工艺流程进行制备,工艺流程包括:水平连铸

→

阶梯式均匀化退火

→

铣面

→

一次冷加工

→

一次中间退火

→

二次冷加工

→

二次中间退火

→

成品冷加工

→

张力退火;具体按照以下工艺进行制备:

22.(1)水平连铸:按照先加铜后加锡最后加锌的顺序进行投料,待上述金属全部熔化后再加入磷铜中间合金用以去除溶液中的气体,随后进行光谱测试,测试合格后将熔炼炉内金属液转炉至保温炉进行水平连铸,铸造参数选择如下:铸造温度1150-1210℃,铸造速度为100-150mm/min,节距为6-10mm,连铸坯宽度为645mm,厚度为12.0mm;将铸坯中部和两侧的温度差控制在50℃以内,并保证铸坯出口温度在200-250℃。

23.(2)阶梯式均匀化退火:先以550-650℃为退火温度,保温时间选择为3-10h,再850-950℃温度下保温3-10h。

24.(3)铣面:上下表面各铣面厚度0.6~1.0mm,可同时去除表面起皮区域和反偏析层;

25.(4)一次冷加工:将铣面后带材冷加工至0.7-1.5mm;

26.(5)一次退火:采用钟罩炉进行退火,退火温度为500-580℃,退火时间为5-10h;

27.(6)二次冷加工:二次冷加工加工率为55-65%,带材厚度0.25-0.5mm;

28.(7)二次退火:采用气垫炉进行连续退火,加热温度范围600~700℃,带材过气垫炉速度为35~65m/min;

29.(8)成品加工:将带材冷加工至0.15-0.4mm;

30.(9)张力退火:退火温度为280-350℃,张力控制为20-100n/mm2。

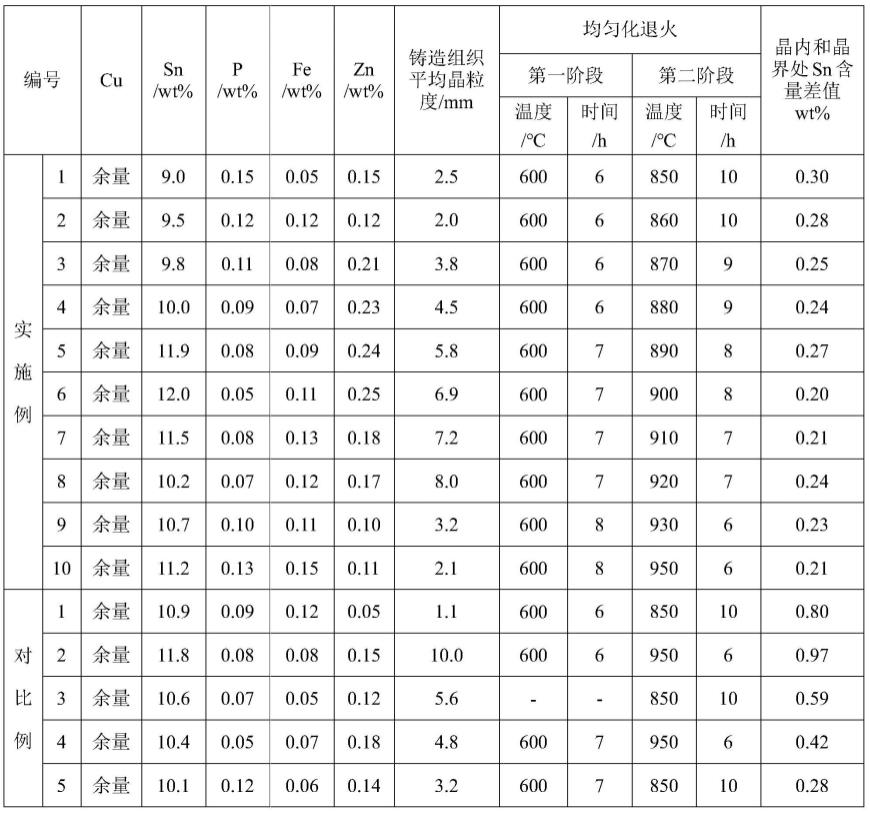

31.其中阶梯式均匀化退火工艺参数、铸造组织晶粒和sn元素含量差值详情见表1,关键工艺参数控制织构占比详见表2,带材性能分析详见表3。

32.对比例1与本实施例的不同之处在于:铸坯中zn元素的含量低于0.1wt%;

33.对比例2与本实施例的不同之处在于:铸坯中部和两侧的温度差不在50℃以内,铸坯出口温度在300-350℃。

34.对比例3与本实施例的不同之处在于:未采用阶梯式均匀化退火;

35.对比例4和对比例5与本实施例的不同之处在于:未控制立方织构、copper织构和s型织构的面积占比比例。

36.对于制备得到的10个实施例和5个对比例分别进行铸造组织晶粒度、sn元素分布eds分析、ebsd分析、屈服强度、折弯性能和表面翘曲检测。

37.晶粒大小测试,按照《gb/t 6394-2007金属平均晶粒度测定方法》中的比较法,对100倍放大倍数的金相显微镜采集照片中的晶粒大小进行测试。样品宽度为10mm,长度为10mm。

38.sn元素分布和织构分析利用搭载oxford symmetry ebsd探头和eds探头的fei verios g4场发射扫描电子显微镜进行测试,其中ebsd借助channel 5软件对测试结果进行分析计算。

39.屈服强度检测,室温拉伸试验按照《gb/t 228.1-2010金属材料拉伸试验第1部分:室温试验方法》在在电子万能力学性能试验机上进行测试,采用宽度为20mm带头试样,拉伸速度为5mm/min。

40.折弯性能测试,按照《gb/t 232-2010金属材料弯曲试验方法》通过对应弯曲模具在万能试验机上进行,好、坏方向180

°

折弯,样品宽度10mm,长度50mm。

41.表面翘曲检测,结合《gb/t 1958-2017产品几何技术规范(gps)几何公差检测与验证》、《gb/t 17793-2010加工铜及铜合金板带材外形尺寸及允许偏差》和《gb/t3177-2009产品几何技术规范(gps)光滑工件尺寸的检验》,样品宽度100mm,长度100mm。

42.通过对比例1和实施例对比可知,当zn含量较少时,带材的铸造组织晶粒偏小,且晶粒内部和晶界处的sn元素含量差值较高,证明zn元素的添加,不仅有利于铸造组织晶粒的控制,同时有利于sn元素的扩散。

43.通过对比例2和实施例对比可知,当铸坯中部和两侧的温度差不在50℃以内,铸坯出口温度在300-350℃。铸坯出现两侧的晶粒偏小,中部晶粒偏大的问题,且平均晶粒度在10mm以上,该铸造组织不仅不利于sn元素的扩散,导致了sn元素的偏析,而且较大铸造组织也不利于后续轧制加工晶粒的细化及组织分布的调控。

44.通过比较对比例3和实施例可知,同一步式均匀化退火相比,阶梯式的均匀化退

火,更有利于解决带材内部的微观偏析问题。

45.通过比较对比例4和实施例可知,当带材内部再结晶织构较少,copper织构和s型织构较多时,合金带材的强度较高,但折弯性能明显降低,在180

°

条件下折弯时,好方向r/t≤1.5,坏方向r/t≤2.5;反之,通过比较对比例5和实施例可知,当再结晶组织较多时,带材的屈服强度又会明显降低。

46.表1实施例及对比例成分以及关键工艺参数控制

[0047][0048]

表2实施例和对比例加工工艺及织构占比对比

[0049][0050]

表3实施例和对比例的性能

[0051]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1