一种金属遮罩的制作方法

1.本发明涉及显示屏蒸镀技术领域,具体涉及一种金属遮罩。

背景技术:

2.精密金属遮罩(fmm,fine metal mask)主要用于oled蒸镀制程中,rgb三种颜色的蒸镀材料透过精密金属遮罩上的孔洞,准确地将位置形状大小定义在玻璃基板上。承载精密金属遮罩的金属薄板是透过冷轧工艺形成,如图1所示,金属薄板通过上下两轧辊将原本厚材压延成薄材,在金属材料上下表层形成拉伸应力(f1、f3),中间层形成压缩应力(f2),在无蚀刻开孔的稳态的情况下,f2=f1+f3。

3.将金属薄板加工出精密金属遮罩时,精密金属遮罩的图形区在蚀刻后因上下表层蚀刻量较多应力释放下而形成内缩,而图形区的边部为光板结构(无图形结构),所以在相对长度较长的形况下产生波浪起伏,当金属薄板越薄时波浪起伏越明显,进而影响精密金属遮罩fmm与基板孔洞对位精度,导致在fmm张网过程中,很容易产生条纹(wrinkle)现象。当fmm存在明显条纹现象时,蒸镀出来的面板在点灯测试时也存在明显的条纹。

4.现有中国专利cn110055493b蒸镀用的精密金属掩膜版及其组件、cn111172495a掩模板及其制备方法、掩模板组件,都是针对在图案区与焊接区之间的过渡金属掩膜版上开设穿孔,金属掩膜版张网沿载荷方向产生伸长变形,通过过渡区穿孔将张应力均匀地传导至图案区,减小图案区与焊接区之间连接,由于两者泊松比差异导致的长度方向的形变量不同。该种思路只能改善一种方向——长度方向的形变量。

5.现有中国专利cn113088879a图案区域和位于所述图案区域外围的辅助区,通过在位于所述图案区域外围的辅助区上设置间隔的贯通凹槽,以改进辅助区无蚀刻孔产生的应力问题。但是,该种方案的凹槽是贯通孔,导致在蒸镀时在基板上产生不必要的像素,另一个问题是凹槽是间隔设置,凹槽之间的辅助区扔产生应力不均匀。

技术实现要素:

6.为解决以上技术问题,本发明提供了一种金属遮罩,通过边部图形区上下两个表面的凹型槽来减小压延工序中释放所造成的长度差异,防止金属遮罩边部出现波浪起伏的不平整。

7.本发明采用以下技术方案:一种金属遮罩,包括:主要图形区;边部图形区,位于主要图形区侧边,其上下两个表面均设有若干用于压延工序中减小应力释放所造成的长度差异的凹型槽。

8.作为优选,所述边部图形区上下两个表面的凹型槽为错位设置。

9.作为优选,所述主要图形区设有上蚀刻孔和下蚀刻孔,所述下蚀刻孔尺寸大于上蚀刻孔,位于边部图形区上表面的第一凹型槽表面尺寸、单位面积数量与上蚀刻孔相同,位

于边部图形区下表面的第二凹型槽尺寸为下蚀刻孔的0.6~0.8倍。

10.作为优选,单位面积内第二凹型槽总表面积与下蚀刻孔的总表面积相同或者接近。

11.作为优选,上下错位相邻的两个所述凹型槽之间的最短距离s1大于等于凹型槽深度h的1/3。

12.作为优选,上下错位相邻的两个所述凹型槽之间的最短距离s1为5um。

13.作为优选,同一表面的相邻两个所述凹型槽之间的距离s2与凹型槽宽度l的比值范围为1/2-1。

14.作为优选,所述上下两个表面的凹型槽为沿着金属遮罩纵向方向错位或者在横纵两个方向错位。

15.作为优选,所述上下两个表面的凹型槽为斜向错位设置。

16.作为优选,主要图形区两侧均设有边部图形区,且边部图形区与金属遮罩边缘具有一段留白区域。

17.与现有技术相比,本发明具有以下优点:精密金属遮罩的图形区在蚀刻后因上下表层蚀刻量较多应力释放下而形成内缩,在相对长度较长的情况下边部结构产生波浪起伏,当金属薄板越薄时波浪起伏越明显,进而影响精密金属遮罩在张网蒸镀时的孔洞对位精度,本专利在边部结构进行图形蚀刻,降低因应力释放所造成的长度差异,通过上下错位的蚀刻可以避免单面应力释放造成的翘曲,有效地避开上下穿孔的情况,达到上下表面同时应力释放,且在相同面积下,实现边部图形区的应力释放与主要图形区接近一致。

附图说明

18.图1为现有技术压延工艺示意图。

19.图2为压延工艺的受力示意图。

20.图3为现有的金属遮罩的边部波浪结构。

21.图4为金属遮罩的结构示意图。

22.图5为边部图形区的截面示意图。

23.图6为主要图形区的截面示意图。

24.图7为比较例1的边部图形区结构示意图。

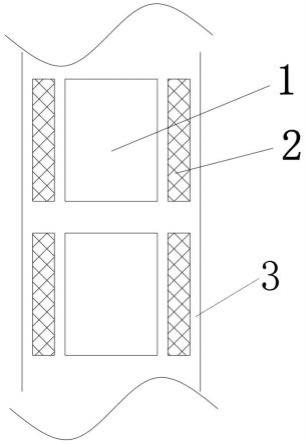

25.图8为比较例2的边部图形区结构示意图。

26.图9为比较例3的边部图形区结构示意图。

27.图10为i-unit值表示平坦度的示意图。

28.图11为边部图形区的一种实施方式结构示意图。

29.图中,主要图形区1、上蚀刻孔11、下蚀刻孔12、边部图形区2、凹型槽21、第一凹型槽211、第二凹型槽212、边缘无图形区3。

具体实施方式

30.为了便于理解本发明技术方案,以下结合附图与具体实施例进行详细说明。

31.实施例1如图1-图2所示,现有技术中金属薄板在压延时,金属薄板通过上下两轧辊将原本

厚材压延成薄材,在金属材料上下表层形成拉伸应力(f1、f3),中间层形成压缩应力(f2),在稳态的情况下,f2=f1+f3。

32.如图3所示,将金属薄板加工出精密金属遮罩时,精密金属遮罩的图形区在蚀刻后因上下表层蚀刻量较多应力释放下而形成内缩,而图形区的边部为光板结构(无图形结构),所以在相对长度较长的形况下产生波浪起伏,当金属薄板越薄时波浪起伏越明显,进而影响精密金属遮罩在张网蒸镀时的孔洞对位精度。

33.如图4-图6所示,为了降低因应力释放所造成的长度差异,本发明设计了一种金属遮罩,包括:主要图形区1,为蒸镀的主要结构;边部图形区2,位于主要图形区1两侧,其上下两个表面均设有若干凹型槽21,所述凹型槽21用于减小压延工序中应力释放所造成的长度差异,达到上下表面同时应力释放,防止金属遮罩边部结构发生波浪状起伏。

34.由于上下表面均设有凹型槽21时,容易造成剩余结构厚度过小影响结构,同时为了避免上下穿孔的情况,所述边部图形区2上下两个表面的凹型槽21为错位设置。

35.同时,上下表面错位设置有凹型槽21,可以避免单面设置凹型槽21时应力释放造成的翘曲,并通过上下错开的结构设计,有效地避开上下穿孔的情况,达到上下表面同时应力释放,且在相同面积下,实现边部图形区2的应力释放与主要图形区1接近一致。

36.如图4-图6所示,所述主要图形区1设有上蚀刻孔11和下蚀刻孔12,所述下蚀刻孔12表面尺寸大于上蚀刻孔11,下蚀刻孔12尺寸一般为1.2~2.2倍的上蚀刻孔11尺寸,位于边部图形区2上表面的第一凹型槽211尺寸、单位面积数量与上蚀刻孔11相同,可以保证在应力释放后fmm长度方向的收缩量一致。

37.所述上蚀刻孔11、下蚀刻孔12、第一凹型槽211、第二凹型槽212可以为菱形、六角形、圆形、正方形、长方形、八边形等形状,并未设置固定形状。本实施例中使用正方形。

38.在理论上,位于边部图形区2下表面的第二凹型槽212边长与单位面积数量与下蚀刻孔12相同为最优,但是,在实际使用中,但因下蚀刻孔12的蚀刻深度深大于板材厚度,则会导致第一凹型槽211与第二凹型槽212形成穿孔,故本实施例中,位于边部图形区2下表面的第二凹型槽212边长大小为下蚀刻孔12的0.6~0.8倍。

39.为了使得在应力释放后下表面的收缩量一致,本实施例中第二凹型槽212的数量大于下蚀刻孔12的数量,使得金属表面的单位面积内第二凹型槽212总面积与下蚀刻孔12的总面积相同。

40.本实施例中,上蚀刻孔11边长大小为40um,下蚀刻孔12边长为66um,pitch为80um,pitch为相邻两个蚀刻孔中心点之间的距离;以3*3范围为例,下蚀刻孔总面积为66um*66um*9=39204um2,并设置了一组标准例和三组比较例,分别为:标准例-无边部图形区。

41.如图7所示,比较例1-边部图形区第二凹型槽212边长为66um;3*3范围,数量9个,排列为交错方式。

42.如图8所示,比较例2-边部图形区第二凹型槽212边长为66um*0.7=46.2um;3*3范围,数量9个,下蚀刻孔总面积为19209.96um2。

43.如图9所示,比较例3-边部图形区第二凹型槽212边长为66um*0.7=46.2um;3*3

范围,数量18个,下蚀刻孔总面积为38419.92um2。

44.比较例1、2、3的第一凹型槽211均与主要图形区上蚀刻孔11相同,遂不赘述。

45.经实验数据发现,比较例3可有效改善边部波浪起伏不平整,其中,i-unit为平坦度的一种表示方法,数值越小平坦程度越好。

46.故为了使得在应力释放后下表面的收缩量一致,可以增加第二凹型槽212的数量,使其大于下蚀刻孔12的数量,使得单位面积内第二凹型槽212总面积与下蚀刻孔12的总面积相同(或者接近)。

47.如图5所示,上下错位相邻的两个所述凹型槽21之间的最短距离s1大于等于凹型槽21深度h的1/3,边部图形区2的截面形状大致为横向设置的s型结构,所述s1就是该s型结构厚度最小的部位;为了边部图形区2具有一定的强度,防止在使用过程中发生弯曲或者折断,故本实施方式优选s1大于等于h的1/3。

48.具体的,所述上下错位相邻的两个所述凹型槽21之间的最短距离s1为5um。

49.为了防止凹型槽21数量过多从而造成边部图形区2强度过低,同一表面的凹型槽21数量不宜过多,故本实施例中,相邻两个所述凹型槽21之间的距离s2与凹型槽21宽度l的比值范围为1/2-1,在保证一定数量的凹型槽21的同时,不会过多的影响边部图形区2强度。

50.所述凹型槽21包括位于上表面的第一凹型槽211和位于下表面的第二凹型槽212。

51.作为一种实施方式,所述上下两个表面的凹型槽21为部分错位设置,即将上表面的第一凹型槽211投影到下表面,第一凹型槽211与第二凹型槽212会有部分重合。

52.如图11所示,作为一种实施方式,所述上下两个表面的凹型槽21为完全错位设置,即将上表面的第一凹型槽211投影到下表面,第一凹型槽211与第二凹型槽212不存在重合部分。

53.作为一种实施方式,所述上下两个表面的凹型槽21为斜向错位设置。

54.主要图形区1两侧均设有边部图形区2,且边部图形区2与金属遮罩边缘具有一段边缘无图形区3,因为金属遮罩一般为20~30um的厚度,如果与金属遮罩边缘不留间距,那么会边缘结构强度被弱化,容易从边缘撕裂折损。

55.所述凹型槽21通过蚀刻生成,与主要图形区1加工方式相近,在光罩设计阶段,在主要图形区1与金属遮罩边缘之间的部位,绘制图形,使得边部结构具有图形,从光刻胶涂布、曝光、显影、蚀刻等一连串工艺制程进行制作,其中将曝光工艺的光罩改用添加边部图形的光罩设计进行曝光,即可制作出具有边部图形区2的金属遮罩。

56.以上仅是本发明的优选实施方式,本发明的保护范围以权利要求所限定的范围为准,本领域技术人员在不脱离本发明的精神和范围内作出的若干改进和润饰,也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1