一种自动生成SLM零件的最佳成形方向的方法

一种自动生成slm零件的最佳成形方向的方法

技术领域

1.本发明涉及增材制造领域中的选择性激光熔融技术,具体涉及一种自动生成sls零件的最佳成形方向的方法。

背景技术:

2.增材制造,俗称三维打印,指的是一套以三维模型数据为输入,在计算机的控制下将专用的材料以光固化、喷射、烧结、熔融、挤出、沉积及叠层等方式逐层堆积,制造出三维零件的工艺。

3.区别于传统的“减材”和“等材”制造,增材制造可直接基于数据模型,通过添加材料的方法制造零件。与传统制造方法相比,增材制造技术更加高效率,可以低成本地制造难加工的复杂零件,还可以用于制造具有异质材料、多种颜色和定制特性的产品,在航空航天、汽车、生物医疗方面具有广阔的应用前景。

4.根据工作原理的不同,现有的增材制造工艺可以分为立体光固化、材料喷射、粘合剂喷射、粉末床熔融、材料挤出、定向能量沉积及薄材叠层七类。选择性激光熔融(slm)主要是通过粉末在激光扫描作用下被逐层烧结堆积而成型。利用高能激光束直接熔化金属粉末,一层一层的选区熔化堆积,成型零件致密度高,抗拉强度等机械性能指标比较高。

5.slm适合于加工成形复杂形状的零件结构,尤其是具有个性化需求或复杂内腔结构的零件,一般为单件或小批量生产。成型件的显微维氏硬度(表示材料硬度的一种标准)可高于锻件;在打印过程中材料完全融化,因此尺寸精度较高。

6.slm具体工艺流程如下:1、首先利用cad软件设计零件的三维cad模型;2、将建立好的模型保存为stl格式,导入计算机的切片软件进行切片分层处理;生成激光扫描烧结路径,由控制模块控制打印机的光路扫描系统运动;3、当预热温度达到指定值时,激光对工作缸上铺好的粉末进行扫描;4、完成一层截面信息后,工作缸下降一个层厚,铺粉装置移动并在烧结平面铺上一个层厚,由计算机控制扫描系统进行再次烧结;5、每一层烧结截面与上次烧结截面烧结固化在一起,经过层层堆积,最后完成整个模型的打印。

技术实现要素:

7.本发明目的在于提供一种自动生成slm零件最优成形方向的方法,基于层次聚类和多目标决策方法,使用层次聚类算法从无限个三角面片中选择出少量面片的单位法向量作为备选成形方向,然后使用多目标决策方法在生成的备选方向中选择出最佳成形方向。

8.为实现上述目的,本发明提出的一种自动生成slm零件的最佳成形方向的方法包括以下步骤:步骤1,应用现有的基于层次聚类算法自动生成选择性激光熔融零件的三角面片,

该方法由stl模型作为输入,从无限个三角面片中选择出少量面片的单位法向量作为备选成形方向。

9.根据步骤1,进一步地,使用层次聚类算法,将stl模型的面划分为不同的组,同一组的面具有相似的法向量,计算各聚类的备选成形方向,并将计算得到的所有聚类的备选成形方向进行合并和细化,得到一定数量的有意义的零件备选成形方向。

10.步骤2,本发明使用了autodesk meshmixer一个三角网格处理的免费软件,输入零件stl模型的几何形状来估算支撑体积。

11.步骤3,本发明用估计模型来估计体积误差,用于消除slm零件在给定成形方向上的总体积误差;体积误差不能消除,但可以通过制定适当的成形方向和层厚来减小其影响。

12.根据步骤3,进一步地,首先,通过几何分析估算出成形方向上slm零件的stl模型中各面的体积误差;然后,通过计算各面的体积误差之和,得到成型方向上零件的总体积误差。

13.步骤4,本发明建立了slm零件平均表面粗糙度的估算模型,该模型用于预测给定成形方向上slm零件的平均表面粗糙度。

14.根据步骤4,进一步地,首先,利用线性回归函数估计成形方向上slm零件的stl模型中各面的粗糙度;然后,计算单位面积粗糙度,并将其作为工作表面粗糙度的平均值。

15.步骤5,本发明利用通用的估算模型估计构建成本。

16.根据步骤5,进一步地,根据模型,构建成本包括直接成本和间接成本,其中直接成本包括材料成本和能源成本,也就是说,在给定的构建方向中,一个slm零件的总构造成本是该零件在成型方向上的材料成本、能源成本和间接成本的总和。

17.步骤6,利用加权模型计算并选择出最优成形方向。

18.根据步骤6,进一步地,首先,将零件的每个估计因素值转换为零到一中的一个数字;然后,将转换后的结果标准化;然后确定说考虑因素的权重,考虑因素的权重用来衡量其相对重要性,以确定最优成形方向;最后,计算每个可选方向中因素的汇总值,汇总值最高的即为生成零件的最佳成形方向。

19.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合,只要在这样的构思不相互矛盾的情况下,都可以被视为本发明主题的一部分;另外,所要求保护的主题的所有组合都被视为本发明主题的一部分。

20.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

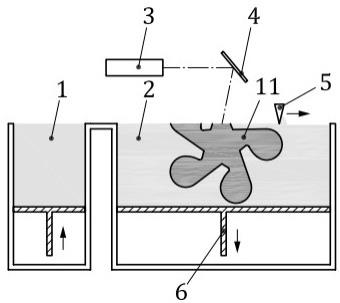

21.图1为本发明所述方法应用的增材制造工艺的slm机器。

22.图2为本发明的自动生成slmd零的件最佳成形方向的方法的流程图。

23.图3为本发明所述方法生成的有限个备选成形方向。

具体实施方式

24.为了更加了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

25.在本发明中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例,本发明的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

26.结合图2所示,本发明的示例性提出一种自动生成sls零件最优成形方向的方法,包括以下步骤:步骤1,应用现有的基于层次聚类算法自动生成选择性激光熔融零件的三角面片,从无限可能的方向中生成少量的可选成形方向;步骤2,使用了autodesk meshmixer一个三角网格处理的免费软件,输入零件stl模型的几何形状来估算支撑体积;步骤3,用估计模型来估计体积误差,用于消除sls零件在给定成形方向上的总体积误差; 步骤4,建立了sls零件平均表面粗糙度的估算模型,该模型用于预测给定成形方向上sls零件的平均表面粗糙度;步骤5,利用通用的估算模型估计构建成本;步骤6,利用加权模型计算并选择出最优成形方向。

27.结合图1所示,材料放在送粉系统1和分布在粉末床上的粉末材料2,激光器3射出激光,通过带焦点的倾斜镜4折射和聚焦到粉末材料2上,一边激光将粉末材料选择性地熔融,一边使用洒粉装置5补充粉末,使熔融后的材料一层一层的黏着在一起,在构建平台6上形成产品11。

28.实施例结合图3,展示了一个stl模型在经过步骤1的面片聚类方法后,生成的一定数量备选成形方向。应用现有的基于面片聚类的方法自动生成熔融沉积成型零件的不同方向,从无限可能的方向中生成少量的可选成形方向,该方法由stl模型输入,生成有意义地备选成形方向。使用分层聚类算法,将stl模型的面划分为不同的组,同一组的面具有相似的法向量,计算各聚类的备选成形方向,并将计算得到的所有聚类的备选成形方向进行合并和细化,得到一定数量的有意义的零件备选成形方向。

29.虽然本发明已以比较佳实施例揭露如上,然其并非用以限定本发明。本发明所述技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1