一种欧冶炉竖炉布料方法与流程

1.本发明涉及一种欧冶炉竖炉布料方法。

背景技术:

2.欧冶炉的前身corex炉,corex 熔融还原法是奥钢联开发的非焦炼铁技术, 也是唯一实现工业化的熔融还原技术。通过 corex熔融还原炼铁将作为钢铁企业的前道工序,为炼钢工序生产铁水。corex竖炉布料器最早是采用蜘蛛脚布料器,从最早c1000的6条发展到c2000的12条,但随着c3000竖炉直径的放大,固定布料模式已不能适应炉况的变化。为提高布料模式的灵活性,后来发展出动态布料器。宝钢c3000由于受资源优化配置要求搬迁至八钢后命名为corex炉,欧冶炉竖炉在开炉前期沿用了c3000的竖炉动态布料器,在欧冶炉的生产过程中竖炉动态布料器存在以下缺陷和弊端:1、设备缺陷:宝钢c3000动态布料器的发展和使用经验看,主要存在三种部件失效,c-3000炉对其做了相应的改进。

①ꢀ

轴承失效:因轴承长期处于恶劣的高温环境中,得不到良好的润滑导致轴承失效。

②ꢀ

连接溜槽的失效:主要体现在连接溜槽的连接附件损坏,由于受液压缸产生的力的影响和高温使连接件很容易变形及断裂,导致其无法正常工作。

③ꢀ

布料溜槽的失效:因布料溜槽长期在高温的环境中运行所导致的磨损和变形失效。

3.2、工艺弊端:炉料由欧冶炉竖炉动态布料器直接通过溜槽出料口落入炉内位置造成布料不精确,炉内每一个圆环料面宽度不一致和球团较强滚动性造成的布料不均匀等问题。竖炉如果采用平铺型布料模式或a字形布料模式将会导致竖炉压差大幅上升,金属化率下降。边缘煤气流难控、发展,易造成竖炉围管破损,围管处煤气进入竖炉的初始煤气流速下降,动能不足,很难穿透到竖炉中心,造成边缘气流过强,煤气利用率下降。而且边缘过吹造成竖炉炉料黏结,导致dri下降管频繁堵塞,严重影响生产的作业率和稳定性。

技术实现要素:

4.对于上述欧冶炉竖炉动态布料器的弊端,本发明提出一种欧冶炉竖炉布料方法。

5.本发明所采取的技术方案是:一种欧冶炉竖炉布料方法,具体流程:料仓

→

上料主皮带

→

垂直胶带机

→

水平输送带

→

上料罐

→

中间罐

→

下料罐

→

矿布料器

→

竖炉;所述的碱性烧结矿、酸性球团、生矿、焦丁通过矿布料器布料溜槽实现环形布料方式,控制料面形状,形成边缘和中心两道气流模式;预设布料档位,根据布料档位按照自竖炉边缘至中心的布料顺序将料批布入至当前批次;当前批次布料完毕后,获取实际的布料时间;判断所述实际布料时间与预设的布料总时间之间的差值是否满足预设的布料修正条件;若所述实际布料时间与预设的布料时间之间的差值满足预设的布料修正条件,对所述当前炉次的下一炉次进行布料时,则根据所述差值调整料流阀的阀门开度,直至布料误差满足预设的误差范围;如此,当前炉次的布料有误差时,在对当前批次的下一批次布料时,会根据实际布料总时间与预设的布料总时间之间的差值进行自学习,从而调整阀门开度,提高下一批次及下一批次的后续炉次碱性烧

结矿、酸性球团、生矿、焦丁的分布厚量的布料精度;预设布料档位具体如下:料线设置:1.5m;档位设置:按照8个档位设置,布料时间由260s,起始角度设置0

°

,终了角度360

°

;所述的竖炉一批料的布料周期即为一个布料档位料从中心到边缘再回到中心的时间设定为260s,采用环形布料,一个布料档位的起始角度为0,终止角度为360度,各档位布料厚度,是相对值,根据循环时间和相对布料厚度计算出每个档位上的布料时间;旋转速度,即布料器每分钟转多少转,设定6转/分钟;旋转方向选为顺时针,布料器不同倾角对应不同的档位;所述的竖炉的一批料的布料周期是从料流阀打开开始下料,一批料布完则料流阀全开后自动关闭;矿料流阀的开度是根据每批料的布料时间来自动调整,每批布料时间260秒,如实际布料时间超过设定时间,则下一批料布料的时候矿料流阀自动开大,如实际布料时间低于设定时间,则下一批料布料的时候矿料流阀自动关小,直到料批布料实际时间与设定时间偏差不超过5秒钟,矿料流阀才会稳定在一个开度;上述布料方法最终控制竖炉炉料断面平台宽度,控制在竖炉炉喉半径的5/3水平左右,控制布料的角度差来控制料面平台宽度,调整布料起始角度和终止角度调整平台宽度2m左右和漏斗深度1.5m,形成的“v”字形料面形状;布料矩阵两个档位之间的角差最大不超过 5.5

°

。

6.与现有技术相比,本发明的技术方案具有如下有益效果:1 炉料经溜槽出口下料槽进行布料,能够使炉料沿布料圆环线形成多种不同大小圆弧的循环曲线,实现改善了炉料欧冶炉竖炉动态布料器直接通过溜槽出料口落入炉内位置不精确、炉内每一个圆环料面宽度不一致和球团较强滚动性造成的布料不均匀等问题,减轻了炉内不同料面高度差,增加了欧冶炉竖炉布料的均匀性,实现了精准合理布料,特别是定点布料和球团布料准度,对提高煤气流利用率,竖炉金属化率和稳定炉况均有积极作用。竖炉金属化率由49.8%提高到了60%2竖炉料流阀克服料罐内炉料的重力作用,通过竖炉料流阀开度自动补偿调节,杜绝了布料过程中前期料流量通常高于后期料流量,造成布料厚度以及料流中心落点前后不一致现象。实现了精准布料,实现更加均匀合理的布料。

7.3调整为v形布料后,中心煤气流能够有所发展,使压差下降,在压差和金属化率之间找到平衡点。

8.本发明的竖炉炉顶是利用无料钟装置实现欧冶炉竖炉布料控制的,无料钟设备用齿轮箱通过溜槽的转动将炉料布入炉内,本发明布料器的结构特点是过溜槽的转动依靠旋转筒结构,在旋转筒与布料器固定部分的密封均采用氮气密封,同时,氮气也可以作为冷却气体。此设备消除了欧冶炉竖炉动态布料器的存在三种部件失效,

①ꢀ

轴承失效、

②ꢀ

连接溜槽的失效。

③ꢀ

布料溜槽的失效提高设备的稳定性。本发明的非高炉欧冶炉竖炉布料装置布

料的方法一般采用碱性烧结矿—酸性球团矿—生矿—焦丁的顺序分层布入炉内模式,也就是小焦、矿石分别交替布入炉内,炉料进入炉内后会在炉顶形成一个带平台的“平台+漏斗”型料面形状,一般而言,料面形状比较规整、均衡, 料面高度基本统一,此布料方法可以杜绝因原料料面形状发生变形,造成的偏料、滑料、管道、崩料等对料面破坏作用,做到料面的均衡,若一旦料面均衡受到破坏,通过此方法可调整改变炉内煤气流分布,改善竖炉冶炼进程,使竖炉的氧化还原反应的顺利进行,可以快速处理竖炉的异常料面形状恢复到正常料面。

9.一种欧冶炉竖炉布料装置和方法,该方法通过调整竖炉布料模式,调整竖炉工艺参数,利用欧冶炉独有的结构,避免了高废钢比在高炉内造成高炉软熔带位置上移,高炉炉身粘结,阻碍边缘气流发展,高炉风量萎缩、压差升高、透气性变差,操作困难,高炉炉况不顺的影响产能及顺行的弊端,能大幅度的提高欧冶炉废钢入炉比例,并提高产量;大大降低了燃料的消耗,进而降低了co2的排放。

具体实施方式

10.一种欧冶炉竖炉布料方法,具体流程:料仓

→

上料主皮带

→

垂直胶带机

→

水平输送带

→

上料罐

→

中间罐

→

下料罐

→

矿布料器

→

竖炉;所述的碱性烧结矿、酸性球团、生矿、焦丁通过矿布料器布料溜槽实现环形布料方式,控制料面形状,形成边缘和中心两道气流模式;预设布料档位,根据布料档位按照自竖炉边缘至中心的布料顺序将料批布入至当前批次;当前批次布料完毕后,获取实际的布料时间;判断所述实际布料时间与预设的布料总时间之间的差值是否满足预设的布料修正条件;若所述实际布料时间与预设的布料时间之间的差值满足预设的布料修正条件,对所述当前炉次的下一炉次进行布料时,则根据所述差值调整料流阀的阀门开度,直至布料误差满足预设的误差范围;如此,当当前炉次的布料有误差时,在对当前批次的下一批次布料时,会根据实际布料总时间与预设的布料总时间之间的差值进行自学习,从而调整阀门开度(开大或关小),提高下一批次及下一批次的后续炉次碱性烧结矿、酸性球团、生矿、焦丁的分布厚量的布料精度,避免出现料批布入太快,导致碱性烧结矿、酸性球团、生矿、焦丁布料厚度达不到设定的相对厚度;也可避免了料批布入太慢,导致矿石原料过剩的现象,确保矿石原料料面布料稳定可控,进而确保竖炉中心煤气流和边缘煤气流的稳定性。

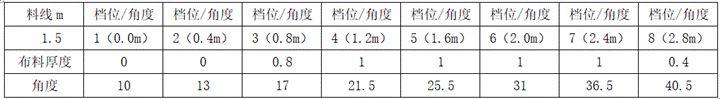

11.预设布料档位具体如下:料线设置:1.5m。

12.档位设置:按照8个档位设置,布料时间由260s,起始角度设置0

°

,终了角度360

°

,如下所示1(档位)/0(半径r)/0(布料相对厚度)/10(布料角度);2(档位)/0.4(半径r)/0(布料相对厚度)/13(布料角度);3(档位)/0.8(半径r)/0.8(布料相对厚度)/17(布料角度);

4(档位)/1.2(半径r)/1(布料相对厚度)/21.5(布料角度);5(档位)/1.6(半径r)/1(布料相对厚度)/25.5(布料角度);6(档位)/2.0(半径r)/1(布料相对厚度)/31(布料角度);7(档位)/2.4(半径r)/1(布料相对厚度)/36.5(布料角度);8(档位)/2.8(半径r)/0.4(布料相对厚度)/40.5(布料角度);所述的竖炉的一批料的布料周期即为一个布料档位料从中心到边缘再回到中心的时间设定为260s,采用环形布料,一个布料档位的起始角度为0,终止角度为360度,各档位布料厚度,是相对值,根据循环时间和相对布料厚度计算出每个档位上的布料时间。旋转速度,即布料器每分钟转多少转,设定6转/分钟。旋转方向选为顺时针,布料器不同倾角对应不同的档位。

13.所述的竖炉的一批料的布料周期是从料流阀打开开始下料,一批料布完则料流阀全开后自动关闭。矿料流阀的开度是根据每批料的布料时间来自动调整,每批布料时间260秒,如实际布料时间超过设定时间,则下一批料布料的时候矿料流阀自动开大,如实际布料时间低于设定时间,则下一批料布料的时候矿料流阀自动关小,直到料批布料实际时间与设定时间偏差不超过5秒钟,矿料流阀才会稳定在一个开度。典型的料流阀开度通常为15-22%,与之对应260秒的布料时间。

14.上述布料方法最终控制竖炉炉料断面平台宽度,控制在竖炉炉喉半径的5/3水平左右,控制布料的角度差来控制料面平台宽度,调整布料起始角度和终止角度调整平台宽度2m左右和漏斗深度1.5m,形成的“v”字形料面形状。1.5m的漏斗深度可造成竖炉布料平台一个中心部位的局部低料线,减小煤气上升阻力。控制漏斗原则是漏斗不能太宽,以免中心气流过盛影响燃料比,加深漏斗的方法加大起始角度。

15.布料矩阵各档位之间的角差分布应当注意连续稳定,不要差异过大,两个档位之间的角差最大不超过 5.5

°

,调整煤气流的分布,合理的煤气流分布将有助于获得低的竖炉料柱压差、高的煤气单耗和高的煤气利用率。因而可以获得高的金属化率。矿布料档位调整的总体趋势是压边、开放中心,从而抑制气流发展边缘,适当加强中心气流,进一步的装料制度控制,竖炉布料调整。

16.一种欧冶炉竖炉布料方法,下面详细说明本发明的具体实施方式,其作为本说明书的一部分,通过实施例来说明现场操作特征。

17.1、 竖炉结构质量百分比配比:烧结矿35%、球团矿55%、生矿4%、焦丁6%;2、 布料档位:矿线:1 /0、2/0、3/0、4/0.3、5/1、 6/1、7/1、8/0.2;3、矿布料器布料时间260s,竖炉以料位计方式加料。

18.一种欧冶炉竖炉布料装置和方法对应的操作参数调整实施例:熔炼率:170

±

5t/h;还原煤气温度控制:860

±

10℃;竖炉压差控制不高于80 kpa,布料前后压差波动控制在15kpa内。围管压差控制不高于45kpa,顶煤气单耗参考量780-830 m3/h。以竖炉顶温≤350℃控制竖炉参数;竖炉料位控制以机械探平均尺为准:1.5米,机械2.0米对应雷达17.9-18.3m。料流阀开度15-22%。

19.以上实施例所述仅是本发明的优选实施例方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1