一种纳米碳化钛增强2024铝基复合材料及其制备方法

1.本发明属于金属基复合材料制备的技术领域,尤其涉及一种纳米碳化钛增强2024铝基复合材料及其制备方法。

背景技术:

2.铝合金因其优异的耐腐蚀性、耐低温性及焊接特性,被广泛用于航空航天、汽车工业及铁路运输等行业。如今随着科技水平的发展,传统合金已经无法满足日益增加的功能需求。纳米颗粒增强铝基复合材料作为一种新型功能材料因其具有高的比模量、强度、硬度、耐腐蚀、耐磨性等优点,在航空航天、汽车制造等领域有广泛的应用前景。为提高铝合金的力学性能,通常采用纳米颗粒与其复合进行增强,制备纳米颗粒增强铝合金基复合材料。因纳米碳化钛(tic)具有高硬度、熔点、密度、热膨胀系数及与铝有相近的晶格结构等特点,成为纳米颗粒增强铝基复合材料研究的方向之一。

3.然而大量研究表明,利用传统搅拌铸造方法,基体熔液流动性差、tic纳米颗粒与铝基体润湿性差、tic纳米颗粒与铝基体界面结合不紧密、纳米颗粒团聚严重很难均匀分布在基体内等问题,这制约了纳米颗粒增强铝基复合材料性能的提升。有研究表面采用超声处理的方式可以提高纳米颗粒在铝合金中的分散性,例如专利公布号cn110747361a公开基于超声和机械搅拌的硼化钛增强铝基复合材料制备方法,先采用机械搅拌后进行超声处理,以此获得的纳米硼化钛增强铝基复合材料中的纳米tib2颗粒分布均匀,无团聚现象。专利公布号cn112795800a公开了一种2219铝基高熵合金复合材料的超声辅助制备方法,将alcocrfeni高熵合金颗粒加入到2219铝熔体内;将预热的超声工具杆插入铝熔体内进行超声振动处理,最终获得的2219铝基alcocrfeni高熵合金复合材料的力学强度得到明显提升。但是,仅采用机械搅拌或/和超声处理的方式制备碳化钛颗粒增强铝基复合材料时,仍存在tic纳米颗粒与铝基体界面结合不紧密、纳米颗粒团聚严重等问题,特别是在制备2024铝合金中表现更为明显,导致所制备铝基复合材料的力学性能提升有限。

技术实现要素:

4.针对tic纳米颗粒与2024铝基体界面结合不紧密、纳米颗粒团聚严重和2024铝基复合材料力学强度低的技术问题,本发明提出一种纳米碳化钛增强2024铝基复合材料及其制备方法,所制备的2024铝基复合材料中tic纳米颗粒分布均匀,同时晶粒尺寸更小分布更均匀,拉伸强度提升明显。

5.为了达到上述目的,本发明的技术方案是这样实现的:

6.一种纳米碳化钛增强2024铝基复合材料的制备方法,包括以下步骤:

7.第一步:称取一定量的2024铝合金铸锭备用;

8.第二步:称取一定量的tic纳米颗粒,放置在盛有丙酮溶液的烧杯中,将此烧杯在超声波清洗装置中清洗5-20分钟,后静置1-10分钟,滤去悬浮液,再将清洗后的tic纳米颗粒放置在干燥机中进行干燥处理,干燥温度60-80℃,干燥时间1-5小时;

9.第三步:将称取好的2024铝合金铸锭装进坩埚放置在已经设置好温度为750-850℃的电阻炉中,除气打渣后保温2-5个小时,然后将电阻炉的温度降至620-650℃,形成半固态浆液;

10.第四步:向形成的半固态浆液中加入干燥的tic纳米颗粒,进行机械搅拌,待tic纳米颗粒全部加入到熔体中后,取出机械搅拌装置,制得半固态混合浆液;

11.第五步:将上述半固态混合浆液升温至750-850℃,形成混合熔体,采用预热过的超声杆进行超声振动处理;

12.第六步:超声振动结束后,取出超声杆,将混合熔体浇注在预热400-500℃的石墨模具中,并将此石墨模具放入带有液氮的容池中进行冷却,最终得到纳米碳化钛增强2024铝基复合材料。

13.所述第二步中,tic纳米颗粒的粒径为60-100nm。

14.所述纳米碳化钛增强2024铝基复合材料中tic纳米颗粒的添加量为1.1wt%。tic纳米颗粒的添加比例,稍有不一样,就会影响复合材料的性能,1.1wt%是经过理论和实验得出的准确数值。

15.所述第四步中,在氩气气氛保护环境下加入干燥的tic纳米颗粒,tic纳米的加入和机械搅拌同时进行。

16.所述第四步中,机械搅拌前将机械搅拌转子预热到620-650℃,机械搅拌速率为300-500r/min,搅拌时间为1-2min。优选的,机械搅拌转子预热温度与半固态浆液温度保持一致,避免在插入半固态浆液时产生温度差。

17.所述第五步中,超声振动处理在氩气气氛保护环境下进行,并提前将超声杆工具头预热到750-850℃,优选的,超声杆的预热温度与熔体保持一致,这样做的目的是避免将超声杆插入熔体中产生温度差。超声杆端面浸入后距离液面15-25mm,超声振动频率为19-21khz,振动功率为300-450w,振动时间为5-20min。

18.本发明的有益效果:在2024铝合金为半固态浆液时加入tic纳米颗粒,对纳米在熔体中的分布进行宏观调控,当熔体处于半固态时,加入机械搅拌会与熔体之间产生很大的剪切力且熔体有较低的潜热,加入的纳米颗粒在这种剪切力的作用下,易在熔体中分散。待得纳米颗粒完全进入熔体中后,再加入超声装置,利用超声波的空化效应和声流效应提高纳米颗粒的润湿性及促进纳米颗粒在熔体中扩散分布,改善纳米颗粒在tic/2024铝基复合材料中的均匀分布,强化纳米颗粒与铝基体的结合界面。将半固态机械搅拌与超声波处理相结合,所制备的2024铝基复合材料中tic纳米颗粒分布均匀,同时晶粒尺寸更小分布更均匀,拉伸强度提升明显。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1为纳米碳化钛增强2024铝基复合材料微观组织,其中(a)为tic纳米颗粒在2024铝基体中的分布,(b)为单个tic纳米颗粒与2024铝基体的界面结构。

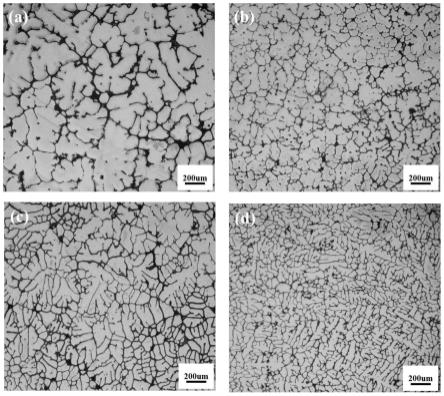

21.图2为材料晶粒组织,其中(a)为2024l铝合金,(b)为机械搅拌制备的1.1wt%tic/2024铝基复合材料,(c)为熔融态机械+超声振动制备的1.1wt%tic/2024铝基复合材料,(d)为半固态机械+超声振动制备的1.1wt%tic/2024铝基复合材料。。

22.图3为材料拉伸应力应变曲线,其中(a)为机械搅拌制备的2024铝合金,(b)为机械搅拌制备的1.1wt%tic/2024铝基复合材料,(c)为熔融态机械+超声振动制备的1.1wt%tic/2024铝基复合材料,(d)为半固态机械+超声振动制备的1.1wt%tic/2024铝基复合材料。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1

25.一种纳米碳化钛增强2024铝基复合材料的制备方法,包括如下步骤:

26.第一步:称取一定量的2024铝合金铸锭备用;

27.第二步:称取一定量粒径为60nm的tic纳米颗粒,放置在盛有丙酮溶液的烧杯中,将此烧杯在超声波清洗装置中清洗10分钟,后静置5分钟,滤去悬浮液,再将清洗后的tic纳米颗粒放置在干燥机中进行干燥处理,干燥温度70℃,干燥时间3小时;

28.第三步:将称取好的2024铝合金铸锭装进坩埚放置在已经设置好的750℃的电阻炉中,除气打渣后保温4个小时,然后将电阻炉的温度降至630℃,形成半固态浆液;

29.第四步:在氩气气氛环境下向形成的半固态浆液中加入干燥的tic纳米颗粒,纳米碳化钛增强2024铝基复合材料中tic纳米颗粒的添加量为1.1wt%;并提前将机械搅拌转子预热到630℃,进行机械搅拌,机械搅拌速率为400r/min,搅拌时间为2min,加入tic纳米颗粒的过程和机械搅拌同时进行,待tic纳米颗粒全部加入到熔体中后,取出机械搅拌装置,制得半固态混合浆液;

30.第五步:将上述半固态混合浆液升温至800℃,形成混合熔体,在氩气气氛保护环境下将超声杆预热至800℃浸入混合熔体中进行超声振动处理,超声杆端面浸入后距离液面20mm,超声振动频率为19khz,振动功率为300w,振动时间为20min;

31.第六步:超声振动结束后,取出超声杆,将混合熔体浇注在预热400℃的石墨模具中,并将此石墨模具放入带有液氮的容池中进行冷却,最终得到纳米碳化钛增强2024铝基复合材料。所制备纳米碳化钛增强2024铝基复合材料的微观结构如图1所示。

32.实施例2

33.一种纳米碳化钛增强2024铝基复合材料的制备方法,包括如下步骤:

34.第一步:称取一定量的2024铝合金铸锭备用;

35.第二步:称取一定量粒径为60nm的tic纳米颗粒,放置在盛有丙酮溶液的烧杯中,将此烧杯在超声波清洗装置中清洗10分钟,后静置5分钟,滤去悬浮液,再将清洗后的tic纳米颗粒放置在干燥机中进行干燥处理,干燥温度70℃,干燥时间3小时;

36.第三步:将称取好的2024铝合金铸锭装进坩埚放置在已经设置好的800℃的电阻

炉中,除气打渣后保温4个小时,然后将电阻炉的温度降至620℃,形成半固态浆液;

37.第四步:在氩气气氛环境下向形成的半固态浆液中加入干燥的tic纳米颗粒,纳米碳化钛增强2024铝基复合材料中tic纳米颗粒的添加量为1.1wt%;并提前将机械搅拌转子预热到620℃,进行机械搅拌,机械搅拌速率为400r/min,搅拌时间为2min,加入tic纳米颗粒的过程和机械搅拌同时进行,待tic纳米颗粒全部加入到熔体中后,取出机械搅拌装置,制得半固态混合浆液;

38.第五步:将上述半固态混合浆液升温至850℃,形成混合熔体,在氩气气氛保护环境下将超声杆预热至800℃浸入混合熔体中进行超声振动处理,超声杆端面浸入后距离液面20mm,超声振动频率为20khz,振动功率为375w,振动时间为10min;

39.第六步:超声振动结束后,取出超声杆,将混合熔体浇注在预热500℃的石墨模具中,并将此石墨模具放入带有液氮的容池中进行冷却,最终得到纳米碳化钛增强2024铝基复合材料。

40.实施例3

41.一种纳米碳化钛增强2024铝基复合材料的制备方法,包括如下步骤:

42.第一步:称取一定量的2024铝合金铸锭备用;

43.第二步:称取一定量粒径为80nm的tic纳米颗粒,放置在盛有丙酮溶液的烧杯中,将此烧杯在超声波清洗装置中清洗20分钟,后静置10分钟,滤去悬浮液,再将清洗后的tic纳米颗粒放置在干燥机中进行干燥处理,干燥温度60℃,干燥时间5小时;

44.第三步:将称取好的2024铝合金铸锭装进坩埚放置在已经设置好的850℃的电阻炉中,除气打渣后保温2个小时,然后将电阻炉的温度降至650℃,形成半固态浆液;

45.第四步:在氩气气氛环境下向形成的半固态浆液中加入干燥的tic纳米颗粒,纳米碳化钛增强2024铝基复合材料中tic纳米颗粒的添加量为1.1wt%;并提前将机械搅拌转子预热到650℃,进行机械搅拌,机械搅拌速率为300r/min,搅拌时间为2min,加入tic纳米颗粒的过程和机械搅拌同时进行,待tic纳米颗粒全部加入到熔体中后,取出机械搅拌装置,制得半固态混合浆液;

46.第五步:将上述半固态混合浆液升温至750℃,形成混合熔体,在氩气气氛保护环境下将超声杆预热至750℃浸入混合熔体中进行超声振动处理,超声杆端面浸入后距离液面15mm,超声振动频率为21khz,振动功率为450w,振动时间为5min;

47.第六步:超声振动结束后,取出超声杆,将混合熔体浇注在预热450℃的石墨模具中,并将此石墨模具放入带有液氮的容池中进行冷却,最终得到纳米碳化钛增强2024铝基复合材料。

48.实施例4

49.一种纳米碳化钛增强2024铝基复合材料的制备方法,包括如下步骤:

50.第一步:称取一定量的2024铝合金铸锭备用;

51.第二步:称取一定量粒径为100nm的tic纳米颗粒,放置在盛有丙酮溶液的烧杯中,将此烧杯在超声波清洗装置中清洗5分钟,后静置1分钟,滤去悬浮液,再将清洗后的tic纳米颗粒放置在干燥机中进行干燥处理,干燥温度80℃,干燥时间1小时;

52.第三步:将称取好的2024铝合金铸锭装进坩埚放置在已经设置好的750℃的电阻炉中,除气打渣后保温5个小时,然后将电阻炉的温度降至630℃,形成半固态浆液;

53.第四步:在氩气气氛环境下向形成的半固态浆液中加入干燥的tic纳米颗粒,纳米碳化钛增强2024铝基复合材料中tic纳米颗粒的添加量为1.1wt%;并提前将机械搅拌转子预热到630℃,进行机械搅拌,机械搅拌速率为500r/min,搅拌时间为1.5min,加入tic纳米颗粒的过程和机械搅拌同时进行,待tic纳米颗粒全部加入到熔体中后,取出机械搅拌装置,制得半固态混合浆液;

54.第五步:将上述半固态混合浆液升温至800℃,形成混合熔体,在氩气气氛保护环境下将超声杆预热至800℃浸入混合熔体中进行超声振动处理,超声杆端面浸入后距离液面25mm,超声振动频率为19khz,振动功率为300w,振动时间为20min;

55.第六步:超声振动结束后,取出超声杆,将混合熔体浇注在预热400℃的石墨模具中,并将此石墨模具放入带有液氮的容池中进行冷却,最终得到纳米碳化钛增强2024铝基复合材料。

56.对比例

57.对比样品1制备步骤如下:

58.第一步:称取一定量的2024铝合金铸锭备用;

59.第二步:称取一定量粒径为60nm的tic纳米颗粒,放置在盛有丙酮溶液的烧杯中,将此烧杯在超声波清洗装置中清洗10分钟,后静置5分钟,滤去悬浮液,再将清洗后的tic纳米颗粒放置在干燥机中进行干燥处理,干燥温度70℃,干燥时间3小时;

60.第三步:将称取好的2024铝合金铸锭装进坩埚放置在已经设置好的750℃的电阻炉中,除气打渣后保温4个小时,在氩气气氛环境加入干燥的tic纳米颗粒,纳米碳化钛增强2024铝基复合材料中tic纳米颗粒的添加量为1.1wt%;并提前将机械搅拌转子预热到750℃,进行机械搅拌,机械搅拌速率为400r/min,搅拌时间为2min,加入tic纳米颗粒的过程和机械搅拌同时进行,待tic纳米颗粒全部加入到熔体中后,取出机械搅拌装置,得到混合熔体。

61.第四步:将混合熔体浇注在预热400℃的石墨模具中,并将此石墨模具放入带有液氮的容池中进行冷却,最终得到对比样品1,记作机械搅拌制备的1.1wt%tic/2024铝基复合材料。

62.对比样品2制备步骤如下:

63.将称取好的2024铝合金铸锭装进坩埚放置在已经设置好的750℃的电阻炉中,除气打渣后保温4个小时,随后将机械搅拌转子预热到750℃,进行机械搅拌,机械搅拌速率为400r/min,搅拌时间为2min,搅拌结束后浇注在预热400℃的石墨模具中,并将此石墨模具放入带有液氮的容池中进行冷却,最终得到对比样品2,记作机械搅拌制备的2024铝合金。

64.对比样品3制备步骤如下:

65.其制备方法与制备对比样品1的区别在于第三步进行机械搅拌后,进行超声处理,超声处理的步骤为在氩气气氛保护环境下将超声杆预热至800℃浸入混合熔体中进行超声振动处理,超声杆端面浸入后距离液面20mm,超声振动频率为19khz,振动功率为300w,振动时间为20min;超声完成后进行浇筑,得到对比样品3,熔融态机械+超声振动1.1wt%tic/2024。

66.对实施例1制备样品(记作半固态机械+超声振动制备的1.1wt%tic/2024铝基复合材料)、对比样品1、对比样品2和对比样品3的晶粒组织进行测试,晶体形貌如图2所示,测

试结果如表1,图2(a)2024合金的平均晶粒的尺寸为208μm,图2(b)机械搅拌状态下1.1wt%tic/2024复合材料的平均晶粒尺寸为189μm,图2(c)熔融状态下机械+超声振动1.1wt%tic/2024复合材料的平均晶粒尺寸为135μm,图2(d)半固态下机械+超声振动1.1wt%tic/2024复合材料的平均晶粒尺寸为92μm。加入超声振动后的晶粒尺寸比没有加超声振动的复合材料晶粒尺寸要小,且经过半固态方法制备的复合材料的晶粒尺寸最小,因此,在半固态机械搅拌到熔融态超声振动的方法是可行有效的。

67.表1不同样品的平均晶粒的尺寸

[0068][0069]

随后对样品的力学性能进行测试,拉伸应力应变曲线如图3所示,最大抗拉强度如表2所示,图3线(a)2024合金的最大抗拉强度为148mpa,图3线(b)机械搅拌状态下1.1wt%tic/2024复合材料的最大抗拉强度为179mpa,图3线(c)熔融状态下机械+超声振动1.1wt%tic/2024复合材料的最大抗拉强度为220mpa,图3线(d)半固态下机械+超声振动1.1wt%tic/2024复合材料的的最大抗拉强度为259mpa。可以看出,加入超声振动后的抗拉强度比没有加超声振动的复合材料的抗拉强度要大,且经过半固态方法制备的复合材料的抗拉强度最大,因此,在半固态机械搅拌到熔融态超声振动的方法是可行有效的。这是由于当熔体处于完全熔融状态时,由于熔融态合金的张力和潜热很大,且纳米颗粒的比表面能也很大,因此在这种情况下,熔体和颗粒之间会产生互异性,两者很难润湿结合在一起。当熔体处于半固态时(620-650℃),加入机械搅拌会与熔体之间产生很大的剪切力且熔体有较低的潜热,加入的纳米颗粒在这种剪切力的作用下,易在熔体中分散。

[0070]

表2不同样品的最大抗拉强度

[0071][0072][0073]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1