一种钢厂干法脱硫灰的处理方法与流程

[0001]

本发明属于固废处理技术领域,尤其涉及一种钢厂干法脱硫灰的处理方法。

背景技术:

[0002]

近年来干法脱硫工艺在钢铁企业中已成为主流的脱硫方式,石灰石干法脱硫产生的脱硫灰的主要成分为亚硫酸钙,而亚硫酸钙会影响脱硫灰作为石膏基胶凝材料的胶凝性能,以及影响脱硫灰作为水泥调凝剂的凝结时间等,限制了脱硫灰的综合利用。

[0003]

现有的干法脱硫灰处理方法主要是向脱硫灰中加入质量为干法脱硫灰的质量的1~3倍的硫酸,使亚硫酸钙转化成硫酸钙。但是常温下硫酸的氧化性一般,尤其是在被稀释后其氧化性更低,氧化还原电位仅为0.17v,即硫酸一般是为氧气提供酸性环境,使氧气更易氧化亚硫酸钙;虽然氧气的氧化电位为1.23v,但是其在水中的溶解度低。因此,亚硫酸钙的氧化效率不高,且产物含水率高。

[0004]

可见,现有的干法脱硫灰处理方法还存在着亚硫酸钙的氧化效率不高,产物含水率高的技术问题。

技术实现要素:

[0005]

本发明实施例的目的在于提供一种钢厂干法脱硫灰的处理方法,旨在解决现有的干法脱硫灰处理方法还存在着亚硫酸钙的氧化效率不高,产物含水率高的技术问题。

[0006]

本发明实施例是这样实现的,一种钢厂干法脱硫灰的处理方法,包括:

[0007]

向钢厂干法脱硫灰中注入spm废酸,并持续搅拌至反应结束,得到半干状态的改性干法脱硫灰物料,其中所述spm废酸与所述钢厂干法脱硫灰的混合质量比为1:2~4。

[0008]

本发明实施例提供的一种钢厂干法脱硫灰的处理方法,向钢厂干法脱硫灰中注入spm废酸,其中的过氧化氢在硫酸环境中会生成过氧单硫酸(卡罗酸),卡罗酸的氧化还原电位为1.776v,能将亚硫酸钙迅速氧化成硫酸钙,进而提高亚硫酸钙的氧化效率;同时,控制spm废酸与钢厂干法脱硫灰的混合质量比为1:2~4,通过减少废酸的用量,使最终的产物依然能处于半干状态,极大地缩短了产物的干燥时间,且最终制备出的半干状态的改性干法脱硫灰物料可直接用作石膏基材料的原料,水泥的调凝剂以及火山灰材料的硫酸盐激发剂。

附图说明

[0009]

图1为本发明实施例提供的一种钢厂干法脱硫灰处理方法的工艺流程图;

[0010]

图2为本发明实施例提供的另一种钢厂干法脱硫灰处理方法的工艺流程图;

[0011]

图3为本发明实施例提供的又一种钢厂干法脱硫灰处理方法的工艺流程图;

[0012]

图4为本发明实施例提供的再一种钢厂干法脱硫灰处理方法的工艺流程图;

[0013]

图5为本发明实施例提供的还一种钢厂干法脱硫灰处理方法的工艺流程图;

[0014]

图6为本发明实施例提供一种处理钢厂干法脱硫灰的装置图。

具体实施方式

[0015]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0016]

本发明实施例提供一种钢厂干法脱硫灰的处理方法,包括:

[0017]

向钢厂干法脱硫灰中注入spm废酸,并持续搅拌至反应结束,得到半干状态的改性干法脱硫灰物料,其中所述spm废酸与所述钢厂干法脱硫灰的混合质量比为1:2~4。

[0018]

在本发明实施例中,钢厂干法脱硫灰主要包括亚硫酸钙、碳酸钙和氢氧化钙,现有技术中通常是通过向脱硫灰中加入硫酸,将干法脱硫灰中的亚硫酸钙氧化成硫酸钙,将碳酸钙、氢氧化钙转化成硫酸钙,但是常温下硫酸的氧化性一般,尤其是在被稀释后其氧化性更低,氧化还原电位仅为0.17v,导致亚硫酸钙的氧化效率不高,在这种情况下,硫酸一般是为氧气提供酸性环境,使氧气更易氧化亚硫酸钙,虽然氧气的氧化电位达到了1.23v,但是其在水中的溶解度低,使亚硫酸钙的氧化效率也不高。而本发明通过向钢厂干法脱硫灰中注入spm废酸,其中的过氧化氢在硫酸环境中会生成卡罗酸,卡罗酸的氧化还原电位高达1.776v,属于氧化性极强的超强酸,能将亚硫酸钙迅速氧化成硫酸钙,从而提高亚硫酸钙的氧化效率。所述生成卡罗酸以及卡罗酸氧化亚硫酸钙的反应式如下:

[0019]

h2o2+h2so4→

h2so5+h2o

[0020]

h2so5+ca2so3→

ca2so4+h2so4[0021]

在本发明实施例中,向钢厂干法脱硫灰中注入spm废酸,并控制spm废酸与钢厂干法脱硫灰的混合质量比为1:2~4,现有技术中通常是将干法脱硫灰和水混合,搅拌制得干法脱硫灰溶液后,再通入硫酸,且硫酸的质量为干法脱硫灰的质量的1~3倍。而本发明通过直接向干法脱硫灰的干物料中注入spm废酸,并控制spm废酸与干法脱硫灰的混合质量比小于1:1,减少处理过程中物料的含水量,从而使产物依然处于半干状态,且最终得到的半干状态的改性干法脱硫灰物料的含水率为3~5%,相当于湿法氧化法得到的产物经过自然风干10天左右的含水率,极大地缩短了产物的干燥时间;另外,半干状态的改性干法脱硫灰物料还可直接用作石膏基材料的原料,水泥的调凝剂以及火山灰材料的硫酸盐激发剂,优先的,采用自然风干或者设备烘干对半干状态的改性干法脱硫灰物料进行干燥,有利于改性干法脱硫灰物料的储存、备用。

[0022]

在本发明实施例中,向钢厂干法脱硫灰中注入spm废酸,并持续搅拌至反应结束,使干法脱硫灰和spm废酸能够充分接触,保证干法脱硫灰中的亚硫酸钙、碳酸钙、氢氧化钙能够充分转化成硫酸钙,从而提高最终的产物的品质,优选的,搅拌速度控制在80~120rpm,反应时间控制在20~40min即可。

[0023]

在本发明实施例中,由于向干法脱硫灰中注入spm废酸后,会使干法脱硫灰变得粘稠,不利于混合物料之间充分接触,为此,我们在向干法脱硫灰中注入spm废酸的过程中,也向干法脱硫灰中通入含氧气体,含氧气体的介入,起到补充氧气的作用,有利于提高亚硫酸钙氧化成硫酸钙的速度,优选的,从反应容器底部以切向进风的方式通入含氧气体,使物料在切向气流和搅拌桨的共同作用下处于疏松的旋流状态,有利于固相、液相和气相物质的充分接触,促进反应的进行。

[0024]

在本发明实施例中,在向干法脱硫灰中注入spm废酸之前,先将干法脱硫灰与水洗

石屑颗粒按照一定混合质量比进行混合,并搅拌均匀,通过加入水洗石屑颗粒起到了进一步疏松混合物料的作用,降低混合物料的粘度,进一步促进反应的进行,优先的,干法脱硫灰与水洗石屑颗粒的混合质量比为4~6:1,避免水洗石屑颗粒加入量过少,起不到疏松混合物料的作用,而加入量过多,会降低spm废酸与干法脱硫灰的接触面积,不利于混合物料充分反应,优先的,水洗石屑颗粒的粒度为3~5mm。

[0025]

在本发明实施例中,考虑到反应结束后改性干法脱硫灰物料中残留的水洗石屑颗粒会影响产物的品质,为此,我们进一步对改性干法脱硫灰物料进行筛分,分离剩余的水洗石屑颗粒,从而得到纯度高的脱硫灰物料,同时水洗石屑颗粒还可以循环利用。

[0026]

为了使上述方案更加具体,提供如下实施例。

[0027]

实施例1:

[0028]

将钢厂干法脱硫灰(钢厂干法脱硫灰来源于钢铁企业烧结机)与粒度约为4mm的水洗石屑颗粒按照5:1的混合质量比混合,并搅拌均匀;

[0029]

向干法脱硫灰与水洗石屑颗粒的混合物中注入spm废酸(spm废酸来源于半导体清洗工艺,主要成分为硫酸和过氧化氢),持续搅拌,搅拌速度为100rpm,并向上述混合物中通入含氧气体,其中控制spm废酸与干法脱硫灰的混合质量比为1:3;

[0030]

反应30min后,对改性干法脱硫灰物料进行筛分,分离剩余的水洗石屑颗粒,并将半干状态的改性干法脱硫灰物料放进烘干设备中,与60℃干燥1.5h,待干燥后的产物冷却至室温后,将其进行充分松散,得到全干状态的改性干法脱硫灰物料。

[0031]

本实施例最终得到的改性干法脱硫灰产物中亚硫酸钙含量为2.7%,比原干法脱硫灰中亚硫酸钙含量降低了63.0%,即亚硫酸钙的氧化率为95.9%,且产物的含水率为4.3%。

[0032]

实施例2:

[0033]

将钢厂干法脱硫灰(钢厂干法脱硫灰来源于钢铁企业烧结机)与粒度约为3mm的水洗石屑颗粒按照6:1的混合质量比混合,并搅拌均匀;

[0034]

向干法脱硫灰与水洗石屑颗粒的混合物中注入spm废酸(spm废酸来源于半导体清洗工艺,主要成分为硫酸和过氧化氢),持续搅拌,搅拌速度为80rpm,并向上述混合物中通入含氧气体,其中控制spm废酸与干法脱硫灰的混合质量比为1:2;

[0035]

反应20min后,对改性干法脱硫灰物料进行筛分,分离剩余的水洗石屑颗粒,并将半干状态的改性干法脱硫灰物料放进烘干设备中,与60℃干燥2h,待干燥后的产物冷却至室温后,将其进行充分松散,得到全干状态的改性干法脱硫灰物料。

[0036]

本实施例最终得到的改性干法脱硫灰产物中亚硫酸钙含量为4.3%,比原干法脱硫灰中亚硫酸钙含量降低了61.5%,即亚硫酸钙的氧化率为93.5%,且产物的含水率为5.0%。

[0037]

实施例3:

[0038]

将钢厂干法脱硫灰(钢厂干法脱硫灰来源于钢铁企业烧结机)与粒度约为5mm的水洗石屑颗粒按照4:1的混合质量比混合,并搅拌均匀;

[0039]

向干法脱硫灰与水洗石屑颗粒的混合物中注入spm废酸(spm废酸来源于半导体清洗工艺,主要成分为硫酸和过氧化氢),持续搅拌,搅拌速度为120rpm,并向上述混合物中通入含氧气体,其中控制spm废酸与干法脱硫灰的混合质量比为1:4;

[0040]

反应40min后,对改性干法脱硫灰物料进行筛分,分离剩余的水洗石屑颗粒,并将半干状态的改性干法脱硫灰物料放进烘干设备中,与60℃干燥1h,待干燥后的产物冷却至室温后,将其进行充分松散,得到全干状态的改性干法脱硫灰物料。

[0041]

本实施例最终得到的改性干法脱硫灰产物中亚硫酸钙含量为4.8%,比原干法脱硫灰中亚硫酸钙含量降低了60.5%,即亚硫酸钙的氧化率为92.6%,且产物的含水率为3.6%。

[0042]

实施例4:

[0043]

将钢厂干法脱硫灰(钢厂干法脱硫灰来源于钢铁企业烧结机)与粒度约为4mm的水洗石屑颗粒按照5:1的混合质量比混合,并搅拌均匀;

[0044]

向干法脱硫灰与水洗石屑颗粒的混合物中注入spm废酸(spm废酸来源于半导体清洗工艺,主要成分为硫酸和过氧化氢),持续搅拌,搅拌速度为100rpm,其中控制spm废酸与干法脱硫灰的混合质量比为1:3;

[0045]

反应30min后,对改性干法脱硫灰物料进行筛分,分离剩余的水洗石屑颗粒,并将半干状态的改性干法脱硫灰物料放进烘干设备中,与60℃干燥1.5h,待干燥后的产物冷却至室温后,将其进行充分松散,得到全干状态的改性干法脱硫灰物料。

[0046]

本实施例最终得到的改性干法脱硫灰产物中亚硫酸钙含量为3.2%,比原干法脱硫灰中亚硫酸钙含量降低了62.4%,即亚硫酸钙的氧化率为95.1%,且产物的含水率为4.2%。

[0047]

实施例5:

[0048]

向钢厂干法脱硫灰(钢厂干法脱硫灰来源于钢铁企业烧结机)中注入spm废酸(spm废酸来源于半导体清洗工艺,主要成分为硫酸和过氧化氢),持续搅拌,搅拌速度为100rpm,并向上述混合物中通入含氧气体,其中控制spm废酸与干法脱硫灰的混合质量比为1:3;

[0049]

反应30min后,将半干状态的改性干法脱硫灰物料放进烘干设备中,与60℃干燥1.5h,待干燥后的产物冷却至室温后,将其进行充分松散,得到全干状态的改性干法脱硫灰物料。

[0050]

本实施例最终得到的改性干法脱硫灰产物中亚硫酸钙含量为3.8%,比原干法脱硫灰中亚硫酸钙含量降低了61.9%,即亚硫酸钙的氧化率为94.2%,且产物的含水率为4.4%。

[0051]

实施例6:

[0052]

将钢厂干法脱硫灰(钢厂干法脱硫灰来源于钢铁企业烧结机)与粒度约为4mm的水洗石屑颗粒按照5:1的混合质量比混合,并搅拌均匀;

[0053]

向干法脱硫灰与水洗石屑颗粒的混合物中注入spm废酸(spm废酸来源于半导体清洗工艺,主要成分为硫酸和过氧化氢),持续搅拌,搅拌速度为100rpm,并从反应容器底部以切向进风的方式向上述混合物中通入含氧气体,其中控制spm废酸与干法脱硫灰的混合质量比为1:3;

[0054]

反应30min后,对改性干法脱硫灰物料进行筛分,分离剩余的水洗石屑颗粒,并将半干状态的改性干法脱硫灰物料放进烘干设备中,与60℃干燥1.5h,待干燥后的产物冷却至室温后,将其进行充分松散,得到全干状态的改性干法脱硫灰物料。

[0055]

本实施例最终得到的改性干法脱硫灰产物中亚硫酸钙含量为2.5%,比原干法脱

硫灰中亚硫酸钙含量降低了63.4%,即亚硫酸钙的氧化率为96.2%,且产物的含水率为4.3%。

[0056]

实施例7:

[0057]

将钢厂干法脱硫灰(钢厂干法脱硫灰来源于钢铁企业烧结机)与粒度约为4mm的水洗石屑颗粒按照7:1的混合质量比混合,并搅拌均匀;

[0058]

向干法脱硫灰与水洗石屑颗粒的混合物中注入spm废酸(spm废酸来源于半导体清洗工艺,主要成分为硫酸和过氧化氢),持续搅拌,搅拌速度为100rpm,并向上述混合物中通入含氧气体,其中控制spm废酸与干法脱硫灰的混合质量比为1:3;

[0059]

反应30min后,对改性干法脱硫灰物料进行筛分,分离剩余的水洗石屑颗粒,并将半干状态的改性干法脱硫灰物料放进烘干设备中,与60℃干燥1.5h,待干燥后的产物冷却至室温后,将其进行充分松散,得到全干状态的改性干法脱硫灰物料。

[0060]

本实施例最终得到的改性干法脱硫灰产物中亚硫酸钙含量为4.5%,比原干法脱硫灰中亚硫酸钙含量降低了61.4%,即亚硫酸钙的氧化率为93.2%,且产物的含水率为4.4%。

[0061]

实施例8:

[0062]

将钢厂干法脱硫灰(钢厂干法脱硫灰来源于钢铁企业烧结机)与粒度约为4mm的水洗石屑颗粒按照3:1的混合质量比混合,并搅拌均匀;

[0063]

向干法脱硫灰与水洗石屑颗粒的混合物中注入spm废酸(spm废酸来源于半导体清洗工艺,主要成分为硫酸和过氧化氢),持续搅拌,搅拌速度为100rpm,并向上述混合物中通入含氧气体,其中控制spm废酸与干法脱硫灰的混合质量比为1:3;

[0064]

反应30min后,对改性干法脱硫灰物料进行筛分,分离剩余的水洗石屑颗粒,并将半干状态的改性干法脱硫灰物料放进烘干设备中,与60℃干燥1.5h,待干燥后的产物冷却至室温后,将其进行充分松散,得到全干状态的改性干法脱硫灰物料。

[0065]

本实施例最终得到的改性干法脱硫灰产物中亚硫酸钙含量为5.0%,比原干法脱硫灰中亚硫酸钙含量降低了60.8%,即亚硫酸钙的氧化率为92.4%,且产物的含水率为4.2%。

[0066]

对比例1:

[0067]

与实施例1的不同之处在于:向钢厂干法脱硫灰中注入普通工业废硫酸,该废硫酸不含有过氧化氢。

[0068]

本对比例最终得到的改性干法脱硫灰产物中亚硫酸钙含量为10.5%,比原干法脱硫灰中亚硫酸钙含量降低了55.2%,即亚硫酸钙的氧化率为84.0%,且产物的含水率为4.5%。

[0069]

对比例2:

[0070]

与实施例1的不同之处在于:spm废酸与钢厂干法脱硫灰的混合质量比为2:1。

[0071]

本对比例最终得到的改性干法脱硫灰产物中亚硫酸钙含量为3.4%,比原干法脱硫灰中亚硫酸钙含量降低了62.5%,即亚硫酸钙的氧化率为94.8%,且产物的含水率为10.2%。

[0072]

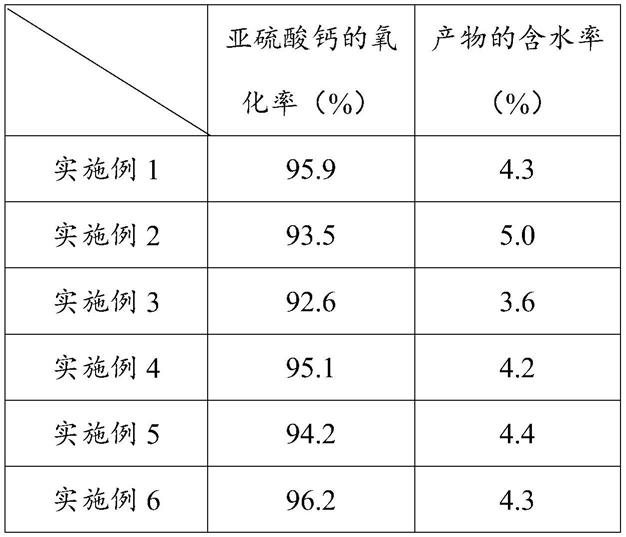

下述表1是实施例1~8和对比例1~2最终得到的改性干法脱硫灰产物中亚硫酸钙的氧化率以及产物的含水率。

[0073]

其中,亚硫酸钙的氧化率为反应前和反应后亚硫酸钙的百分质量差与反应前亚硫酸钙的百分质量的比值。

[0074]

表1:

[0075][0076]

续上表1:

[0077]

实施例793.24.4实施例892.44.2对比例184.04.5对比例294.810.2

[0078]

对比实施例1~8的结果,可以看出,采用本发明实施例公开的钢厂干法脱硫灰处理方法处理干法脱硫灰,能够有效地提高亚硫酸钙的氧化效率,降低产物的含水率。其中,对比实施例1和实施例4的结果可以看出,在向干法脱硫灰注入spm废酸的过程中通入含氧气体,含氧气体的介入起到了补充氧气的作用,提高了亚硫酸钙氧化成硫酸钙的速度;对比实施例1和实施例6的结果可以看出,从反应容器底部以切向进风的方式通入含氧气体,可以使物料在切向气流和搅拌桨的共同作用下处于疏松的旋流状态,有利于固相、液相和气相物质的充分接触,促进反应的进行,进一步提高了亚硫酸钙氧化率;对比实施例1、实施例7和实施例8的结果可以看出,水洗石屑颗粒加入量过少,起不到疏松混合物料的作用,而加入量过多,会降低spm废酸与干法脱硫灰的接触面积,不利于混合物料充分反应。此外,对比实施例1以及对比例1的结果可以看出,在处理过程中若注入普通工业废硫酸,导致亚硫酸钙的氧化效率明显降低,且最终效果也不如本发明公开的处理方法;而对比实施例1以及对比例2的结果可以看出,若将spm废酸与钢厂干法脱硫灰的混合质量比控制为2:1,导致最终产物的含水率明显增加。

[0079]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0080]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

[0081]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有1条留言

-

0137094... 来自[中国] 2022年05月14日 14:19怎样与技术人员联系

0137094... 来自[中国] 2022年05月14日 14:19怎样与技术人员联系

1