一种勃姆石及其制备方法、应用与流程

1.本发明属于勃姆石制备技术领域,尤其涉及一种勃姆石及其制备方法、应用。

背景技术:

2.勃姆石又称软水铝石,其分子式为γ-alooh,它可以广泛应用于催化、阻燃材料、电池隔膜、光学材料、液晶、医学、传感器等领域,同时也是制备高纯氧化铝和特殊形貌氧化铝的重要化工原料,尤其是在锂离子电池领域获得了广泛的应用。随着国家对新能源电池政策的调控和锂离子电池的高能量密度等要求越来越高,将会对锂离子电池提出更高的要求,而勃姆石是制备锂离子电池隔膜的主要材料之一,因此不同相貌的勃姆石的制备对于促进锂电池隔膜材料的发展起着不可或缺的作用。

3.在目前的勃姆石的制备方法中多以铝盐和尿素等为原料,制备方式主要有铝盐水解法、水热法、溶胶-凝胶法等,其中水热工艺制备勃姆石粉体的应用最为广泛。公开号为cn103663519a的专利公开了一种勃姆石的制备方法,其制备的勃姆石材料使用了偏铝酸盐作为为铝源,尿素为沉淀剂,在130-200℃温度下,反应2-24小时条件下制备得到直径2-5um具有微纳分级结构的勃姆石。公开号为cn105084397a的专利,将c5~c7的醇铝在水/醇铝摩尔比为3~6,80~100℃条件下水解,将水解得到的浆液置于密闭的容器中,于60~250℃,压力为0.2~1.0mpa的条件下老化2~72小时得到一种条状晶粒薄水铝石。公开号为cn103553097a的专利公开了一种纳米纤维状勃姆石材料的制备方法,采用水热法,以硝酸铝为铝源,硝酸镁为沉淀剂,六亚甲基四胺和n,n一二甲基甲酞胺为软模条,合成了一维纤维状的勃姆石粉体。这些制备方法以铝盐为原料,存在生产成本高和反应时间长的不足。

4.由上述可知,现有技术的勃姆石制备工艺都存在一些问题,因此,亟需一种新的勃姆石制备工艺。

技术实现要素:

5.为了解决上述问题,本发明提供了一种勃姆石及其制备方法、应用,制备出的勃姆石为板条型、粒径小且纯度高,性能好,可作为隔膜材料制备锂电池,还可作为氧化铝前驱体制备氧化铝。

6.一方面,本发明提供了一种勃姆石的制备方法,所述方法包括以下步骤:

7.将工业氢氧化铝溶液和具有双羧基的酸液按照质量比≤102混合,形成第一混合溶液;

8.将所述第一混合溶液加热至≤220℃的温度,在密闭条件下,进行水热反应≤10h的时间,冷却后制得含有勃姆石的混合溶液。

9.进一步地,所述加热温度为180-220℃,所述水热反应时间为1-10h,所述冷却结束温度≤80℃。

10.进一步地,所述工业氢氧化铝溶液和所述酸液的质量比为98-102:1~5。

11.进一步地,所述酸液的摩尔浓度为0.5-2mol/l。

12.进一步地,所述工业氢氧化铝溶液的质量浓度为250-350g/l。

13.进一步地,所述酸液为如下任意一种:琥珀酸溶液、草酸溶液。

14.进一步地,所述工业氢氧化铝溶液由工业氢氧化铝粉末溶于水制得,所述工业氧化铝粉末的中位粒径d50为0.8-30μm。

15.进一步地,所述方法还包括,

16.将所述含有勃姆石的混合溶液进行固液分离,获得固状物;

17.将所述固状物在80-120℃的温度下干燥,获得勃姆石。

18.另一方面,本发明还体用了一种勃姆石,采用上述的一种勃姆石的制备方法制得,所述勃姆石为板条状,所述勃姆石的板条长度为0.5-1μm,所述勃姆石的板条宽度为100-200nm。

19.再一方面,本发明还提供了上述的一种勃姆石的应用,将所述勃姆石作为隔膜材料制备锂电池,将所述勃姆石作为氧化铝前驱体制备氧化铝。

20.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

21.本发明提供了一种勃姆石及其制备方法、应用,该方法以具有双羧基的酸液为原料,与工业氢氧化铝混合,并控制温度提供密闭条件使其发生水热反应,在水热反应过程中,可以使晶体以双羧基充当活性中心进行生长,且晶体在沿着两个羧基的方向生长速度较快,从而使得形成板条状形貌的勃姆石。本发明制得的勃姆石的板条长度为0.5-1μm,宽度为100-200nm,其纯度为99.5-99.9%,其d10为0.140-0.836μm,d50为0.742-2.223μm,d99为2.223-4.975μm,粒径小且均匀,活性高,性能好。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

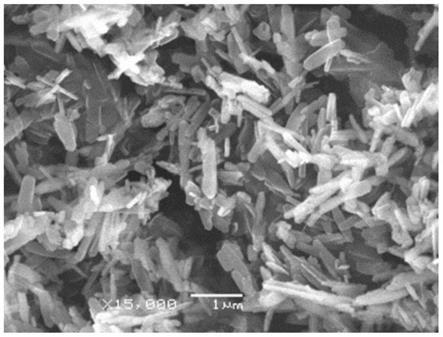

23.图1为本发明实施例1的一维板条状勃姆石的微观形貌图。

24.图2为本发明实施例2的一维板条状勃姆石的微观形貌图。

25.图3为本发明实施例1和实施例2的板条状勃姆石的xrd衍射图。

26.图4为本发明实施例的勃姆石的粒径正态分布图。

具体实施方式

27.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

28.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

29.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

30.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

31.一方面,本发明实施例提供了一种勃姆石的制备方法,所述方法包括以下步骤:

32.s1,将工业氢氧化铝溶液和具有双羧基的酸液按照质量比<102混合,形成第一混合溶液;

33.s2,将所述第一混合溶液加热至≤220℃的温度,在密闭条件下,进行水热反应≤10h的时间,冷却后制得含有勃姆石的混合溶液。

34.以具有双羧基的酸液为原料,并控制温度可以使晶体以双羧基充当活性中心生长,且晶体在沿着两个羧基的方向生长速度较快,从而使得形成板条状形貌的勃姆石。同时所用工业氢氧化铝纯度为95%以上,并且在水热反应过程转相中会脱除一部分结晶水、碱和硅铁钠杂质,从而提高了勃姆石的纯度。

35.质量比过高,可能会出现菱形形貌的勃姆石,不能够完全调控为板条状形貌的勃姆石,不符合经济性。

36.加热温度过高,一方面溶出析晶的过程会发生板条团聚,不利于锂离子通过,还会增加涂层的厚度,从而增加成本降低涂层的均匀性;还会导致酸液不稳定,易分解,无活化点,无法获得板条状勃姆石。另一方面,温度过高会对设备的要求高,增加不必要的设备成本投入,会增加能耗,不符合经济性。水热反应时间过长,会出现晶形团聚,得不到高分散的板条状的勃姆石。

37.其中,第一混合溶液中,固含量为200-300g/l。

38.作为本发明实施例的一种实施方式,所述加热温度为180-220℃,所述水热反应时间为1-10h,所述冷却结束温度≤80℃。

39.加热温度过低,会抑制反应物的扩散,使酸液和工业氢氧化铝溶液均不能完全反应,降低了水热反应的转化率。控制冷却结束温度是为了工业生产容易出料,若冷却结束温度过高,压强过大,工业生产中难以出料。水热反应时间过短会出现氢氧化铝相向勃姆石相转化不完全,转化率低。

40.作为本发明实施例的一种实施方式,所述工业氢氧化铝溶液和所述酸液的质量比为98-102:1~5。

41.作为本发明实施例的一种实施方式,所述酸液的摩尔浓度为0.5-2mol/l。酸液的摩尔浓度过低,可能会出现菱形形貌的勃姆石,不能够完全调控为板条状形貌的勃姆石,酸液的摩尔浓度过高,不符合经济性,还会带来环境问题。

42.作为本发明实施例的一种实施方式,所述工业氢氧化铝溶液的质量浓度为250-350g/l。

43.工业氢氧化铝的质量浓度过低,会降低勃姆石的产量,工业氢氧化铝的质量浓度过高,会出现勃姆石团聚现象,导致勃姆石颗粒过大,活性低。

44.作为本发明实施例的一种实施方式,所述酸液为如下任意一种:琥珀酸、草酸溶液。

45.作为本发明实施例的一种实施方式,所述工业氢氧化铝溶液由工业氢氧化铝粉末溶于水制得,所述工业氧化铝粉末的中位粒径d50为0.8-30μm。

46.作为本发明实施例的一种实施方式,所述方法还包括,

47.将所述含有勃姆石的混合溶液进行固液分离,获得固状物;

48.将所述固状物在80-120℃的温度下干燥,获得勃姆石。

49.另一方面,本发明实施例还提供了一种勃姆石,采用上述的一种勃姆石的制备方法制得,所述勃姆石为板条状,所述勃姆石的板条长度为0.5-1μm,所述勃姆石的板条宽度为100-200nm,纯度为99.5-99.9%,其d10为0.140-0.836μm,d50为0.742-2.223μm,d99为2.223-4.975μm,粒径小且均匀,活性高,性能好。这种板条状形貌的勃姆石应用于电池隔膜涂层,能在涂层表面形成缝隙,从而不影响锂离子的通过和隔膜的透气性。

50.再一方面,本发明实施例还提供了上述的一种勃姆石的应用,将所述勃姆石作为隔膜材料制备锂电池,将所述勃姆石作为氧化铝前驱体制备氧化铝。

51.由于本发明制备的勃姆石的具有板条状形貌,作为锂电池的隔膜涂层材料,一方面不影响锂离子的穿透和隔膜的透气性,还可以在锂电池过热时受热膨胀,通过闭孔功能来有效的阻断电流,防止过充和爆炸。并且由于在水热反应中会脱除杂质,因此,制备的勃姆石的纯度为99.8%,纯度高,将其作为氧化铝前驱体,在高温下煅烧,可制得纯度为99.5%以上的γ-al2o3、α-al2o3。下面将结合实施例、对比例及实验数据对本发明的一种勃姆石及其制备方法、应用进行详细说明。

52.实施例1

53.实施例1提供了一种勃姆石的制备方法,其步骤如下:

54.(1)在240ml水中加入60g中位粒径为1.5μm工业氢氧化铝搅拌使其完全分散,得到氢氧化铝溶液。

55.(2)在40ml去离子水中加入4.72g琥珀酸搅拌使其完全溶解,得到浓度为1mol/l的琥珀酸溶液。

56.(3)将步骤(2)所得琥珀酸溶液和步骤(1)所得氢氧化铝溶液混合,得到固含为200g/l的混合液。

57.(4)将步骤(3)的混合溶液转移到水热釜中于180℃反应6h。

58.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到板条状结构勃姆石。

59.实施例2

60.实施例2提供了一种勃姆石的制备方法,其步骤如下:

61.(1)在240ml水中加入80g中位粒径为2.0μm氢氧化铝搅拌使其完全分散,得到氢氧化铝溶液。

62.(2)在40ml去离子水中加入2.36g琥珀酸搅拌使其完全溶解,得到浓度为0.5mol/l的琥珀酸溶液。

63.(3)将步骤(2)所得琥珀酸溶液和步骤(1)所得氢氧化铝溶液混合,得到固含为300g/l的混合液。

64.(4)将步骤(3)的混合溶液转移到水热釜中于200℃反应4h。

65.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到板条状结构勃姆石。

66.实施例3

67.实施例3提供了一种勃姆石的制备方法,其步骤如下:

68.(1)在240ml水中加入60g中位粒径为5.0μm氢氧化铝搅拌使其完全分散,得到氢氧化铝溶液。

69.(2)在40ml去离子水中加入2.36g琥珀酸搅拌使其完全溶解,得到浓度为0.5mol/l

的琥珀酸溶液。

70.(3)将步骤(2)所得琥珀酸溶液和步骤(1)所得氢氧化铝溶液混合,得到固含为200g/l的混合液。

71.(4)将步骤(3)的混合溶液转移到水热釜中于180℃反应2h。

72.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到板条状结构勃姆石。

73.实施例4

74.实施例4提供了一种勃姆石的制备方法,其步骤如下:

75.(1)在240ml水中加入60g中位粒径为2.5μm氢氧化铝搅拌使其完全分散,得到氢氧化铝溶液。

76.(2)在40ml去离子水中加入2.36g琥珀酸搅拌使其完全溶解,得到浓度为0.5mol/l的琥珀酸溶液。

77.(3)将步骤(2)所得琥珀酸溶液和步骤(1)所得氢氧化铝溶液混合,得到固含为200g/l的混合液。

78.(4)将步骤(3)的混合溶液转移到水热釜中于200℃反应8h。

79.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到板条状结构勃姆石。

80.实施例5

81.实施例5提供了一种勃姆石的制备方法,其步骤如下:

82.(1)在240ml水中加入80g中位粒径为1.5μm氢氧化铝搅拌使其完全分散,得到氢氧化铝溶液。

83.(2)在40ml去离子水中加入2.36g琥珀酸搅拌使其完全溶解,得到浓度为0.5mol/l的琥珀酸溶液。

84.(3)将步骤(2)所得琥珀酸溶液和步骤(1)所得氢氧化铝溶液混合,得到固含为300g/l的混合液。

85.(4)将步骤(3)的混合溶液转移到水热釜中于220℃反应4h。

86.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到板条状结构勃姆石。

87.对比例1

88.对比例1以实施例1为参照,对比例1与实施例1的区别在于:琥珀酸的质量为0.236g,琥珀酸溶液的摩尔浓度为0.05mol/l,加热温度为255℃,反应时间为12h,其余与实施例1相同。

89.对比例2

90.对比例2以实施例1为参照,对比例2与实施例1的区别在于:琥珀酸的质量为0.236g,琥珀酸溶液的摩尔浓度为0.05mol/l,其余与实施例1相同。

91.对比例3

92.对比例3以实施例1为参照,对比例3与实施例1的区别在于:加热温度为255℃,,其余与实施例1相同。

93.对比例4

94.对比例4以实施例1为参照,对比例4与实施例1的区别在于:反应时间为12h,其余与实施例1相同。

95.表1

96.编号勃姆石纯度/%d10/μmd50/μmd99/μm氧化铝纯度/%实施例199.90.1560.7682.22399.5实施例299.90.1390.7424.92499.4实施例399.80.5342.2234.45399.4实施例499.50.8361.2473.61099.3实施例599.90.1400.8174.97599.5对比例198.11.2344.64510.25398.0对比例299.11.0984.3588.41598.7对比例399.41.1473.6847.57699.1对比例499.21.2742.3456.54599.0

97.将实施例1-5以及对比例1-2制备的勃姆石在扫描电镜下观察微观形貌,如图1-2,并检测其纯度和粒径,结果如表1所示。

98.表1中,纯度越高,表明勃姆石的性能越好。d50表示氧化铝颗粒累计粒度分布百分数达到50%时所对应的粒径。它的物理意义是粒径大于d50的颗粒占50%,小于d50的颗粒也占50%,d50也叫中位或中值粒径。d99表示氧化铝颗粒累积粒度分布百分数达到99%时所对应的粒径。即小于此粒径(d99)的颗粒体积含量占全部颗粒的99%。d10表示氧化铝颗粒累积粒度分布百分数达到10%时所对应的粒径。即小于此粒径(d10)的颗粒体积含量占全部颗粒的10%。d50和d99的数值越小,表明氧化铝的粒度越小,活性越高。d10、d50和d99三者的数值越接近,表明氧化铝的粒径越均匀,波动越小,活性越高。粒径越小,表示勃姆石越分散,将其用于锂电池涂层,可以颗粒均匀分布,有效减低涂层厚度同时保证涂层后的均匀性,且活性越高,性能越好。

99.由表1可知,本发明制备的勃姆石其纯度为99.5-99.9%,其d10为0.140-0.836μm,d50为0.742-2.223μm,d99为2.223-4.975μm,粒径小且均匀,活性高,性能好。

100.由图1-2可知,本发明实施例制备的勃姆石的微观形貌为板条状,板条的长度为0.5-1μm,板条的宽度为100-200nm。图3中,黑色圆点表示勃姆石标注图谱,由图3可知,本发明实施例1和2制备的勃姆石的xrd衍射图和勃姆石标准图谱作对比可知,所得勃姆石没有其它杂峰,表明了所得产物为纯勃姆石,特征吸收峰较强,产品纯度高。由图4的勃姆石粒径正态分布图可知,勃姆石的粒径集中分布在0.1~2.0μm,颗粒均匀。

101.本发明提供了一种勃姆石及其制备方法、应用,该方法以具有双羧基的酸液为原料,与工业氢氧化铝混合,并控制温度提供密闭条件使其发生水热反应,在水热反应过程中,可以使晶体以双羧基充当活性中心进行生长,且晶体在沿着两个羧基的方向生长速度较快,从而使得形成板条状形貌的勃姆石。本发明制得的勃姆石的板条长度为0.5-1μm,宽度为100-200nm,并且能够通过反应条件控制长径比;其纯度为99.5-99.9%,其d10为0.140-0.836μm,d50为0.742-2.223μm,d99为2.223-4.975μm,粒径小且均匀,活性高,性能好。除此以外,本发明还具有如下优点:水热法制备勃姆石耗时短、简便、温度低;制备的原料为工业氢氧化铝,成本低;板条状勃姆石用作锂电池隔膜材料、制备氧化铝材料的前驱体。

102.最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且

还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

103.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

104.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1