高温窑炉用耐火材料及其制备方法与流程

1.本发明属于耐火材料技术领域,具体的涉及一种高温窑炉用耐火材料及其制备方法。

背景技术:

2.工业炉窑是工业生产中的主要耗能设备,每年能耗数量十分巨大,尤其在冶金、建材、陶瓷、玻璃、化工及机电企业中的热加工过程中,工业窑炉的能耗可占总能耗的40

‑

70%。工业炉窑炉衬材料的选择直接决定着炉体的蓄热和散热功能,工业窑炉炉衬用绝热材料的蓄热和散热损失一般占工业窑炉总能耗的20

‑

45%。我国目前在高温炉体系统中,工作层绝大部分都是使用低水泥重质浇注料,因此,在这些高温行业,耐火炉衬材料的蓄热、散热浪费的能源相当可观并造成环境污染。

3.耐火纤维制品虽然在窑炉的节能效果方面得到充分的证实,但仍存在限制其继续发展的突出问题,如:强度很低无法承担结构支撑的作用;使用温度在1200℃以上时容易粉化和掉渣,且抗高温气固两相流(高温烟气和高温烟气/固体燃烧颗粒)的冲蚀磨损性能较差,不仅使用寿命较短,还严重影响烧成陶瓷产品“落脏”缺陷的表面质量;在生产和使用过程中存在致癌风险;耐火纤维价格很高,特别是高温al2o3纤维制品。

4.因此,为解决传统工业窑炉用耐火材料存在的问题,从工业炉窑节约能源的战略目标来看,研究和采用绝热保温耐火材料用作炉衬材料和优化炉衬结构、减少工业炉炉衬的蓄热损失及散热损失是节约能源重要的技术方向。

技术实现要素:

5.本发明的目的是:提供一种高温窑炉用耐火材料;所述的耐火材料具有质轻、导热系数小、耐高温、耐腐蚀、不易剥落以及热震稳定性好的特点,本发明同时提供了其制备方法。

6.本发明所述的高温窑炉用耐火材料,由以下原料组成:10

‑

15μm的熔融石英粉、45

‑

75μm的熔融石英粉、75

‑

150μm的熔融石英粉、蓝晶石、α

‑

al2o3微粉、碳纤维、氧化钙、玻化微珠和粘合剂。

7.其中:

8.10

‑

15μm的熔融石英粉、45

‑

75μm的熔融石英粉与75

‑

150μm的熔融石英粉三者的质量和为100%,10

‑

15μm的熔融石英粉占熔融石英粉总质量的60

‑

65%,45

‑

75μm的熔融石英粉占熔融石英粉总质量的15

‑

20%,75

‑

150μm的熔融石英粉占熔融石英粉总质量的20

‑

25%。

9.蓝晶石的质量占熔融石英粉质量和的5

‑

8%,α

‑

al2o3微粉的质量占熔融石英粉质量和的8

‑

12%,碳纤维的质量占熔融石英粉质量和的2.5

‑

3.0%,氧化钙的质量占熔融石英粉质量和的8

‑

10%,玻化微珠的质量占熔融石英粉质量和的18

‑

22%,粘合剂的质量占熔融石英粉质量和的5

‑

15%。

10.所述的粘合剂为磷酸二氢铝、磷酸和硼酸的混合物;以质量百分数计,磷酸二氢铝40

‑

45%、磷酸45

‑

50%、硼酸10

‑

15%。

11.本发明所述的高温窑炉用耐火材料的制备方法,由以下步骤组成:

12.(1)将熔融石英破碎,过筛得到粒度为75

‑

150μm的熔融石英粉和45

‑

75μm的熔融石英粉备用,将筛下原料进行湿法球磨,得到粒度为10μm

‑

15μm的熔融石英浆料,熔融石英浆料于250

‑

300℃干燥3

‑

5h,制备得到10μm

‑

15μm的熔融石英粉;

13.(2)将蓝晶石和碳纤维分别破碎过筛,控制蓝晶石和碳纤维的粒度≤400目;

14.(3)将10μm

‑

15μm的熔融石英粉、蓝晶石、α

‑

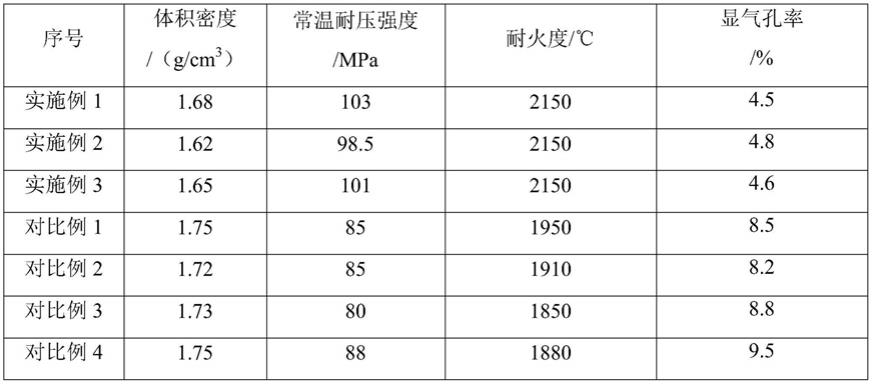

al2o3微粉、碳纤维、玻化微珠以及氧化钙加水搅拌均匀,制备得到浆料,浆料于180

‑

250℃下干燥3

‑

5h;

15.(4)向步骤(3)制备得到的浆料、45

‑

75μm的熔融石英粉和75

‑

150μm的熔融石英粉的混合物中加入结合剂混合,然后干压成型得到坯体,坯体于250

‑

300℃下干燥3

‑

5h,得到生坯;

16.(5)将生坯于1750

‑

1850℃下烧成6

‑

8h,然后随炉冷却,制备得到耐火材料。

17.其中:

18.步骤(4)中所述的成型压力为140

‑

160mpa。

19.步骤(5)中所述的烧成曲线为:以5

‑

7℃/min的升温速率升高到750

‑

800℃,保温1

‑

2h,然后以3

‑

5℃/min的升温速率升高到1250

‑

1300℃,保温2

‑

2.5h,最后以1

‑

3℃/min的升温速率升高到1750

‑

1850℃,烧成6

‑

8h。

20.本发明与现有技术相比,具有以下有益效果:

21.(1)本发明所述的高温窑炉用耐火材料,以不同粒度的熔融石英粉为主料,添加蓝晶石和α

‑

al2o3微粉,有利于莫来石相的形成,添加碳纤维增强耐火材料的力学性能,制备的耐火材料具有质轻、导热系数小、耐高温、耐腐蚀、不易剥落以及热震稳定性好的优点。

22.(2)本发明所述的高温窑炉用耐火材料,以玻化微珠为造孔材料,避免了连续贯通气孔的形成,使得耐火材料的结构致密,有限的防止耐火材料被熔渣侵蚀,延长了耐火材料的使用寿命。

23.(3)本发明所述的高温窑炉用耐火材料的制备方法,制备过程简单、参数易于控制、易于实现产业化推广使用。

具体实施方式

24.以下结合实施例对本发明作进一步描述。

25.实施例1

26.本实施例1所述的高温窑炉用耐火材料,由以下原料组成:10

‑

15μm的熔融石英粉、45

‑

75μm的熔融石英粉、75

‑

150μm的熔融石英粉、蓝晶石、α

‑

al2o3微粉、碳纤维、氧化钙、玻化微珠和粘合剂。

27.其中:

28.10

‑

15μm的熔融石英粉、45

‑

75μm的熔融石英粉与75

‑

150μm的熔融石英粉三者的质量和为100%,10

‑

15μm的熔融石英粉占熔融石英粉总质量的65%,45

‑

75μm的熔融石英粉占熔融石英粉总质量的15%,75

‑

150μm的熔融石英粉占熔融石英粉总质量的20%。

29.蓝晶石的质量占熔融石英粉质量和的5%,α

‑

al2o3微粉的质量占熔融石英粉质量

和的12%,碳纤维的质量占熔融石英粉质量和的3.0%,氧化钙的质量占熔融石英粉质量和的8%,玻化微珠的质量占熔融石英粉质量和的20%,粘合剂的质量占熔融石英粉质量和的15%。

30.所述的粘合剂为磷酸二氢铝、磷酸和硼酸的混合物;以质量百分数计,磷酸二氢铝45%、磷酸45%、硼酸10%。

31.本实施例1所述的高温窑炉用耐火材料的制备方法,由以下步骤组成:

32.(1)将熔融石英破碎,过筛得到粒度为75

‑

150μm的熔融石英粉和45

‑

75μm的熔融石英粉备用,将筛下原料进行湿法球磨,得到粒度为10μm

‑

15μm的熔融石英浆料,熔融石英浆料于300℃干燥4h,制备得到10μm

‑

15μm的熔融石英粉;

33.(2)将蓝晶石和碳纤维分别破碎过筛,控制蓝晶石和碳纤维的粒度≤400目;

34.(3)将10μm

‑

15μm的熔融石英粉、蓝晶石、α

‑

al2o3微粉、碳纤维、玻化微珠以及氧化钙加水搅拌均匀,制备得到浆料,浆料于200℃下干燥4h;

35.(4)向步骤(3)制备得到的浆料、45

‑

75μm的熔融石英粉和75

‑

150μm的熔融石英粉的混合物中加入结合剂混合,然后干压成型得到坯体,坯体于250℃下干燥5h,得到生坯;

36.(5)将生坯于1850℃下烧成7h,然后随炉冷却,制备得到耐火材料。

37.其中:

38.步骤(4)中所述的成型压力为160mpa。

39.步骤(5)中所述的烧成曲线为:以7℃/min的升温速率升高到800℃,保温2h,然后以5℃/min的升温速率升高到1300℃,保温2.5h,最后以3℃/min的升温速率升高到1850℃,烧成7h。

40.实施例2

41.本实施例2所述的高温窑炉用耐火材料,由以下原料组成:10

‑

15μm的熔融石英粉、45

‑

75μm的熔融石英粉、75

‑

150μm的熔融石英粉、蓝晶石、α

‑

al2o3微粉、碳纤维、氧化钙、玻化微珠和粘合剂。

42.其中:

43.10

‑

15μm的熔融石英粉、45

‑

75μm的熔融石英粉与75

‑

150μm的熔融石英粉三者的质量和为100%,10

‑

15μm的熔融石英粉占熔融石英粉总质量的60%,45

‑

75μm的熔融石英粉占熔融石英粉总质量的20%,75

‑

150μm的熔融石英粉占熔融石英粉总质量的20%。

44.蓝晶石的质量占熔融石英粉质量和的8%,α

‑

al2o3微粉的质量占熔融石英粉质量和的10%,碳纤维的质量占熔融石英粉质量和的2.5%,氧化钙的质量占熔融石英粉质量和的10%,玻化微珠的质量占熔融石英粉质量和的18%,粘合剂的质量占熔融石英粉质量和的10%。

45.所述的粘合剂为磷酸二氢铝、磷酸和硼酸的混合物;以质量百分数计,磷酸二氢铝40%、磷酸50%、硼酸10%。

46.本实施例2所述的高温窑炉用耐火材料的制备方法,由以下步骤组成:

47.(1)将熔融石英破碎,过筛得到粒度为75

‑

150μm的熔融石英粉和45

‑

75μm的熔融石英粉备用,将筛下原料进行湿法球磨,得到粒度为10μm

‑

15μm的熔融石英浆料,熔融石英浆料于250℃干燥5h,制备得到10μm

‑

15μm的熔融石英粉;

48.(2)将蓝晶石和碳纤维分别破碎过筛,控制蓝晶石和碳纤维的粒度≤400目;

49.(3)将10μm

‑

15μm的熔融石英粉、蓝晶石、α

‑

al2o3微粉、碳纤维、玻化微珠以及氧化钙加水搅拌均匀,制备得到浆料,浆料于180℃下干燥5h;

50.(4)向步骤(3)制备得到的浆料、45

‑

75μm的熔融石英粉和75

‑

150μm的熔融石英粉的混合物中加入结合剂混合,然后干压成型得到坯体,坯体于280℃下干燥4h,得到生坯;

51.(5)将生坯于1800℃下烧成8h,然后随炉冷却,制备得到耐火材料。

52.其中:

53.步骤(4)中所述的成型压力为150mpa。

54.步骤(5)中所述的烧成曲线为:以6℃/min的升温速率升高到780℃,保温1.5h,然后以4℃/min的升温速率升高到1280℃,保温2h,最后以2℃/min的升温速率升高到1800℃,烧成8h。

55.实施例3

56.本实施例3所述的高温窑炉用耐火材料,由以下原料组成:10

‑

15μm的熔融石英粉、45

‑

75μm的熔融石英粉、75

‑

150μm的熔融石英粉、蓝晶石、α

‑

al2o3微粉、碳纤维、氧化钙、玻化微珠和粘合剂。

57.其中:

58.10

‑

15μm的熔融石英粉、45

‑

75μm的熔融石英粉与75

‑

150μm的熔融石英粉三者的质量和为100%,10

‑

15μm的熔融石英粉占熔融石英粉总质量的63%,45

‑

75μm的熔融石英粉占熔融石英粉总质量的17%,75

‑

150μm的熔融石英粉占熔融石英粉总质量的20%。

59.蓝晶石的质量占熔融石英粉质量和的7%,α

‑

al2o3微粉的质量占熔融石英粉质量和的8%,碳纤维的质量占熔融石英粉质量和的3.0%,氧化钙的质量占熔融石英粉质量和的9%,玻化微珠的质量占熔融石英粉质量和的22%,粘合剂的质量占熔融石英粉质量和的12%。

60.所述的粘合剂为磷酸二氢铝、磷酸和硼酸的混合物;以质量百分数计,磷酸二氢铝45%、磷酸45%、硼酸10%。

61.本实施例3所述的高温窑炉用耐火材料的制备方法,由以下步骤组成:

62.(1)将熔融石英破碎,过筛得到粒度为75

‑

150μm的熔融石英粉和45

‑

75μm的熔融石英粉备用,将筛下原料进行湿法球磨,得到粒度为10μm

‑

15μm的熔融石英浆料,熔融石英浆料于280℃干燥3h,制备得到10μm

‑

15μm的熔融石英粉;

63.(2)将蓝晶石和碳纤维分别破碎过筛,控制蓝晶石和碳纤维的粒度≤400目;

64.(3)将10μm

‑

15μm的熔融石英粉、蓝晶石、α

‑

al2o3微粉、碳纤维、玻化微珠以及氧化钙加水搅拌均匀,制备得到浆料,浆料于250℃下干燥3h;

65.(4)向步骤(3)制备得到的浆料、45

‑

75μm的熔融石英粉和75

‑

150μm的熔融石英粉的混合物中加入结合剂混合,然后干压成型得到坯体,坯体于300℃下干燥3.5h,得到生坯;

66.(5)将生坯于1780℃下烧成8h,然后随炉冷却,制备得到耐火材料。

67.其中:

68.步骤(4)中所述的成型压力为160mpa。

69.步骤(5)中所述的烧成曲线为:以5℃/min的升温速率升高到750℃,保温2h,然后以3℃/min的升温速率升高到1250℃,保温2.5h,最后以1℃/min的升温速率升高到1780℃,烧成8h。

70.对比例1

71.本对比例1所述的高温窑炉用耐火材料与实施例1相同,唯一的不同点在于:由以下原料组成:10

‑

15μm的熔融石英粉、45

‑

75μm的熔融石英粉、蓝晶石、α

‑

al2o3微粉、碳纤维、氧化钙、玻化微珠和粘合剂。

72.其中:

73.10

‑

15μm的熔融石英粉与45

‑

75μm的熔融石英粉二者的质量和为100%,10

‑

15μm的熔融石英粉占熔融石英粉总质量的65%,45

‑

75μm的熔融石英粉占熔融石英粉总质量的35%。

74.对比例2

75.本对比例2所述的高温窑炉用耐火材料与实施例1相同,唯一的不同点在于:由以下原料组成:10

‑

15μm的熔融石英粉、75

‑

150μm的熔融石英粉、蓝晶石、α

‑

al2o3微粉、碳纤维、氧化钙、玻化微珠和粘合剂。

76.其中:

77.10

‑

15μm的熔融石英粉与75

‑

150μm的熔融石英粉二者的质量和为100%,10

‑

15μm的熔融石英粉占熔融石英粉总质量的65%,75

‑

150μm的熔融石英粉占熔融石英粉总质量的35%。

78.对比例3

79.本对比例3所述的高温窑炉用耐火材料与实施例1相同,唯一的不同点在于:由以下原料组成:10

‑

15μm的熔融石英粉、45

‑

75μm的熔融石英粉、75

‑

150μm的熔融石英粉、蓝晶石、α

‑

al2o3微粉、氧化钙、玻化微珠和粘合剂。

80.对比例4

81.本对比例4所述的高温窑炉用耐火材料与实施例1相同,唯一的不同点在于:由以下原料组成:10

‑

15μm的熔融石英粉、45

‑

75μm的熔融石英粉、75

‑

150μm的熔融石英粉、蓝晶石、α

‑

al2o3微粉、碳纤维、氧化钙、碳化稻壳和粘合剂。

82.对实施例1

‑

3和对比例1

‑

4制备的耐火材料进行性能测试,结果如表1所示:

83.表1耐火材料性能测试结果

84.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1