一种自调速型低冰点材料及其制备方法与流程

1.本发明属于道路工程技术领域,具体涉及一种自调速型低冰点材料及其制备方法。

背景技术:

2.我国广大的北方地区及南方山区道路冬季极易出现积雪结冰,降低了道路附着系数、车辆制动距离延长,且路面积雪遮挡了驾驶员视线,在弯道处极易发生交通事故,威胁人员生命财产安全,同时降低道路运输效率,且大量高速公路冬季因积雪结冰而长时间封闭交通,造成了恶劣社会影响。传统的人工、机械清除冰雪、撒布融雪剂方法,被动不及时,费用高,易污染环境,造成路面损害;流体加热、电加热、热管加热等热力融冰雪技术施工复杂,造价高,维护不便。缓释型低冰点材料可替换沥青混合料中部分集料或者矿粉,利用毛细渗透压、车辆荷载作用,缓慢释放将低冰点物质到路表面,形成稀溶液降低冰点,减弱冰

‑

路界面的粘结力,可以起到主动预防结冰的效果,生产拌和工艺与普通热拌沥青混合料相同,无需额外增加施工设备,且可提高机械除冰雪效率,减少对路面损伤,是一种经济、高效的技术手段,在国内铺筑了大量实体工程,获得广泛关注。

3.《一种沥青混合料缓释络合盐填料的制备方法》(cn103030314a)开发了一种由沸石粉作为载体材料,氯化钠作为降低冰点成分,有机硅树脂作为憎水剂,通过高温搅拌络合形成的填料,粒径在0.6mm以下;《一种缓释型蓄盐集料及其制备方法》(cn105461247a)开发了由轻烧氧化镁、氯化镁水溶液、耐硅酸乙酯或硅灰作为耐水改性剂,氯化钠、玻璃粉和麦饭石经硅憎水粉、硬酯酸或硬酯酸金属盐憎水处理的缓释盐化物等组成的集料;《一种蓄盐式沥青路面专用除冰材料及其制备方法》(cn102408872a)开发了由无机冰点下降主剂、有机辅助冰点下降剂、冻结延迟剂、冰层软化剂和释放稳定剂组成除冰材料;《一种沥青路面脱粘抑冰材料及其制备方法》(cn108558275a)开发了稻壳中的无定形硅作为载体,氯化钠作为低冰点物质,硅烷偶联剂和聚乙二醇对材料进行表面改性,具有网状孔洞结构材料;《一种蓄盐缓释型融雪除冰剂及其制备方法》(cn108949109a)开发了一种缓释型无机盐、异丙醇或丙二醇甲醚及包裹聚合物组成的缓释材料,缓释型无机盐包括氯盐、硅藻土、纳米二氧化硅、表面活性剂;《一种皂化渣制备融雪抑冰功能材料的方法》(cn107267120b)开发了以皂化渣为原料,引入生物质作为改性原料制备复合型微囊融雪抑冰填料,包碳量子点复合冰点降低型微囊材料剂及双表面接枝改性融雪抑冰填料;《一种应用于高寒地区改善冰

‑

沥青路面粘结作用的填料及其制备方法》(cn104987854a)开发了一种由甲酸盐或乙酸盐作为低冰点添加剂,沸石粉作为载体,有机硅或聚脲作为憎水剂的填料。

4.综上可以看出,目前缓释型低冰点材料主要以多孔型材料作为载体,裹附无机或有机类低冰点剂,经过憎水及改性等处理形成,可作为填料或集料替代沥青混合料中的矿粉或集料,在使用年限内缓慢释放出来,具有降低路面冰点效果。从释放规律来看,在早期释放非常快,随后释放速度显著降低,且具有明显的温度依赖性,高温时释放速率是低温时的数倍,这会带来两方面的问题:1)高温快速释放阶段并不需要融雪化冰,造成极大的浪

费,由于低冰点材料用量是一定的,会缩短使用年限;2)低温慢速释放阶段,释放量少降低路面稀溶液浓度,而冰点降低值与浓度呈正比,直接削弱融雪抑冰的效果。从目前的室内试验或实际使用效果来看,低冰点材料会损伤一部分高温性能及水稳性能,影响耐久性。

技术实现要素:

5.针对现有技术中低冰点材料高温下释放快导致材料浪费,而低温下释放少导致融雪抑冰差的问题,本发明提供一种自调速型低冰点材料及其制备方法,其目的在于:低温时快速释放,高温时基本不释放,提升融雪抑冰效果,并延长使用年限,同时进行表面处理,改善低冰点材料与沥青交互作用性能,兼顾路用性能。

6.本发明采用的技术方案如下:

7.一种自调速型低冰点材料,包括1重量份的硅藻土、3.5~4.0重量份的低冰点剂、1~1.25重量份的调速剂、0.54~0.63重量份的憎水剂和0.11~0.14重量份的偶联剂。

8.作为优选,所述低冰点剂为无机盐或有机盐,所述无机盐包括氯化钠和氯化钙,所述有机盐包括醋酸钙镁和甲酸盐。

9.作为优选,所述调速剂为正十四烷相变材料。

10.作为优选,所述憎水剂为有机硅。

11.作为优选,所述偶联剂为kh570甲基丙烯酰氧基官能团硅烷。

12.一种自调速型低冰点材料的制备方法,包括以下步骤:

13.s1:将硅藻土烘干至恒重,得到干硅藻土粉;

14.s2:配置饱和低冰点剂溶液,并将饱和低冰点剂溶液加热至65℃~75℃,然后按比例向饱和低冰点剂溶液中加入干硅藻土粉,搅拌8~10h得到混合溶液;

15.s3:在温度为130~140℃下将混合溶液烘干,得到烘干物,然后将烘干物粉碎至粒径小于0.6mm,得到粉状物;

16.s4:将调速剂加入乙醇溶剂中,调速剂与乙醇溶剂的质量比为1:2.5,然后将粉状物加入乙醇溶剂中,粉状物与调速剂质量比为4.5:1~5.5:1,搅拌均匀后得到混合料溶液;

17.s5:将混合料溶液搅拌并加热至55℃~60℃,然后加入憎水剂,粉状物与憎水剂质量比为4.5~5.5:0.54~0.63,搅拌25~35min后,加入偶联剂,粉状物与偶联剂质量比为4.5~5.5:0.11~0.14,搅拌25~35min;

18.s6:将混合物在55℃~60℃温度下烘干1.5h,然后在室温下放置25min~35min,再在温度为130℃~140℃下烘干,最后粉碎粒径小于0.6mm,即得到自调速型低冰点材料。

19.作为优选,步骤s2中,饱和低冰点剂溶液中,低冰点剂质量与自来水体积比为1g:2.8ml~2.9ml。

20.作为优选,步骤s4中,搅拌均匀之后,将混合料溶液在45℃真空干燥箱中真空吸附1.5h~2h。

21.综上所述,由于采用了上述技术方案,本发明的有益效果是:

22.1.多孔载体材料(硅藻土)吸附低冰点物质(低冰点剂)后,通过真空吸附低温相变材料(调速剂,如正十四烷相变材料),将多孔载体材料中的孔隙填满。降温过程中,相变材料由液体转化为固体,体积减小,孔隙打开,低冰点成分可快速释放出来,同时可释放热量,使材料温度升高。升温过程,相变材料由固体向液体转换,体积增加,孔隙关闭,低冰点成分

基本不释放。本发明通过相变作用改变相变材料自身的体积大小,从而控制孔隙的开闭,达到控制低冰点成分的释放速度的目的。低冰点物质在高温条件下基本不释放,低温下快速释放,从而延长了低冰点物质的使用年限,同时改善了路面融雪抑冰的效果。

23.2.以交互作用系数为指标,优选载体材料,同时,采用硅烷偶联剂对材料表面进行处理,可形成有机体(沥青)

‑

硅烷偶联剂

‑

无机体(低冰点材料)结合层,改善低冰点材料与沥青的界面交互作用,提高沥青混合料路用性能及耐久性,延长使用寿命。

附图说明

24.本发明将通过例子并参照附图的方式说明,其中:

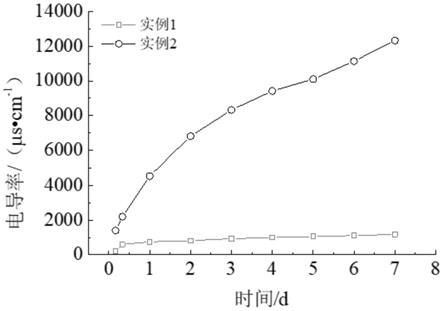

25.图1是5℃时的电导率曲线图;

26.图2是60℃时的电导率曲线图;

27.图3是实施例1的dsc曲线;

28.图4是实施例2的dsc曲线;

29.图5是不加水冻结试验的时间

‑

温度曲线;

30.图6是加水冻结试验的时间

‑

温度曲线。

具体实施方式

31.为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本申请实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本申请的实施例的详细描述并非旨在限制要求保护的本申请的范围,而是仅仅表示本申请的选定实施例。基于本申请的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。

32.下面结合图1~图6对本发明作详细说明。

33.实施例一

34.一种自调速型低冰点材料,包括1重量份的硅藻土、3.5重量份的氯化钠、0.54重量份的有机硅憎水剂和0.11重量份的kh570甲基丙烯酰氧基官能团硅烷,本实施例中不添加调速剂,用作对照,制备方法与其他实施例中的制备方法相同。

35.本实施例中的自调速型低冰点材料制备方法为:

36.s1:将硅藻土烘干至恒重,得到干硅藻土粉;

37.s2:配置饱和低冰点剂溶液(低冰点剂质量与自来水体积比为1g:2.8ml~2.9ml),并在磁力搅拌器上将饱和低冰点剂溶液加热至65℃,然后按照硅藻土:低冰点剂质量比为=1:3.5向饱和低冰点剂溶液中加入干硅藻土粉,搅拌8h得到混合溶液;

38.s3:在温度为130℃下将混合溶液烘干至恒重,得到烘干物,然后将烘干物磁力粉碎至全部通过0.6mm的方孔筛为止,得到粉状物;

39.s4:将粉状物加入适量乙醇溶剂中,搅拌均匀后在45℃真空干燥箱中搅拌1.5h,得到混合料溶液;

40.s5:将混合料溶液放在磁力搅拌机上搅拌并加热至55℃,然后加入憎水剂,搅拌

25min后,加入kh570甲基丙烯酰氧基官能团硅烷,搅拌25min;

41.s6:将混合物在55℃温度下烘干1.5h,然后在室温下放置25min,再在温度为130℃下烘干,最后粉碎至全部通过细度为0.6mm的方孔筛为止,即得到自调速型低冰点材料。

42.实施例二

43.一种自调速型低冰点材料,包括1重量份的硅藻土、3.5重量份的氯化钠、1重量份正十四烷相变材料、0.54重量份的有机硅憎水剂和0.11重量份的kh570甲基丙烯酰氧基官能团硅烷,本实施例与实施例一相比,仅在步骤s4中增加了1重量份的正十四烷相变材料作为调速剂,其余制备方法相同。

44.本实施例中的自调速型低冰点材料制备方法为:

45.s1:将硅藻土烘干至恒重,得到干硅藻土粉;

46.s2:配置饱和低冰点剂溶液(低冰点剂质量与自来水体积比为1g:2.8ml~2.9ml),并在磁力搅拌器上将饱和低冰点剂溶液加热至65℃,然后按照硅藻土:低冰点剂质量比为=1:3.5向饱和低冰点剂溶液中加入干硅藻土粉,搅拌8h得到混合溶液;

47.s3:在温度为130℃下将混合溶液烘干至恒重,得到烘干物,然后将烘干物磁力粉碎至全部通过0.6mm的方孔筛为止,得到粉状物;

48.s4:将正十四烷相变材料加入乙醇溶剂中,调速剂与乙醇溶剂的质量比为1:2.5,然后将粉状物加入乙醇溶剂中,搅拌均匀后在45℃真空干燥箱中吸附1.5h,得到混合料溶液;

49.s5:将混合料溶液放在磁力搅拌机上搅拌并加热至55℃,然后加入憎水剂,搅拌25min后,加入kh570甲基丙烯酰氧基官能团硅烷,搅拌25min;

50.s6:将混合物在55℃温度下烘干1.5h,然后在室温下放置25min,再在温度为130℃下烘干,最后粉碎至全部通过细度为0.6mm的方孔筛为止,即得到自调速型低冰点材料。

51.实施例三

52.一种自调速型低冰点材料,包括1重量份的硅藻土、3.5重量份的氯化钠、1重量份正十四烷相变材料、0.54重量份的有机硅憎水剂,本实施例与实施例二相比,在步骤s5没有添加kh570甲基丙烯酰氧基官能团硅烷,其余制备方法相同。

53.实施例四

54.一种自调速型低冰点材料,包括1重量份的硅藻土、4重量份的氯化钠、1.25重量份正十四烷相变材料、0.63重量份的有机硅憎水剂和0.14重量份的kh570甲基丙烯酰氧基官能团硅烷。

55.本实施例中的自调速型低冰点材料制备方法为:

56.s1:将硅藻土烘干至恒重,得到干硅藻土粉;

57.s2:配置饱和低冰点剂溶液(低冰点剂质量与自来水体积比为1g:2.8ml~2.9ml),并在磁力搅拌器上将饱和低冰点剂溶液加热至75℃,然后按照硅藻土:低冰点剂质量比为=1:4向饱和低冰点剂溶液中加入干硅藻土粉,搅拌10h得到混合溶液;

58.s3:在温度为140℃下将混合溶液烘干至恒重,得到烘干物,然后将烘干物磁力粉碎至全部通过0.6mm的方孔筛为止,得到粉状物;

59.s4:将正十四烷相变材料加入乙醇溶剂中,调速剂与乙醇溶剂的质量比为1:2.5,然后将粉状物加入乙醇溶剂中,搅拌均匀后在45℃真空干燥箱中搅拌1.5h,得到混合料溶

液;

60.s5:将混合料溶液放在磁力搅拌机上搅拌并加热至60℃,然后加入憎水剂,搅拌35min后,加入kh570甲基丙烯酰氧基官能团硅烷,搅拌35min;

61.s6:将混合物在60℃温度下烘干1.5h,然后在室温下放置35min,再在温度为140℃下烘干,最后粉碎至全部通过细度为0.6mm的方孔筛为止,即得到自调速型低冰点材料。

62.实施例五

63.一种自调速型低冰点材料,包括1重量份的硅藻土、3.7重量份的氯化钠、1.2重量份正十四烷相变材料、0.6重量份的有机硅憎水剂和0.12重量份的kh570甲基丙烯酰氧基官能团硅烷。

64.本实施例中的自调速型低冰点材料制备方法为:

65.s1:将硅藻土烘干至恒重,得到干硅藻土粉;

66.s2:配置饱和低冰点剂溶液(低冰点剂质量与自来水体积比为1g:2.8ml~2.9ml),并在磁力搅拌器上将饱和低冰点剂溶液加热至70℃,然后按照硅藻土:低冰点剂质量比为=1:3.7向饱和低冰点剂溶液中加入干硅藻土粉,搅拌9h得到混合溶液;

67.s3:在温度为135℃下将混合溶液烘干至恒重,得到烘干物,然后将烘干物磁力粉碎至全部通过0.6mm的方孔筛为止,得到粉状物;

68.s4:将正十四烷相变材料加入乙醇溶剂中,调速剂与乙醇溶剂的质量比为1:2.5,然后将粉状物加入乙醇溶剂中,搅拌均匀后在45℃真空干燥箱中搅拌1.5h,得到混合料溶液;

69.s5:将混合料溶液放在磁力搅拌机上搅拌并加热至58℃,然后加入憎水剂,搅拌30min后,加入kh570甲基丙烯酰氧基官能团硅烷,搅拌30min;

70.s6:将混合物在58℃温度下烘干1.5h,然后在室温下放置30min,再在温度为140℃下烘干,最后粉碎至全部通过细度为0.6mm的方孔筛为止,即得到自调速型低冰点材料。

71.以下对实施例一、二、三制备的低冰点材料进行实验:

72.电导率测试方法为:分别称取10g实施例一和实施例二低冰点材料装入200目过滤袋中,加入500ml水,在5℃和60℃条件保温不同时间后,采用上海雷磁电导率仪测试电导率。实验结果如图1和图2所示。

73.从图1和图2可以看出,实例1在5℃和60℃时电导率均随保温时间增加而不断增大,其中60℃保温7d电导率是5℃时的8倍,表明60℃时低冰点成分释放量是5℃的8倍;实例2由于加入了正十四烷调速剂,60℃电导率几乎保持不变,5℃时电导率随保温时间增加而不断增大,7d电导率是实例2的10.4倍,表明调速剂实现了低冰点低温时快速释放,高温不释放的目标。

74.低冰点材料差示扫描量热分析:采用美国ta dsc2500差示扫描量热仪,测试温度范围:升温

‑

70℃~50℃,速率10℃/min,其中放热峰曲线为升温过程,吸热峰曲线为降温过程。实验结果如图3和图4所示。

75.从图3和图4可以看出,实例1在降温和升温过程均没有放热峰或吸热峰,没有相变作用发生,实例2降温过程在0.48℃左右开始出现放热峰,升温过程在4.22℃左右开始出现吸热峰,表明有相变作用发生。相变作用的发生,导致混合料在不加水冻结降温过程中,温度降低幅度明显小于实例1和环境温度,且稳定后的温度,实例1与环境温度一样,而实例2

高2℃,表明实例2由于相变放热峰的存在,可使混合料温度升高2℃左右,且随着温度的往复变化,这种相变作用可以持续存在。

76.融冰试验:采用ac

‑

13级配,低冰点材料完全替换6%的矿粉,目标空隙率为4%,成型马歇尔试件,冷却脱模后放入

‑

5℃和

‑

10℃环境箱中保温4h,提前将冻结好的冰块(直径100mm,厚度6mm)放置在试件表面,测试保温4h质量减小量,计算平均每小时融冰质量。实验结果如表1所示。

77.表1融冰试验

78.温度

‑

5℃

‑

10℃实例11.540.82实例22.041.22

79.融冰试验表明,实例2在

‑

5℃时每小时融化冰的质量比实例1提高了32%,

‑

10℃融冰质量提高了48.7%,可见,自调速功能使实例2在低温时可以释放更多的融雪抑冰组分,提高融冰质量。

80.冻结试验:采用ac

‑

13级配,低冰点材料完全替换6%的矿粉,目标空隙率为4%,成型马歇尔试件,冷却脱模后,将试件周围密封,用ab胶将温度传感器固定在试件中央,放入环境箱中,然后进行如下操作:

81.1)不加水冻结:环境箱温度设置为

‑

5℃,保温2.4小时左右,将温度设置为18℃,升温1.4h,然后再将环境箱温度设置为

‑

3℃,降温2.8h,测试整个过程温度变化;

82.2)加水冻结:环境箱温度设置为

‑

15℃,保温2.2小时左右,将温度设置为18℃,升温3.8h,然后再将环境箱温度设置为

‑

15℃,降温2.6h,测试整个过程温度变化。

83.冻结试验的实验结果如图5和图6所示。从图中可以看出,加水冻结过程中,降温阶段,实例1和实例2均存在温度缓慢变化的平台,实例2持续时间更长,这是水在不断冻结成冰,表明实例2可以延缓结冰时间,稳定后,实例2的温度仍比实例1高1℃左右,这种作用随着温度往复升高、降低而一直存在;升温阶段,实例1和实例2也存在温度缓慢升高的平台,这是冰融化成水,稳定后,实例2的温度低2℃左右,这是相变吸热峰的存在降低了混合料的温度。

84.沥青胶浆性能测试方法为:将sbs改性沥青加热至165℃,按照粉胶比1.0和0.8加入低冰点材料,搅拌至不再有气泡产生,制备沥青胶浆,采用马尔文动态剪切流变仪测试胶浆60℃的复数模量和相位角及28℃las试验,采用cannon低温弯曲流变仪进行

‑

12℃bbr试验。实验结果如表2所示。

85.表2沥青胶浆性能

[0086][0087]

沥青混合料性能试验:采用ac

‑

13级配,低冰点材料完全替换6%的矿粉,目标空隙率,按照jtg e20

‑

2011进行沥青混合料冻融劈裂、车辙试验、

‑

10低温弯曲试验和浸水飞散试验。实验结果如表3所示。

[0088]

表3沥青混合料性能

[0089][0090]

从表2和表3可以看出,通过硅烷偶联剂处理后,在不同粉胶比下,实例2与沥青交互作用系数提高了52%以上,疲劳寿命提高了48%以上,低温性能略有降低,降低幅度在10%以内。从混合料性能来看,实例2稳定度、劈裂强度、冻融劈裂强度比、动稳定度及均有不同程度增加,飞散损失及

‑

10℃破坏应变略有降低,表明实例2混合料具有优异的高温性能、水稳性能及耐久性能。

[0091]

以上所述实施例仅表达了本申请的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1