一种低滚阻沉淀二氧化硅及其制备方法与应用与流程

1.本发明属于材料技术领域,涉及一种二氧化硅及其制备方法与应用,尤其涉及一种低滚阻沉淀二氧化硅及其制备方法与应用。

背景技术:

2.沉淀二氧化硅作为重要的轮胎橡胶补强剂,可以有效的提高轮胎橡胶的性能。与常规的补强剂相比,沉淀二氧化硅具有降低轮胎滚动阻力的特点,因此在轮胎领域具有举足轻重的地位。

3.汽车行驶过程中,约有20%燃油提供的能量是用于克服轮胎的滚动阻力,轮胎的滚动阻力每降低10%,可节约燃油消耗1

‑

2%,因此提高轮胎燃油效率成为轮胎行业的主要发展任务。

4.然而,由于沉淀二氧化硅自身特性,如表面羟基含量高、粒径小等特点,使沉淀二氧化硅在橡胶体系中分散较为困难且在混炼胶中容易团聚,严重限制了沉淀二氧化硅应用。通过实验研究提高沉淀二氧化硅分散性有利于改善轮胎橡胶性能并降低滚动阻力。到目前为止,以沉淀二氧化硅作为主要填料的绿色轮胎工业化之后,主要以60℃时的tanδ来表征滚动阻力,60℃时的tanδ越小,滚动阻力越低。

5.cn 104291342a公开了一种沉淀二氧化硅、制备方法及其用途,所述制备方法使水玻璃与浓硫酸发生沉淀反应,从而获得沉淀二氧化硅的悬浮液,之后经过压滤及洗涤、浆化过程并干燥该悬浮液。所得沉淀二氧化硅为球状的微珠二氧化硅和颗粒状的造粒二氧化硅。所述二氧化硅的bet比表面积为185

‑

235m2/g,ctab为165

‑

205m2/g,ph值为5.5

‑

7.5,孔体积为1.65

‑

2.25cm3/g,最可几孔径为15

‑

35nm,超声波粒径d50为6

‑

10μm。所述沉淀二氧化硅可以用于轮胎的补强剂,降低轮胎的滚动阻力,提高耐磨性,但制备方法较为复杂。

6.cn 102414127a公开了一种微孔沉淀二氧化硅,所得微孔沉淀二氧化硅的ctab表面积为50

‑

300m3/g,bet/ctab比率≥1.3,孔隙大小分布的相对宽度γ≤3.5。所述沉淀二氧化硅的制备方法包括:在反应容器中建立5

‑

40的az碱度且温度为20

‑

100℃的碱金属硅酸盐;混合碱金属硅酸盐和酸化剂直至ph值为9

‑

9.7;继续调整ph值为2.5

‑

5,固液分离并干燥后,得到微孔沉淀二氧化硅。但所得微孔二氧化硅的分散性能不佳,无法有效降低轮胎的滚动阻力。

7.对此,需要提供一种具有降低轮胎滚动阻力的沉淀二氧化硅。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种低滚阻沉淀二氧化硅及其制备方法与应用,所述制备方法操作简单,制备得到的低滚阻沉淀二氧化硅所对应的硫化胶在60℃下的tanδ值不超过0.19,达到了提高低滚阻沉淀二氧化硅分散性和降低滚动阻力的目的。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种低滚阻沉淀二氧化硅的制备方法,所述方法包括如下步骤:

11.(1)混合水玻璃溶液与硫酸盐,得到原料母液;

12.(2)恒温稀释水玻璃溶液,然后调节ph值为7

‑

9.5,得到反应底液;

13.(3)混合ph调节剂、原料母液以及反应底液,混合结束后进行反应,得到混合反应液;

14.(4)调节步骤(3)所得混合反应液的ph值为4

‑

6,得到沉淀二氧化硅悬浮液;

15.(5)后处理步骤(4)所得沉淀二氧化硅悬浮液,得到所述低滚阻沉淀二氧化硅;

16.步骤(1)与步骤(2)不分先后顺序。

17.本发明提供的制备方法可以有效降低沉淀二氧化硅应用于轮胎时的滚动阻力。具体的,所述制备方法各步骤的参数配合关系,使制备得到的低滚阻沉淀二氧化硅在60℃下的tanδ值不超过0.19,且具有良好的分散性能。

18.优选地,步骤(1)所述水玻璃溶液中硅酸钠的质量分数为20

‑

40wt%,例如可以是20wt%、25wt%、30wt%、35wt%或40wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.优选地,步骤(1)所述硫酸盐为无水硫酸钠。

20.优选地,步骤(1)所得原料母液中的硫酸钠浓度为0.5

‑

10g/l,例如可以是0.5g/l、1g/l、2g/l、3g/l、4g/l、5g/l、6g/l、7g/l、8g/l、9g/l或10g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21.优选地,步骤(2)所述恒温稀释的温度为70

‑

98℃,例如可以是70℃、75℃、80℃、85℃、90℃、95℃或98℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,步骤(2)所述水玻璃溶液中硅酸钠的质量分数为20

‑

40wt%,例如可以是20wt%、25wt%、30wt%、35wt%或40wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.优选地,步骤(2)所述反应底液中硅酸钠的质量分数为5

‑

16wt%,例如可以是5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%或16wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,步骤(2)所述调节ph值为使用浓度5

‑

30wt%的硫酸进行调节;步骤(2)所述调节所用硫酸的浓度为5

‑

30wt%,例如可以是5wt%、10wt%、15wt%、20wt%、25wt%或30wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,步骤(2)所述调节ph值的过程中硫酸匀速滴加,且滴加时间为25

‑

60min;例如可以是25min、30min、35min、40min、45min、50min、55min或60min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,步骤(3)所述混合为ph调节剂与原料母液同时滴加到反应底液中。

27.优选地,所述ph调节剂为浓度5

‑

30wt%的硫酸;例如可以是5wt%、10wt%、15wt%、20wt%、25wt%或30wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,所述ph调节剂的添加量为使步骤(3)所述混合过程中的ph值维持7

‑

9.5,例如可以是7、7.5、8、8.5、9或9.5,但不限于所列举的数值,数值范围内其它未列举的数值

同样适用。

29.优选地,步骤(3)所述混合的温度为70

‑

98℃,例如可以是70℃、75℃、80℃、85℃、90℃、95℃或98℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30.优选地,步骤(3)所述反应的温度为70

‑

98℃,例如可以是70℃、75℃、80℃、85℃、90℃、95℃或98℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;时间为15

‑

40min,例如可以是15min、20min、25min、30min、35min或40min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,步骤(4)所述调节为使用浓度5

‑

30wt%的硫酸进行调节;硫酸的浓度为5

‑

30wt%,例如可以是5wt%、10wt%、15wt%、20wt%、25wt%或30wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,步骤(5)所述后处理包括依次进行的固液分离、洗涤、浆化与干燥。

33.所述固液分离、洗涤、浆化以及干燥均为本领域常规手段,本领域技术人员可以根据需要进行合理地设置,本发明不做具体的限定。具体的,所述后处理中的固液分离、洗涤、浆化以及干燥的操作包括但不限于cn 104291342a公开的压滤、洗涤、浆化以及干燥。

34.作为第一方面所述制备方法的优选技术方案,所述制备方法包括如下步骤:

35.(1)混合水玻璃溶液与无水硫酸钠,得到硫酸钠浓度为0.5

‑

10g/l的原料母液;所述水玻璃溶液中硅酸钠的质量分数为20

‑

40wt%;

36.(2)70

‑

98℃的条件下恒温稀释浓度为20

‑

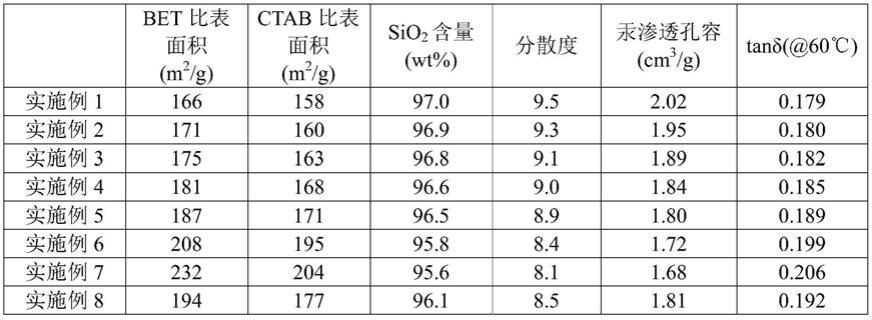

40wt%的水玻璃溶液,然后使用浓度5

‑

30wt%的硫酸调节ph值为7

‑

9.5,得到硅酸钠的质量分数为5

‑

16wt%的反应底液;调节ph值的过程中硫酸匀速滴加,且滴加时间为25

‑

60min;

37.(3)70

‑

98℃的条件下将硅烷偶联剂混合液、浓度5

‑

30wt%的硫酸与原料母液同时滴加到反应底液中进行混合,滴加结束后于70

‑

98℃进行反应15

‑

40min,得到混合反应液;硫酸的添加量为使滴加过程的ph值维持7

‑

9.5;

38.(4)浓度5

‑

30wt%的硫酸调节步骤(3)所得混合反应液的ph值为4

‑

6,得到沉淀二氧化硅悬浮液;

39.(5)后处理步骤(4)所得沉淀二氧化硅悬浮液,得到所述低滚阻沉淀二氧化硅;所述后处理包括依次进行的固液分离、洗涤、浆化与干燥;

40.步骤(1)与步骤(2)不分先后顺序。

41.第二方面,本发明提供了一种如第一方面所述制备方法得到的低滚阻沉淀二氧化硅。

42.第三方面,本发明提供了一种如第二方面所述低滚阻沉淀二氧化硅作为轮胎补强剂的应用。

43.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

44.与现有技术相比,本发明的有益效果为:

45.本发明提供的制备方法可以有效降低沉淀二氧化硅应用于轮胎时的滚动阻力。具体的,所述制备方法各步骤的参数配合关系,使制备得到的低滚阻沉淀二氧化硅在60℃下的tanδ值不超过0.19,且具有良好的分散性能。

具体实施方式

46.下面通过具体实施方式来进一步说明本发明的技术方案。

47.实施例1

48.本实施例提供了一种低滚阻沉淀二氧化硅的制备方法,所述制备方法包括如下步骤:

49.(1)混合水玻璃溶液与无水硫酸钠,得到硫酸钠浓度为5g/l的原料母液;所述水玻璃溶液中硅酸钠的质量分数为30wt%;

50.(2)85℃的条件下恒温稀释浓度为30wt%的水玻璃溶液,然后使用浓度20wt%的硫酸调节ph值为8,得到硅酸钠的质量分数为10wt%的反应底液;调节ph值的过程中硫酸匀速滴加,且滴加时间为40min;

51.(3)维持85℃的恒定温度条件下将浓度20wt%的硫酸与原料母液同时滴加到反应底液中进行混合,滴加结束后于85℃进行反应30min,得到混合反应液;硫酸的添加量为使滴加过程的ph值维持8;

52.(4)浓度20wt%的硫酸调节步骤(3)所得混合反应液的ph值为5,得到沉淀二氧化硅悬浮液;

53.(5)后处理步骤(4)所得沉淀二氧化硅悬浮液,得到所述低滚阻沉淀二氧化硅;所述后处理包括依次进行的固液分离、洗涤、浆化与干燥;

54.步骤(1)与步骤(2)不分先后顺序。

55.实施例2

56.本实施例提供了一种低滚阻沉淀二氧化硅的制备方法,所述制备方法包括如下步骤:

57.(1)混合水玻璃溶液与无水硫酸钠,得到硫酸钠浓度为2g/l的原料母液;所述水玻璃溶液中硅酸钠的质量分数为25wt%;

58.(2)80℃的条件下恒温稀释浓度为25wt%的水玻璃溶液,然后使用浓度10wt%的硫酸调节ph值为7.5,得到硅酸钠的质量分数为8wt%的反应底液;调节ph值的过程中硫酸匀速滴加,且滴加时间为30min;

59.(3)维持80℃的恒定温度条件下将浓度10wt%的硫酸与原料母液同时滴加到反应底液中进行混合,滴加结束后于80℃进行反应35min,得到混合反应液;硫酸的添加量为使滴加过程的ph值维持7.5;

60.(4)浓度10wt%的硫酸调节步骤(3)所得混合反应液的ph值为4.5,得到沉淀二氧化硅悬浮液;

61.(5)后处理步骤(4)所得沉淀二氧化硅悬浮液,得到所述低滚阻沉淀二氧化硅;所述后处理包括依次进行的固液分离、洗涤、浆化与干燥;

62.步骤(1)与步骤(2)不分先后顺序。

63.实施例3

64.本实施例提供了一种低滚阻沉淀二氧化硅的制备方法,所述制备方法包括如下步骤:

65.(1)混合水玻璃溶液与无水硫酸钠,得到硫酸钠浓度为8g/l的原料母液;所述水玻璃溶液中硅酸钠的质量分数为35wt%;

66.(2)90℃的条件下恒温稀释浓度为35wt%的水玻璃溶液,然后使用浓度25wt%的硫酸调节ph值为8.5,得到硅酸钠的质量分数为12wt%的反应底液;调节ph值的过程中硫酸匀速滴加,且滴加时间为50min;

67.(3)维持80℃的恒定温度条件下将浓度25wt%的硫酸与原料母液同时滴加到反应底液中进行混合,滴加结束后于90℃进行反应25min,得到混合反应液;硫酸的添加量为使滴加过程的ph值维持8.5;

68.(4)浓度25wt%的硫酸调节步骤(3)所得混合反应液的ph值为5.5,得到沉淀二氧化硅悬浮液;

69.(5)后处理步骤(4)所得沉淀二氧化硅悬浮液,得到所述低滚阻沉淀二氧化硅;所述后处理包括依次进行的固液分离、洗涤、浆化与干燥;

70.步骤(1)与步骤(2)不分先后顺序。

71.实施例4

72.本实施例提供了一种低滚阻沉淀二氧化硅的制备方法,所述制备方法包括如下步骤:

73.(1)混合水玻璃溶液与无水硫酸钠,得到硫酸钠浓度为0.5g/l的原料母液;所述水玻璃溶液中硅酸钠的质量分数为20wt%;

74.(2)70℃的条件下恒温稀释浓度为20wt%的水玻璃溶液,然后使用浓度5wt%的硫酸调节ph值为9.5,得到硅酸钠的质量分数为5wt%的反应底液;调节ph值的过程中硫酸匀速滴加,且滴加时间为25min;

75.(3)维持70℃的恒定温度条件下将浓度5wt%的硫酸与原料母液同时滴加到反应底液中进行混合,滴加结束后于70℃进行反应40min,得到混合反应液;硫酸的添加量为使滴加过程的ph值维持9.5;

76.(4)浓度5wt%的硫酸调节步骤(3)所得混合反应液的ph值为6,得到沉淀二氧化硅悬浮液;

77.(5)后处理步骤(4)所得沉淀二氧化硅悬浮液,得到所述低滚阻沉淀二氧化硅;所述后处理包括依次进行的固液分离、洗涤、浆化与干燥;

78.步骤(1)与步骤(2)不分先后顺序。

79.实施例5

80.本实施例提供了一种低滚阻沉淀二氧化硅的制备方法,所述制备方法包括如下步骤:

81.(1)混合水玻璃溶液与无水硫酸钠,得到硫酸钠浓度为10g/l的原料母液;所述水玻璃溶液中硅酸钠的质量分数为40wt%;

82.(2)98℃的条件下恒温稀释浓度为40wt%的水玻璃溶液,然后使用浓度30wt%的硫酸调节ph值为7,得到硅酸钠的质量分数为16wt%的反应底液;调节ph值的过程中硫酸匀速滴加,且滴加时间为60min;

83.(3)维持98℃的恒定温度条件下将浓度30wt%的硫酸与原料母液同时滴加到反应底液中进行混合,滴加结束后于98℃进行反应15min,得到混合反应液;硫酸的添加量为使滴加过程的ph值维持7;

84.(4)浓度30wt%的硫酸调节步骤(3)所得混合反应液的ph值为4,得到沉淀二氧化

硅悬浮液;

85.(5)后处理步骤(4)所得沉淀二氧化硅悬浮液,得到所述低滚阻沉淀二氧化硅;所述后处理包括依次进行的固液分离、洗涤、浆化与干燥;

86.步骤(1)与步骤(2)不分先后顺序。

87.实施例6

88.本实施例提供了一种低滚阻沉淀二氧化硅的制备方法,除制备过程的温度由恒定85℃更改为恒定65℃外,其余均与实施例1相同。

89.实施例7

90.本实施例提供了一种低滚阻沉淀二氧化硅的制备方法,除反应底液中硅酸钠的质量分数为3wt%外,其余均与实施例1相同。

91.实施例8

92.本实施例提供了一种低滚阻沉淀二氧化硅的制备方法,除反应底液中硅酸钠的质量分数为18wt%外,其余均与实施例1相同。

93.对比例1

94.本对比例提供了一种沉淀二氧化硅的制备方法,除将步骤(2)的ph值修改为6.5,且步骤(3)使滴加过程的ph值维持6.5外,其余均与实施例1相同。

95.对比例2

96.本对比例提供了一种沉淀二氧化硅的制备方法,除将步骤(4)的ph值修改为3.5外,其余均与实施例1相同。

97.对比例3

98.本对比例提供了一种沉淀二氧化硅的制备方法,所述制备方法包括如下步骤:

99.(1)选用硅酸钠浓度为30wt%的水玻璃溶液作为原料母液;

100.(2)85℃的条件下恒温稀释浓度为30wt%的水玻璃溶液,然后使用浓度20wt%的硫酸调节ph值为8,得到硅酸钠的质量分数为10wt%的反应底液;调节ph值的过程中硫酸匀速滴加,且滴加时间为40min;

101.(3)维持85℃的恒定温度条件下将浓度20wt%的硫酸与原料母液同时滴加到反应底液中进行混合,滴加结束后于85℃进行反应30min,得到混合反应液;硫酸的添加量为使滴加过程的ph值维持8;

102.(4)浓度20wt%的硫酸调节步骤(3)所得混合反应液的ph值为5,得到沉淀二氧化硅悬浮液;

103.(5)后处理步骤(4)所得沉淀二氧化硅悬浮液,得到所述低滚阻沉淀二氧化硅;所述后处理包括依次进行的固液分离、洗涤、浆化与干燥;

104.步骤(1)与步骤(2)不分先后顺序。

105.对实施例1

‑

8提供的低滚阻沉淀二氧化硅以及对比例1

‑

3提供的沉淀二氧化硅的sio2含量、bet比表面积、ctab比表面积、分散性以及汞渗透孔容进行测试,并对其对应硫化胶在60℃的损耗系数tanδ进行测试。

106.分散性测试按照gb/t 6030

‑

2006进行;汞渗透孔容采用压汞仪测试;bet比表面积按照gb/t 19587

‑

2017进行测试;ctab比表面积按照gb/t 23656

‑

2016进行测试;sio2含量按照hg/t 3062

‑

2008进行测试。对应硫化胶按照hg/t 2404

‑

2008制备,所得硫化胶在60℃

条件下的损耗因子tanδ按照astm d5992

‑

96进行测试。所得测试结果如表1所示。

107.表1

[0108][0109][0110]

由表1可知,当反应底液中的硅酸钠浓度较高或较低时,使制备得到的沉淀二氧化硅的sio2含量、bet比表面积、ctab比表面积、分散性以及汞渗透孔容均降低;而且其对应硫化胶在60℃的损耗系数tanδ升高,应用于轮胎时的滚动阻力升高。

[0111]

制备过程中ph值偏离工艺范围时制备得到的沉淀二氧化硅的sio2含量、bet比表面积、ctab比表面积、分散性以及汞渗透孔容均降低;而且其对应硫化胶在60℃的损耗系数tanδ升高,应用于轮胎时的滚动阻力升高。

[0112]

当反应母液中不添加硫酸盐时,得到的沉淀二氧化硅的sio2含量、bet比表面积、ctab比表面积、分散性以及汞渗透孔容均降低;而且其对应硫化胶在60℃的损耗系数tanδ升高,应用于轮胎时的滚动阻力升高。

[0113]

本发明提供的制备方法可以有效降低沉淀二氧化硅应用于轮胎时的滚动阻力。具体的,所述制备方法各步骤的参数配合关系,使制备得到的低滚阻沉淀二氧化硅在60℃下的tanδ值不超过0.19,且具有良好的分散性能。

[0114]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1