一种二硫化碳高效回收装置及回收方法与流程

1.本发明涉及化工生产领域,进一步是橡胶硫化促进剂生产过程中二硫化碳回收技术领域,具体涉及一种二硫化碳高效回收方法和回收装置。

背景技术:

2.橡胶硫化促进剂在橡胶硫化中能加快硫化反应速率,缩短硫化时间,减少硫化剂用量,是天然胶和合成胶不可缺少的助剂。m是噻唑类硫化促进剂,化学名称为:2-硫醇基苯并噻唑,是通用型、广泛类促进剂,目前用量最大。

3.目前普遍采用高压苯胺法进行生产橡胶促进剂m,将苯胺,硫磺、二硫化碳以一定配比投入高压反应釜,在温度250-270℃下,压力维持10mpa的情况下反应2-4小时,反应合成促进剂mbt。由于苯胺的价格昂贵,所述在投料时二硫化碳需过量以保证反应完全。但过量的二硫化碳若不能回收,一方面造成资源浪费,增加成本;另一方面过剩的二硫化碳会随硫化氢气体进入克劳斯炉,影响催化剂性能,降低硫化氢转化效率,最后燃烧生成二氧化硫等有害气体污染环境。

4.专利2011102801265公开了橡胶硫化促进剂2-巯基苯并噻唑合成过程中过剩二硫化碳回收装置及方法,通过苯胺吸收塔内设置苯胺循环泵将苯胺反复与二硫化碳接触进行吸收,工艺过程需要反复吸收、处理量大、投料比例不可控,同时回收的二硫化碳含有杂质,只能随重新进入反应,只能用于生产促进剂m。

技术实现要素:

5.为了解决现有技术中橡胶促进剂m生产过程中回收过量二硫化碳的纯度不高且含有杂质的问题,本发明提供了一种二硫化碳高效回收装置及回收方法。

6.一种二硫化碳高效回收装置,包括与原料气管道连接的原料气冷却器,所述原料气冷却器通过管道连接至二硫化碳回收塔,所述二硫化碳回收塔的上端通过管道连接至克劳斯炉,下端通过管道依次连接有一级冷却器和二级冷却器,二级冷却器的末端连接至二硫化碳精馏塔,所述二硫化碳精馏塔的上端通过管道连接至二硫化碳储罐,下端回收杂质。

7.进一步地,所述二硫化碳回收塔的上部设置有回收塔冷却器、下部侧面连接有二硫化碳再沸器一,所述二硫化碳精馏塔上依次连接有一级精馏冷却器和二级精馏冷却器,所述二级精馏冷却器的末端通过二硫化碳回收总管连接至二硫化碳储罐,二硫化碳精馏塔的下部设置有二硫化碳再沸器二。

8.进一步地,所述原料气冷却器和一级冷却器上连接有循环水供水管道和循环水回水管道,所述回收塔冷却器连接有-15℃水供水管道和-15℃水回水管道,所述二硫化碳再沸器一和二硫化碳再沸器二上连接有低压蒸汽管道和冷凝水管道,所述二级冷却器上连接有低温水供水管道和低温水回水管道,所述一级精馏冷却器和二级精馏冷却器上连接有冷冻水供水管道和冷冻水回水管道。

9.进一步地,所述二硫化碳回收塔包括塔体,塔体内上部设置有所述回收塔冷却器,

塔体的侧面从上到下依次设置有汽相出口、进料口和汽相返塔口,所述汽相返塔口为水平插入塔体的管,汽相返塔口底部设置有开口,塔体的底部两侧分别连接有再沸器进口和出料口。

10.进一步地,所述二硫化碳再沸器一一侧的上部连接有所述低压蒸汽管道、下部连接有冷凝水管道,二硫化碳再沸器一另一侧的上端与汽相返塔口连接、下端与再沸器进口连接。

11.一种二硫化碳高效回收方法,将来自生产橡胶助剂m高压反应釜的混合气相通过原料气冷却器降温冷却后送入二硫化碳回收塔,在二硫化碳回收塔内控制条件120-135℃,压力0.8-30mpa下将二硫化碳和硫化氢气体分离,分离出的硫化氢气体进入克劳斯炉,冷凝的二硫化碳液体依次经过一级冷却器和二级冷却器再次冷却后进入二硫化碳精馏塔,控制条件常压,温度47~57℃条件下进行精馏,精馏后的二硫化碳经过冷凝进入贮罐,杂质从二硫化碳精馏塔底部排出。

12.进一步地,所述混合气相在二硫化碳回收塔中经过回收塔冷却器后冷凝成液体与气态硫化氢气体分离,二硫化碳液体在经过二硫化碳再沸器提纯后通过循环供水管道和低温水供水管道二次冷却,冷却后进入二硫化碳精馏塔,在二硫化碳精馏塔依次经过一级精馏冷却器和二级精馏冷却器冷凝纯化后进入储罐。

13.进一步地,所述原料气冷却器1和循环水供水管道12内通有25~35℃循环水,回收塔冷却器7内通有-15℃循环水,二硫化碳再沸器一8和二硫化碳再沸器二11内通有150℃蒸汽,所述低温水供水管道16内通有-10℃循环水,一级精馏冷却器9和二级精馏冷却器10内通有-10℃循环水。

14.与现有技术相比,本发明的有益效果为:本发明通过将橡胶促进剂m在生产过程中产生的尾气经过降温后依次进入二硫化碳回收塔和二硫化碳精馏塔,得到纯二硫化碳,可在微高压条件下实现二硫化碳分离,在常压条件下实现精馏,得到高纯二硫化碳,回收的二硫化碳既可用于促进剂m生产,也可用于其他产品的原料使用。

附图说明

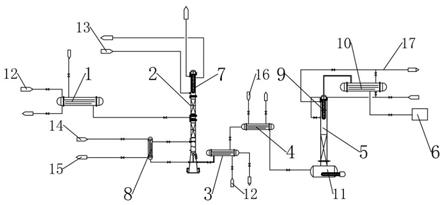

15.图1是本发明一种二硫化碳高效回收装置的流程图。

16.图2是本发明一种二硫化碳高效回收装置的二硫化碳回收塔的结构示意图。

17.图3是本发明一种二硫化碳高效回收方法的流程图。

18.附图标号为:1为原料气冷却器,2为二硫化碳回收塔,3为一级冷却器,4为二级冷却器,5为二硫化碳精馏塔,6为二硫化碳储罐,7为回收塔冷却器,8为二硫化碳再沸器一,9为一级精馏冷却器,10为二级精馏冷却器,11为二硫化碳再沸器二,12为循环水供水管道,13为-15℃水供水管道,14为低压蒸汽管道,15为冷凝水管道,16为低温水供水管道,17为冷冻水供水管道,201为塔体,202为汽相出口,203为进料口,204为汽相返塔口,205为再沸器进口,206为出料口。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步解释说明:

如图1~2所示,一种二硫化碳高效回收装置,包括与原料气管道连接的原料气冷却器1,所述原料气冷却器1通过管道连接至二硫化碳回收塔2,所述二硫化碳回收塔2的上部设置有回收塔冷却器7、下部侧面连接有二硫化碳再沸器一8,二硫化碳回收塔2的上端通过管道连接至克劳斯炉,下端通过管道依次连接有一级冷却器3和二级冷却器4,二级冷却器4的末端连接至二硫化碳精馏塔5,所述上依次连接有一级精馏冷却器9和二级精馏冷却器10,所述二级精馏冷却器10的末端通过二硫化碳回收总管连接至二硫化碳储罐6,二硫化碳精馏塔5下端回收杂质。

20.原料气冷却器1和一级冷却器3上连接有循环水供水管道12和循环水回水管道,所述循环水供水管道12内通有25~35℃循环水,所述回收塔冷却器7连接有-15℃水供水管道13和-15℃水回水管道,所述二硫化碳再沸器一8和二硫化碳再沸器二11上连接有低压蒸汽管道14和冷凝水管道15,所述低压蒸汽管道14内通有150℃蒸汽,所述二级冷却器4上连接有低温水供水管道16和低温水回水管道,所述低温水供水管道16内通有-10℃循环水,所述一级精馏冷却器9和二级精馏冷却器10上连接有冷冻水供水管道17和冷冻水回水管道,所述冷冻水供水管道17内通有-10℃循环水。

21.二硫化碳回收塔2包括塔体201,塔体201内上部设置有所述回收塔冷却器7,塔体201的侧面从上到下依次设置有汽相出口202、进料口203和汽相返塔口204,所述汽相返塔口204为水平插入塔体201的管,汽相返塔口204底部设置有开口,塔体201的底部两侧分别连接有再沸器进口205和出料口206,二硫化碳再沸器一8一侧的上部连接有所述低压蒸汽管道14、下部连接有冷凝水管道15,二硫化碳再沸器一8另一侧的上端与汽相返塔口204连接、下端与再沸器进口205连接。

22.如图3所示,将来自生产橡胶助剂m高压反应釜的混合气相(含70%硫化氢、27%二硫化碳和3%的杂质)通过原料气冷却器1降温冷却后送入二硫化碳回收塔2,在二硫化碳回收塔2内控制条件120-135℃,压力0.8-30mpa下,经过回收塔冷却器7后冷凝成液体二硫化碳和硫化氢气体分离,分离出的硫化氢气体进入克劳斯炉,冷凝的二硫化碳液体在经过二硫化碳再沸器8提纯依次经过一级冷却器3和二级冷却器4再次冷却后进入二硫化碳精馏塔6,一级冷却器3和二级冷却器4分别连接有循环供水管道12和低温水供水管道16二次冷却,控制条件常压,温度47~57℃条件下,依次经过一级精馏冷却器9和二级精馏冷却器10冷凝纯化后,精馏后的二硫化碳经过冷凝进入贮罐,杂质从二硫化碳精馏塔6底部排出,得到纯度达到98.5%以上的二硫化碳,即可用于促进剂m生产,也可用于其他产品。

23.以上所述之实施例,只是本发明的较佳实施例而已,并非限制本发明的实施范围,故凡依本发明专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1