一种新型的高硼硅玻璃成型装置的制作方法

[0001]

本实用新型属于玻璃生产设备技术领域,尤其涉及一种新型的高硼硅玻璃成型装置。

背景技术:

[0002]

硼硅耐热玻璃是一种热膨胀系数小、机械强度高、坚硬耐磨、有极好的抗机械损伤、抗热冲击性能、耐化学腐蚀、耐高温的新型无机材料,其再加工性能相当于普通浮法玻璃,可进行原片改裁、磨边、钻孔、热弯、镀膜、夹层、制镜等处理。近年来,耐高温和抗冲击破坏制品的需求量日趋增长,建筑防火玻璃方面的需求更是日益旺盛,由于硼硅耐热平板玻璃独特的性能,将在许多领域得到广泛应用。大规格板材主要用于建筑、船用等防火玻璃,经改裁加工可用于制造耐热保护窗、餐饮器具、加热灶盖板、微波炉、煤气灶等家用电器,还可用于仪器、仪表、激光、航空航天等尖端技术领域。

[0003]

但是现有的玻璃成型装置还存在着在成型的过程中降温效果不理想,在放入退火炉时容易倾斜影响玻璃成型质量以及在放入退火炉时不方便进行移动的问题。

[0004]

因此,发明一种新型的高硼硅玻璃成型装置显得非常必要。

技术实现要素:

[0005]

为了解决上述技术问题,本实用新型提供一种新型的高硼硅玻璃成型装置,以解决现有的玻璃成型装置还存在着在成型的过程中降温效果不理想,在放入退火炉时容易倾斜影响玻璃成型质量以及在放入退火炉时不方便进行移动的问题。一种新型的高硼硅玻璃成型装置,包括支撑板,支撑杆,插接杆,成型装置本体,硅酸铝保温纤维,高硼硅材料,可密封调节降温管结构,可滑动检测管结构,可滑动锁紧挑动环结构,滑动槽,t型杆,保温盖,推动杆和第一不锈钢环,所述的支撑杆的上端分别螺栓连接在支撑板的下端四角位置;所述的插接杆分别焊接在支撑杆的下端;所述的成型装置本体螺栓连接在支撑板的上端中间位置;所述的成型装置本体的内侧衬有硅酸铝保温纤维;所述的高硼硅材料填充在成型装置本体的上侧内部中间位置;所述的可密封调节降温管结构安装在成型装置本体的内部中间位置;所述的可滑动检测管结构安装在支撑杆的外壁下部;所述的可滑动锁紧挑动环结构安装在滑动槽的下侧内部中间位置;所述的滑动槽分别开设在支撑板的下端左右两侧;所述的t型杆的下端轴接在成型装置本体的上端右侧;所述的t型杆的下端贯穿保温盖的右侧内部中间位置;所述的推动杆的下端螺栓连接在保温盖的上端左侧中间位置;所述的第一不锈钢环分别套接在t型杆的外壁;所述的保温盖的右侧设置在第一不锈钢环之间;所述的可密封调节降温管结构包括u型冷气降温管,进气阀门,出气阀门和斜t型密封帽,所述的进气阀门螺纹插接在u型冷气降温管的上端左侧内部中间位置;所述的出气阀门螺纹插接在u型冷气降温管的上端右侧内部中间位置;所述的斜t型密封帽分别套接在u型冷气降温管的左右两侧外壁。

[0006]

优选的,所述的可滑动检测管结构包括滑动管,方头螺栓,钢化玻璃观察管,水平

尺和第二不锈钢环,所述的方头螺栓分别螺纹连接在滑动管的正表面中间位置;所述的钢化玻璃观察管螺栓连接在滑动管之间的中间位置;所述的第二不锈钢环分别套接在水平尺的外壁左右两侧;所述的水平尺插接在钢化玻璃观察管的内部中间位置。

[0007]

优选的,所述的可滑动锁紧挑动环结构包括滑动板,滑动杆,方头螺母,抬动环和不锈钢圈,所述的滑动杆的上端螺纹连接在滑动板的下端中间位置开设的螺纹孔内部;所述的方头螺母螺纹连接在滑动杆的外壁下部;所述的抬动环焊接在滑动杆的下端中间位置;所述的不锈钢圈套接在滑动杆的外壁下部。

[0008]

优选的,所述的插接杆采用锥形的不锈钢杆;所述的硅酸铝保温纤维设置在成型装置本体的内侧和高硼硅材料之间。

[0009]

优选的,所述的u型冷气降温管和斜t型密封帽之间设置有密封圈;所述的进气阀门和出气阀门设置在斜t型密封帽之间。

[0010]

优选的,所述的u型冷气降温管插接在成型装置本体的内部;所述的斜t型密封帽分别螺纹连接在成型装置本体的左右两侧内部中间位置。

[0011]

优选的,所述的钢化玻璃观察管和第二不锈钢环之间胶接设置;所述的第二不锈钢环设置在水平尺的外壁和钢化玻璃观察管的内壁之间。

[0012]

优选的,所述的滑动管滑动套接在支撑杆的外壁中间位置;所述的方头螺栓和支撑杆接触设置。

[0013]

优选的,所述的不锈钢圈设置在方头螺母的上端;所述的抬动环采用不锈钢环;所述的滑动杆采用不锈钢螺纹杆。

[0014]

优选的,所述的滑动板滑动插接在滑动槽的内部顶端;所述的滑动杆滑动贯穿滑动槽的下侧内部中间位置;所述的抬动环分别设置在支撑板的下端左右两侧中间位置。

[0015]

与现有技术相比,本实用新型的有益效果为:

[0016]

1. 本实用新型中,所述的u型冷气降温管,进气阀门,出气阀门和成型装置本体的设置,有利于在成型降温的过程中通过u型冷气降温管设置在成型装置本体的设置的内部对工件下端形成包围的状态,方便在工作中提高降温效果。

[0017]

2. 本实用新型中,所述的滑动管,钢化玻璃观察管,水平尺,第二不锈钢环,支撑板,支撑杆和成型装置本体的设置,有利于在工作中通过观察水平尺观察支撑板和成型装置本体的水平度,防止在工作中成型装置本体倾斜影响高硼硅玻璃成型工作。

[0018]

3. 本实用新型中,所述的支撑板,滑动槽,滑动板,滑动杆和抬动环的设置,有利于在工作中通过使用外部的抬动杆插接在抬动环的内圈,然后抬动支撑板和成型装置本体进行移动,方便在退火时进行移动。

[0019]

4. 本实用新型中,所述的滑动板,滑动杆,方头螺母,抬动环,不锈钢圈和支撑板以及滑动槽的设置,有利于在工作中松开方头螺母,然后前后滑动滑动板和滑动杆,带动抬动环前后进行移动,方便在工作中使用抬动杆抬动支撑板和成型装置本体。

[0020]

5. 本实用新型中,所述的u型冷气降温管,斜t型密封帽,支撑板和成型装置本体的设置,有利于在工作的过程中保持成型装置本体内部的温度,方便在工作中保持温度,防止温度变化过大影响高硼硅玻璃成型质量。

[0021]

6. 本实用新型中,所述的支撑板,支撑杆,插接杆和成型装置本体的设置,有利于在放入退火炉的过程中防止支撑板和成型装置本体滑动影响高硼硅玻璃成型质量。

[0022]

7. 本实用新型中,所述的滑动管,方头螺栓,钢化玻璃观察管,水平尺和第二不锈钢环以及支撑杆的设置,有利于在工作中调节钢化玻璃观察管和水平尺的高度,方便在放入退火炉的过程中进行观察工作。

附图说明

[0023]

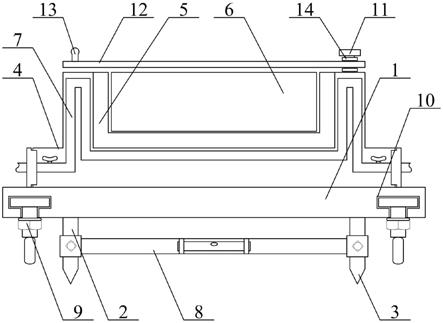

图1是本实用新型的结构示意图。

[0024]

图2是本实用新型的可密封调节降温管结构的结构示意图。

[0025]

图3是本实用新型的可滑动检测管结构的结构示意图。

[0026]

图4是本实用新型的可滑动锁紧挑动环结构的结构示意图。

[0027]

图中:

[0028]

1、支撑板;2、支撑杆;3、插接杆;4、成型装置本体;5、硅酸铝保温纤维;6、高硼硅材料;7、可密封调节降温管结构;71、u型冷气降温管;72、进气阀门;73、出气阀门;74、斜t型密封帽;8、可滑动检测管结构;81、滑动管;82、方头螺栓;83、钢化玻璃观察管;84、水平尺;85、第二不锈钢环;9、可滑动锁紧挑动环结构;91、滑动板;92、滑动杆;93、方头螺母;94、抬动环;95、不锈钢圈;10、滑动槽;11、t型杆;12、保温盖;13、推动杆;14、第一不锈钢环。

具体实施方式

[0029]

下面结合附图对本实用新型进行具体描述,如附图1和附图2所示,一种新型的高硼硅玻璃成型装置,包括支撑板1,支撑杆2,插接杆3,成型装置本体4,硅酸铝保温纤维5,高硼硅材料6,可密封调节降温管结构7,可滑动检测管结构8,可滑动锁紧挑动环结构9,滑动槽10,t型杆11,保温盖12,推动杆13和第一不锈钢环14,所述的支撑杆2的上端分别螺栓连接在支撑板1的下端四角位置;所述的插接杆3分别焊接在支撑杆2的下端;所述的成型装置本体4螺栓连接在支撑板1的上端中间位置;所述的成型装置本体4的内侧衬有硅酸铝保温纤维5;所述的高硼硅材料6填充在成型装置本体4的上侧内部中间位置;所述的可密封调节降温管结构7安装在成型装置本体4的内部中间位置;所述的可滑动检测管结构8安装在支撑杆2的外壁下部;所述的可滑动锁紧挑动环结构9安装在滑动槽10的下侧内部中间位置;所述的滑动槽10分别开设在支撑板1的下端左右两侧;所述的t型杆11的下端轴接在成型装置本体4的上端右侧;所述的t型杆11的下端贯穿保温盖12的右侧内部中间位置;所述的推动杆13的下端螺栓连接在保温盖12的上端左侧中间位置;所述的第一不锈钢环14分别套接在t型杆11的外壁;所述的保温盖12的右侧设置在第一不锈钢环14之间;所述的可密封调节降温管结构7包括u型冷气降温管71,进气阀门72,出气阀门73和斜t型密封帽74,所述的进气阀门72螺纹插接在u型冷气降温管71的上端左侧内部中间位置;所述的出气阀门73螺纹插接在u型冷气降温管71的上端右侧内部中间位置;所述的斜t型密封帽74分别套接在u型冷气降温管71的左右两侧外壁;在进行使用的过程中将成型装置本体4放置在合适的位置,然后推动推动杆13打开保温盖12,然后将材料倒入成型装置本体4的内部,在转动进气阀门72和出气阀门73的角度,调整合适后拧紧斜t型密封帽74,固定好u型冷气降温管71,然后通过u型冷气降温管71分布在成型装置本体4的内部,方便在工作中对材料进行降温工作。

[0030]

本实施方案中,结合附图3所示,所述的可滑动检测管结构8包括滑动管81,方头螺栓82,钢化玻璃观察管83,水平尺84和第二不锈钢环85,所述的方头螺栓82分别螺纹连接在

滑动管81的正表面中间位置;所述的钢化玻璃观察管83螺栓连接在滑动管81之间的中间位置;所述的第二不锈钢环85分别套接在水平尺84的外壁左右两侧;所述的水平尺84插接在钢化玻璃观察管83的内部中间位置;注入材料后,松开方头螺栓82,然后上下滑动钢化玻璃观察管83至合适的高度,在拧紧方头螺栓82,固定好钢化玻璃观察管83后,通过水平尺84观察支撑板1和成型装置本体4的水平度。

[0031]

本实施方案中,结合附图4所示,所述的可滑动锁紧挑动环结构9包括滑动板91,滑动杆92,方头螺母93,抬动环94和不锈钢圈95,所述的滑动杆92的上端螺纹连接在滑动板91的下端中间位置开设的螺纹孔内部;所述的方头螺母93螺纹连接在滑动杆92的外壁下部;所述的抬动环94焊接在滑动杆92的下端中间位置;所述的不锈钢圈95套接在滑动杆92的外壁下部;将设备调整合适后,松开方头螺母93,然后前后移动滑动杆92和抬动环94,使抬动环94移动至合适的位置且抬动环94之间对应设置,然后使用不锈钢抬动杆插接在抬动环94的内部,抬动支撑板1进入退火炉中进行精密退火工作,在进行退火的过程中通过水平尺84观察成型装置本体4的水平度,防止在成型的过程中成型装置本体4倾斜影响高硼硅玻璃的成型质量,进而完成高硼硅玻璃成型工作。

[0032]

本实施方案中,具体的,所述的插接杆3采用锥形的不锈钢杆;所述的硅酸铝保温纤维5设置在成型装置本体4的内侧和高硼硅材料6之间。

[0033]

本实施方案中,具体的,所述的u型冷气降温管71和斜t型密封帽74之间设置有密封圈;所述的进气阀门72和出气阀门73设置在斜t型密封帽74之间。

[0034]

本实施方案中,具体的,所述的u型冷气降温管71插接在成型装置本体4的内部;所述的斜t型密封帽74分别螺纹连接在成型装置本体4的左右两侧内部中间位置。

[0035]

本实施方案中,具体的,所述的钢化玻璃观察管83和第二不锈钢环85之间胶接设置;所述的第二不锈钢环85设置在水平尺84的外壁和钢化玻璃观察管83的内壁之间。

[0036]

本实施方案中,具体的,所述的滑动管81滑动套接在支撑杆2的外壁中间位置;所述的方头螺栓82和支撑杆2接触设置。

[0037]

本实施方案中,具体的,所述的不锈钢圈95设置在方头螺母93的上端;所述的抬动环94采用不锈钢环;所述的滑动杆92采用不锈钢螺纹杆。

[0038]

本实施方案中,具体的,所述的滑动板91滑动插接在滑动槽10的内部顶端;所述的滑动杆92滑动贯穿滑动槽10的下侧内部中间位置;所述的抬动环94分别设置在支撑板1的下端左右两侧中间位置。

[0039]

工作原理

[0040]

本实用新型中,在进行使用的过程中将成型装置本体4放置在合适的位置,然后推动推动杆13打开保温盖12,然后将材料倒入成型装置本体4的内部,在转动进气阀门72和出气阀门73的角度,调整合适后拧紧斜t型密封帽74,固定好u型冷气降温管71,然后通过u型冷气降温管71分布在成型装置本体4的内部,方便在工作中对材料进行降温工作,注入材料后,松开方头螺栓82,然后上下滑动钢化玻璃观察管83至合适的高度,在拧紧方头螺栓82,固定好钢化玻璃观察管83后,通过水平尺84观察支撑板1和成型装置本体4的水平度,将设备调整合适后,松开方头螺母93,然后前后移动滑动杆92和抬动环94,使抬动环94移动至合适的位置且抬动环94之间对应设置,然后使用不锈钢抬动杆插接在抬动环94的内部,抬动支撑板1进入退火炉中进行精密退火工作,在进行退火的过程中通过水平尺84观察成型装

置本体4的水平度,防止在成型的过程中成型装置本体4倾斜影响高硼硅玻璃的成型质量,进而完成高硼硅玻璃成型工作。

[0041]

利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1