用于由碳氢化合物生产氢气和热解碳的方法和装置与流程

1.本发明涉及将碳氢化合物并且特别是甲烷热解分解为氢气和热解碳的领域,并且特别涉及一种用于相应转化的新方法,其中,反应器包括在碳氢化合物的流动方向上彼此间隔开的两个电极,并且其中,在反应器的电极之间的区域中,在整个反应器横截面上供应惰性气体组分。本发明还涉及一种用于执行相应方法的设备。

背景技术:

2.在近中期的未来,氢气生产将继续基于化石燃料,主要是天然气(ng)。另一方面,传统的氢气生产方法是人为排放到大气中的co2的主要来源之一。

3.氢气原则上能够通过氧化和非氧化转化方法由碳氢化合物燃料获得。氧化转化包括碳氢化合物与氧化剂(比如水、氧或水和氧的组合)的反应(蒸汽重组、部分氧化和自热重整方法)。这些方法包括形成氢气和一氧化碳的混合物(合成气)作为第一步,通过气体调节(水煤气变换反应)和优选氧化反应和co2去除阶段从该混合物中分离氢气。来自这些方法的总co2排放量高达产生的每立方米氢气0.5-0.6m3。

4.非氧化方法包括碳氢化合物热分解(或离解、热解、裂化)成氢气和碳。几十年来,天然气的热分解已用作生产炭黑的手段,其中氢气代表在该方法中另外获得的有价值的产物。在这些方法中,碳氢化合物蒸气在约1400℃的温度下通过预热接触分解成氢和炭黑颗粒。该方法例如是使用两个串联反应器的半连续(循环)方法执行的。us 2,926,073描述了一种用于通过连续热分解方法由碳氢化合物生产炭黑和氢气的改进设备。挪威的kvaerner公司开发了一种在高温下产生氢气和炭黑的甲烷分解方法(cb&h方法,公开于第12届世界氢能会议,布宜诺斯艾利斯697,1998年)。该方法中使用的等离子体化学方法的优点是热效率高(》90%)和氢气纯度(按体积计98%)。然而,高能量消耗是一个缺点。斯坦伯格等人在国际期刊氢能(24,771,1999)提出了一种由熔融金属浴组成的甲烷分解反应器。在该反应器中,甲烷气泡在高温(900℃或更高)下通过熔融锡或铜浴。该系统的优点是向甲烷气体流的有效热传递和由于密度差而容易从液态金属表面分离碳。

5.spilrain等人在国际氢能杂志(24,613,1999)上开发了一种用于氢气和碳生产的高温蓄热式燃气加热器。在该方法中,天然气的热分解是在载气(n2或h2)存在下进行的,载气在再生气体加热器的基体中预热到1627℃至1727℃的温度。

6.这些上述方法的问题是甲烷裂化所需的温度非常高。因此,已经有许多尝试通过使用催化剂来降低甲烷热分解所需的温度。特别地,过渡金属已被证明作为甲烷分解反应的催化剂非常有活性。然而,一个问题是由于催化剂表面上的碳沉积而导致的催化剂失活。

7.在大多数情况下,该问题通过用空气燃烧表面碳沉积物以再生原始催化活性来解决。然而,这具有的缺点是所有的碳都转化为co2并且获得氢作为唯一可用的反应产物。例如,callahan在第26届能源研讨会(雷德班克,mj 181,1974)中描述了配置为将甲烷和其他碳氢化合物催化转化为氢气用于燃料电池应用的催化反应器(燃料调节器)。将气态燃料流引入两个反应器床中的一者中,在该反应器床中,在870-980℃的温度下将碳氢化合物分解

为氢气,并且在镍催化剂上沉积碳。同时,将空气引入第二反应器中,在第二反应器中通过燃烧沉积在催化剂表面上的碳来再生催化剂。燃料和空气的流动反向以进行另一次分解/再生循环。所述方法不需要任何水煤气变换或气体分离阶段,这是显著的优点。然而,由于该方法的循环性质,氢气会受到碳氧化物污染。该方法还具有在该方法中不形成碳副产物的缺点。

8.us 3,284,161描述了通过气态碳氢化合物流的催化分解连续生产氢气的方法。在催化流化床反应器中,在815℃至1093℃的温度范围内进行甲烷分解。在该方法中使用镍、铁和钴催化剂(优选ni/al2o3)。被碳污染的催化剂连续地从反应器中移除并且引入再生区域,在再生区域燃烧掉碳。然后将再生的催化剂循环到反应器中。

9.us 5,650,132描述了一种通过与碳基材料的细颗粒接触而由甲烷和其他碳氢化合物生产氢气的方法,该碳基材料通过碳电极之间的电弧放电来生产并且具有至少1m2/g的外表面积。碳基材料还包括炭黑,其由不同有机化合物的热分解或燃料、碳纳米管、活性炭、富勒烯c60或c70和细碎金刚石的燃烧获得。甲烷转化的最佳条件包括:通过惰性气体稀释甲烷(优选甲烷浓度为按体积计0.8%至5%),温度范围为400℃至1200℃,并且停留时间为约50秒。将起始材料中的甲烷浓度从按体积计1.8%增加到8%(在950℃下)导致甲烷转化率从64.6%大幅降低到仅9.7%。还提到,碳催化剂的催化活性在碳氢化合物热解期间逐渐降低。建议向热解区供应氧化气体,如h2o或co2,以提高催化剂的使用寿命。然而,这将具有氢气被碳氧化物污染的缺点,因此需要额外的清洁步骤。也有人建议燃烧废催化剂,但由于在该方法中使用的碳材料的高成本,这将是非常不利的。

10.us 2007/111051描述了一种在不存在空气和水的情况下通过在碳基催化剂上对碳氢化合物燃料进行热催化分解来无co2生产氢气和碳的方法。在这种情况下使用的催化剂例如是

“‑

kb-b”活性炭,其表面积为1500m2/g,总孔体积为1.8ml/g,并且颗粒尺寸为15μm。在本方法中,碳氢化合物原料的实际分解在约850℃至1000℃的温度范围内进行。

11.如从前述已经显而易见的,在用于将甲烷气体热解分解为碳和氢的常规反应器中,所得到的碳尤其表现出显著的问题。为了解决这个问题,在d.w.agar教授的指导下,生物和化学工程系、化学工艺工程主席tu dortmund的项目(可在dechema.de/dechema_media/2942_schlussbericht-p-4820.pdf获得)提出了一种方法,即甲烷在加热到约1110℃的温度的反应器空间中从上到下通过。这种反应模式允许形成的炭黑颗粒在过程中向下下落,并且与其他气体成分(比如氢气和未转化的残余甲烷气体)一起在那里排出。为了防止碳沉积在反应器容器的边缘上,实际的反应器空间由圆柱形多孔陶瓷基质形成,通过该基质将惰性气体(例如氮气(n2)气体形式)引入反应器空间中。

12.作为弗劳恩霍夫陶瓷技术研究所开发的方法的一部分,反应器完全被加热介质包围,以提供方法模式所需的能量。然而,这种构造难以实施,特别是在较大反应器的情况下,并且需要大量的能量。通过安装在反应器空间自身中的电阻元件更容易实现反应器空间的加热。这可以通过在反应器中设置一个或多个电极对来实现反应气体的电阻加热,例如通过在电极之间设置导电材料如碳颗粒来实现。然而,这种反应器配置具有的问题是,反应区中的反应器内壁的温度高于甲烷/低级碳氢化合物的热解温度。其结果是这些化合物也在反应器壁上热解,从而在反应器内壁上形成热解碳层。碳层的导电性能可以导致增加的电

流从一个电极经由壁上的热解碳层流到另一个电极,如果结果没有更多的电流流过碳床,则在极端情况下可导致热量损失。

13.因此,需要一种适当配置的反应器的方法模式,其防止在反应器壁上形成碳导电桥。本发明解决了这种需要。

技术实现要素:

14.本发明因此提供了一种由碳氢化合物生产氢气和热解碳的方法,其中,碳氢化合物在反应器中在1000℃或更高的温度下转化为氢气和碳,并且其中,反应器包括在碳氢化合物的流动方向上彼此间隔开的两个电极,其特征在于,在电极之间的反应器的区域中,在整个反应器横截面上供应惰性气体组分,并且反应器在所述电极之间的区域中含有碳颗粒。换句话说,在根据本发明的方法的环境中,在整个反应器横截面上供应惰性气体组分,例如氮气。

15.在本发明的环境中,“惰性气体组分”表示相对于反应器中的碳氢化合物化学惰性并且不与其反应的气体或气体混合物。这并不排除惰性气体组分含有或由相对于反应中产生的产物、特别是相对于产生的碳呈惰性的组分组成。因此,例如,氢是一种气体,其与碳一起并在合适的条件下可形成甲烷,甲烷可以在本发明的环境中用于分解反应器壁上的碳沉积物。

16.惰性气体组分“在整个反应器横截面上”通入反应器的指示不应理解为惰性气体组分将被引入两个电极之间的整个区域。惰性气体组分优选仅在反应器壁的子区域中引入电极之间。这可以例如经由一个或多个馈送设备来实现。惰性气体组分优选经由与引入反应器的碳氢化合物的流动方向正交地布置在反应器壁上的一个或多个馈送设备引入反应器空间中。

17.碳颗粒在反应器的两个电极之间的区域中可以是固定的,但是碳颗粒也可以在该区域中运动。在本发明的环境中,优选的是当逆着碳颗粒与碳氢化合物的流动方向通过反应器时,因为这使得可以极大地抑制导电桥的形成(通过在反应中形成的碳的粘附)并且因此抑制反应器中不均匀的温度分布。

18.包括在本发明方法中的碳氢化合物不受任何相关限制,只要可以在高于1000℃的温度范围内释放氢气和形成碳即可。合适的碳氢化合物包括例如在标准温度和标准压力下气态或液态的碳氢化合物,例如甲烷、丙烷、汽油、柴油、渣油或原油。在本发明的环境中优选的碳氢化合物是气态碳氢化合物,例如甲烷和丙烷,其中甲烷是特别优选的。这些碳氢化合物的转化根据以下反应方程式进行

19.ch4→

c+2h2和

20.c

nhm

→

nc+m/2h2,

21.其中,n大于1,而m不大于(2n+2)。这两种反应都是吸热的。

22.在本发明方法的环境中,惰性气体组分优选为惰性气体,例如氮气或氩气,或对碳氢化合物惰性的气体,例如反应中产生的氢气。“惰性气体”应当基本(即优选按体积计80%,更优选至少按体积计90%,再更优选至少按体积计95%的)由惰性气体构成;给定适当的方法模式,可以容许小比例的非惰性气体,例如甲烷。然而,在这些情况下,应当选择引入的惰性气体的温度,使得其低于甲烷气体的分解温度,以防止在惰性气体组分的馈送管

道中形成炭黑。惰性气体组分和碳氢化合物都应该不含氧化或被氧化组分。

23.所采用的碳颗粒可以有利地是那些促进碳氢化合物的热解分解并且在高于1000℃的范围内导电的碳颗粒。

24.在本发明环境中,特别合适的碳颗粒尤其是作为kb-b(来自norit americas公司)、black pearls 2000(来自cabot公司)或xc-72(来自cabot公司)的可商购产品。然而,原则上可以使用由碳组成的任何材料,例如煅烧石油焦、炼焦煤或在该方法中产生的热解碳。

25.在本发明的环境中,如果在启动阶段用为此目的单独生产的碳颗粒来运行该方法通常就足够了。随后,在本方法环境中产生的一部分热解碳可以单独地或与单独产生的碳颗粒混合地用作碳颗粒。出于成本原因,优选主要使用热解碳,并且特别优选在启动阶段之后,即一旦反应器已经生产出足够的热解碳来运行该方法时,仅使用来自该方法的热解碳。术语“主要”在此表示基于碳颗粒总量的至少按重量计60%,优选至少按重量计70%,更优选至少按重量计80%,再更优选至少按重量计90%的比例。

26.对于根据本发明的方法,当反应区竖直布置在反应器空间中并且碳氢化合物从下到上通过反应区并且碳颗粒从上到下通过反应区时,也是有利的。该方法模式一方面确保了供应到反应器空间的碳氢化合物与碳颗粒之间的温度传递是可能的。另一方面,由碳氢化合物产生的碳主要沉积在碳颗粒上,并且在非静态碳颗粒的情况下,与碳颗粒一起向下输送出反应空间,同时在反应器空间中产生的产物气体从反应器的顶部排出。这确保所得产物气体基本不含在反应器空间中形成的碳。

27.另外或可选地,当反应器的反应区中的温度保持在1000℃至1900℃的范围内,优选在1200℃至1500℃的范围内时,根据本发明的方法是特别有利的。

28.如上文已经指出的,当惰性气体组分的温度低于碳氢化合物分解成碳和氢所需的温度时是有利的。相应的方法模式可以确保在将惰性气体组分供应到反应器空间的区域中,该区域中的反应器壁比反应器的其余部分中的反应器壁冷,从而抑制在惰性气体组分的馈送管道附近形成炭黑。较冷的惰性气体另外确保在惰性气体到反应器的馈送管道中不形成可能堵塞管道的碳。在优选实施例中,供应的惰性气体组分的温度低于1000℃,优选低于900℃,特别优选在200℃至800℃的范围内。

29.如上文同样已经提到的,氢气相对于甲烷的热解反应是惰性气体以提供例如氢气和碳,并且在本发明的环境中可以用作惰性气体组分。在优选的实施方案中,根据本发明的方法因此配置为使得在该方法的环境中生成的一部分产物气体,优选按体积计5%至30%,特别是按体积计10%至25%,作为惰性气体组分供应到反应器中。

30.碳氢化合物,特别是甲烷形式的碳氢化合物,应当有利地以确保碳氢化合物广泛(即至少20%)至基本完全(即至少70%)转化为氢气和碳的流速馈送到反应器中。在这种情况下,合适的流率为0.001m/s至10m/s,优选0.01m/s至1m/s的流率。

31.此外,当惰性气体组分以0.001m/s至100m/s、优选0.1m/s至10m/s范围内的流速馈送至反应器中时,特别有利地配置根据本发明的方法。

32.当碳颗粒以0.5m/h至100m/h和优选1m/h至10m/h的流速馈送至反应器中时,对于本发明方法中所采用的碳颗粒建立了特别有利的方法模式。

33.本发明的另一方面涉及一种用于将碳氢化合物热解转化为氢气和碳的设备,包括

具有反应器空间的反应器1以及用于惰性气体的馈送设备,反应器空间包括在碳氢化合物的流动方向上彼此间隔开的两个电极2,能够通过电极电阻加热所述反应器,馈送设备安装在反应器的电极之间的、在整个反应器横截面上延伸的区域中。该设备有利地设置有用于起始产物(例如甲烷)和作为催化剂的碳颗粒的馈送管道,并且包括用于碳颗粒和产物气体的排出管道。

34.馈送设备优选正交于反应器中碳氢化合物和碳颗粒的预期流动方向安装。馈送设备包括用于惰性气体组分的分配器,该分配器与反应器空间流体连接(即,例如通过与反应器空间相交的不间断槽,从而形成进入开口)。上述设备中的反应器横截面有利地为圆形,特别是圆形或椭圆形。反应器还可以包括用于惰性气体组分的多个馈送设备。

35.该设备还可以有利地以这样的方式配置,使得馈送设备配置为使得反应横截面在惰性气体组分进入反应器的进入开口上方和/或下方变窄。当反应器横截面在气体进入开口上方和下方变窄时是特别优选的。进入开口6上方变窄确保了初始热解层的非屏蔽磨损,并且降低了惰性气体进入区域中碳颗粒的概率密度。进入开口7下方的横截面变窄降低了反应气体/碳氢化合物气体流在进入开口上的动态压力。

36.另一方面,出于结构复杂性的原因,馈送设备配置为使得除了用于来自馈送设备的惰性气体组分的进入开口之外,反应器横截面在电极之间的区域中是均匀的,即除了该进入开口之外,在电极之间的区域中没有反应器横截面的变窄或加宽。馈送设备的进入开口相对于反应器壁的凹陷位置使得气体速度在该区域中略微降低。

37.当径向引入的惰性气体具有足够低的温度时,径向温度分布转变为低的壁温度,因此进而导致在该区域中减少的热解。为了确保气相体积流量在反应器横截面上的均匀分布,有利地在确保气体组分在整个横截面上的分布的范围内建立将惰性气体组分通过其供应到反应器的槽的高度h1/馈送管道的分配器中的气体压力p1与反应器中的气体压力p2之间的压降δp(即该区域中的压力p1比反应器中的压力p2大δp)。δp取决于反应器的几何形状和条件。

38.当馈送设备中惰性气体的分配器的几何形状配置为使得没有碳颗粒能够进入分配器几何形状并且由于更长的停留时间而能够在其上方形成热解碳桥时,这也是有利的。为此,当惰性气体相对于碳氢化合物的流动方向以30

°

至60

°

、优选约45

°

的角度引入到反应器中时,也是优选的。

39.在有利的条件下,在本方法中形成的产物气体基本由氢气和仅小比例的甲烷组成。因此,产物气体适合于将产物气体流作为惰性气体部分循环到反应器空间中。

40.因此,对于根据本发明的设备,优选的是,该设备包括用于在反应器中形成的产物气体13排放管道,并且,排放管道包括转向管道14,通过转向管道14,产物气体的一部分经由用于惰性气体的馈送设备返回到反应器。由于如上文所指出的,在馈送管道区域中用于向反应器空间供应惰性气体的压力必须高于反应器空间本身中的压力,因此当该设备在转向管道14的区域中包括压缩机15时是有利的,通过该压缩机将惰性气体压缩到更高的压力。

41.使用产物气体(h2)作为惰性气体具有额外的优点,即馈送管道区域中的产物气体流的温度明显低于甲烷的热解温度。因此,在反应器空间中的压力(通常在10-15巴的范围内)下,反应ch4→

h2+c

solid

的平衡在甲烷侧。在分配器横截面的区域中,由于气体流的温度

较低,平衡同样在甲烷侧,因此径向引入的含h2的气体流导致存在的碳的甲烷化/化学碳去除。由于惰性气体进入点以上的区域中的温度升高,所形成的甲烷被再热解以提供氢气和碳,因此该方法模式允许在方法的环境中连续清洁惰性气体的馈送区域。

附图说明

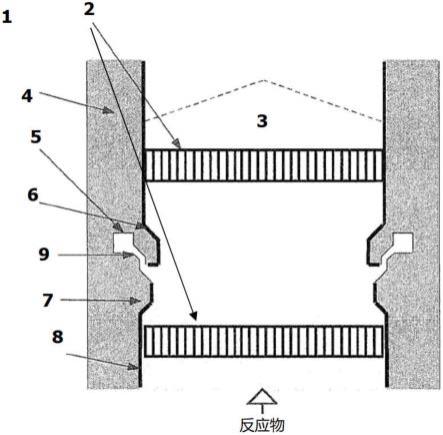

42.图1示出了根据本发明配置的反应器1,其包括两个彼此间隔开的电极2和延伸越过两个电极的碳床3。在图1中,反应器壁4包括用于惰性气体5的分配器结构,惰性气体从该分配器结构经由槽9通入反应器中。在分配器结构5的下方和上方,反应器横截面变窄6、7。结果,在这些变窄的区域中实现了提高的气体速度,从而降低了该区域中碳颗粒的概率密度。在惰性气体分配器结构7下方的区域中,变窄部还用作气体流过的偏转装置。在该过程中,热解碳层8形成在反应器内壁上。

43.图2显示了惰性气体进入反应器空间的馈送管道的不同变体,其中,变体a和b配置为在惰性气体馈送管道上方和下方的区域中使反应器横截面变窄,而变体c的特征在于馈送管道配置为使得反应器横截面在除了用于来自馈送设备的惰性气体出口之外的电极之间的区域中是均匀的。

44.图3示出了根据本发明的气体分配器构造,其中,h1表示槽高度,气体通过该槽高度从分配器空间流入反应器空间。p1表示分配器压力,p2表示反应器压力,δp表示分配器压力与反应器压力之间的压降。

45.图4示出了根据本发明的设备的方案,其包括反应器1、碳氢化合物起始材料馈送管道10、碳颗粒馈送管道11、碳颗粒排出管道12和产物气体排出管道13。在用于产物气体的排出管道的区域中设置有转向部14,通过转向部14,产物气体的一部分可以进入压缩机15,并且从压缩机15返回到反应器中。

46.附图标记表

[0047]1ꢀꢀꢀꢀ

反应器

[0048]2ꢀꢀꢀꢀ

电极

[0049]3ꢀꢀꢀꢀ

碳床

[0050]4ꢀꢀꢀꢀ

反应器壁

[0051]5ꢀꢀꢀꢀ

惰性气体分配器结构

[0052]6ꢀꢀꢀꢀ

反应器横截面上部变窄

[0053]7ꢀꢀꢀꢀ

反应器横截面下部变窄

[0054]8ꢀꢀꢀꢀ

热解碳层

[0055]9ꢀꢀꢀꢀ

惰性气体馈送槽

[0056]

10

ꢀꢀꢀ

碳氢化合物起始材料馈送管道

[0057]

11

ꢀꢀꢀ

碳颗粒馈送管道

[0058]

12

ꢀꢀꢀ

碳颗粒排出管道

[0059]

13

ꢀꢀꢀ

产品气体排出管道

[0060]

14

ꢀꢀꢀ

转向部

[0061]

15

ꢀꢀꢀ

压缩机

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1