一种利用锅炉含硫烟气制氨气的系统和方法与流程

1.本发明属于氨气制备技术领域,具体涉及一种利用锅炉含硫烟气制氨气的系统和方法。

背景技术:

2.一般锅炉烟气的主要成分是氮气、二氧化碳、二氧化硫、水蒸气。某1000mw锅炉烟气的体积占比为:氮气73.28%,二氧化碳12.67%,水蒸气8.37%,氧气5.4%,二氧化硫0.1%。锅炉烟气中的二氧化硫是大气主要污染源之一,二氧化碳是主要温室气体。这两种气体的减量排放是电力生产面临的主要问题。当锅炉烟气中的二氧化硫、二氧化碳、水蒸气被回收后,烟气中剩余气体就只有氮气和氧气了。某1000mw锅炉烟气中的二氧化硫、二氧化碳、水蒸气被回收后,剩余气体氮气占比93.14%,氧气占比6.86%,将这样高纯的氮气排放可惜了。

3.采用硫碘循环高温水解制氢需要在850℃以上高温,将硫酸热解为二氧化硫,水、二氧化硫和碘在常温下产生碘化氢,碘化氢在300℃以上温度分解为碘和氢气。该工艺实现的难点在于:

4.(1)将硫酸热解所需要的850℃的高温难以满足;

5.(2)硫酸是腐蚀性极强的物质,能够耐高温腐蚀的材料价格非常昂贵;

6.(3)热解硫酸制氢的经济性较差。

技术实现要素:

7.针对目前高温水解制氢和含硫煤燃烧所存在的问题,本发明的目的在于提供了一种利用锅炉含硫烟气制氨气的系统和方法,不需要通过高温热解硫酸而获得二氧化硫,制氢所需原料来源于锅炉排放的带有污染的废气,制氢成本少,有利于环境保护。

8.为了达到上述目的,本发明采用如下的技术方案来实现:

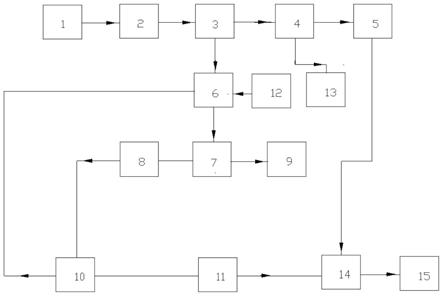

9.一种利用锅炉含硫烟气制氨气的系统,包括锅炉脱销、除尘后的烟道锅炉烟道1,锅炉烟道1的出口接烟气喷淋降温装置2的入口,烟气喷淋降温装置2的出口连接一级低温洗涤器3的入口;

10.一级低温洗涤器3的第一出口连接本生反应器6的第一入口,本生反应器6的出口连接液体分离器7的入口,液体分离器7的第一出口连接碘化氢处理装置8的入口,碘化氢处理装置8的出口连接碘化氢分解器10的入口,碘化氢分解器10的第一出口连接本生反应器6的第二入口,本生反应器6的第三入口连接供水装置12的出口接;碘化氢分解器10的第二出口连接氢气存储装置11的入口;

11.一级低温洗涤器3的第二出口连接二级低温洗涤器4的入口,二级低温洗涤器4的第一出口连接排气回收装置5的入口,二级低温洗涤器4的第二出口连接二氧化碳储存装置13的入口,排气回收装置5出口连接氨气生产装置14的第一入口,氨气生产装置14的第二入口连接氢气存储装置11的出口,氨气生产装置14的出口连接氨水存储装置15的入口。

12.所述的烟气喷淋降温装置2为两级喷淋,一级喷淋采用锅炉机组的冷却水,将锅炉烟气降温至常温,二级喷淋采用冷冻水,将烟气降温至接近冰点。

13.所述的一级低温洗涤器3采用凝固点低于零下100℃以下的液体,二氧化硫不溶于该液体。

14.所述的二级低温洗涤器4采用凝固点低于零下120℃以下的液体,二氧化碳不溶于该液体。

15.所述的本生反应器6内装有加热和冷却装置,通过加热和冷却装置的工作,调节生反应器6内的介质的温度在5℃至120℃之间。

16.所述的碘化氢分解器10内装有加热和冷却装置以及促进碘化氢分解的催化剂,通过加热和冷却装置的工作,调节碘化氢分解器(10)内的介质的温度在200℃至600℃之间。

17.所述的氨气生产装置14是一种能耐压50mpa、500℃以上的容器,内装有促进氮气和氢合成的催化剂,内装有加热、冷却和加压装置,通过加热和冷却装置的工作,调节氨气生产装置14内的介质的温度在200℃至600℃之间,通过加压装置将其压力提高到50mpa以上。

18.基于上述系统的制氨气的方法,包括以下步骤:

19.(1)、在本生反应器6中预先按摩尔比1.4:1加入水和碘至正常液位;

20.(2)、从锅炉烟道1来的经过脱销和除尘后的含二氧化硫的烟气,在烟气喷淋降温装置2经过两级降温温度接近于冰点;

21.(3)、从烟气喷淋降温装置2出来的烟气在一级低温洗涤器3降温至

‑

95℃以下,由于二氧化硫的熔点为

‑

72.4℃,此时烟气中的二氧化硫凝固为固体,从一级低温洗涤器3中分离出来进入到本生反应器6中;

22.(4)、计算进入到本生反应器6内的二氧化硫的摩尔数,按照2:1加入相应摩尔数的水,二氧化硫、水、碘部分发生化学反应,生成碘化氢和硫酸;

23.(5)、从本生反应器6内的排出的二氧化硫、水、碘、碘化氢和硫酸溶液进入到液体分离器7中静置后,由于密度不同发生分层,二氧化硫、水、碘、碘化氢形成的碘化氢项溶液密度较大聚集在下层,硫酸和水形成的硫酸项溶液密度较小聚集在上层;

24.(6)、下层的碘化氢项溶液进入碘化氢处理装置8后通过逆反应方式,清除掉溶液中的硫酸以及杂质,进入到碘化氢分解器10中;

25.(7)、碘化氢项溶液在碘化氢分解器10中被加热到300℃至500℃,部分被分解形成碘和氢气,氢气进入氢气存储装置11储存,其余溶液返回至本生反应器6中继续参与化学反应;

26.(8)、在一级低温洗涤器3降温至

‑

95℃以下的脱除二氧化硫的烟气,在二级低温洗涤器4内继续降温至

‑

120℃以下,由于二氧化碳的熔点为

‑

78.5℃,此时烟气中的二氧化碳凝固为固体,从二级低温洗涤器4中分离出来进入到二氧化碳储存装置13中,其余气体进入到排气回收装置5;

27.(9)、从排气回收装置5中出来的气体和从氢气存储装置11中排出的氢气进入氨气生产装置14中,在氨气生产装置14中升温至500℃左右,此时氨气生产装置14中的少量氧气与氢气发生反应生成水并放出热量,这部分热量作为氮气与氢气合成氨气吸热的热源之一;

28.(10)、将氨气生产装置14中的混合气体加压到20mpa以上,保证温度不低于450℃,混合气体在催化剂作用下发生反应生成氨气,生成的氨气从氨气生产装置14中排出后进入氨水存储装置15中。

29.本发明至少具有如下有益的技术效果:

30.(1)不需要通过高温热解硫酸而获得二氧化硫,解决了高温热解制氢的难点;

31.(2)制氢过程耗能较少,锅炉烟气排放温度适合于碘化氢分解,不需要采取额外措施,碘化氢分解所需温度,在电厂很容易得到(利用蒸汽加热);

32.(3)制氢所需原料来源于锅炉排放的带污染的废气,制氢成本少;

33.(4)通过制氢产生的副产品硫酸的综合利用产生了附加值;

34.(5)减少了二氧化碳的排放,有利于温室气体的减排;

35.(6)将烟气中的二氧化硫资源化利用,有利于环境保护;

36.(7)将烟气中的氮气资源化利用,有较高的经济价值。

附图说明

37.图1为本发明的结构框图。

具体实施方式

38.以下结合附图对本发明做出进一步的详细说明。

39.参照图1,一种利用锅炉含硫烟气制氨气的系统,包括锅炉脱销、除尘后的烟道锅炉烟道1,锅炉烟道1的出口接烟气喷淋降温装置2的入口,烟气喷淋降温装置2的出口连接一级低温洗涤器3的入口;

40.一级低温洗涤器3的第一出口连接本生反应器6的第一入口,本生反应器6的出口连接液体分离器7的入口,液体分离器7的第一出口连接碘化氢处理装置8的入口,碘化氢处理装置8的出口连接碘化氢分解器10的入口,碘化氢分解器10的第一出口连接本生反应器6的第二入口,本生反应器6的第三入口连接供水装置12的出口接;碘化氢分解器10的第二出口连接氢气存储装置11的入口;

41.一级低温洗涤器3的第二出口连接二级低温洗涤器4的入口,二级低温洗涤器4的第一出口连接排气回收装置5的入口,二级低温洗涤器4的第二出口连接二氧化碳储存装置13的入口,排气回收装置5出口连接氨气生产装置14的第一入口,氨气生产装置14的第二入口连接氢气存储装置11的出口,氨气生产装置14的出口连接氨水存储装置15的入口。

42.所述的烟气喷淋降温装置2为两级喷淋,一级喷淋采用锅炉机组的冷却水,将锅炉烟气降温至常温,二级喷淋采用冷冻水,将烟气降温至接近冰点。

43.所述的一级低温洗涤器3采用凝固点低于零下100℃以下的液体,二氧化硫不溶于该液体。

44.所述的二级低温洗涤器4采用凝固点低于零下120℃以下的液体,二氧化碳不溶于该液体。

45.所述的本生反应器6内装有加热和冷却装置,通过加热和冷却装置的工作,调节生反应器6内的介质的温度在5℃至120℃之间。

46.所述的碘化氢分解器10内装有加热和冷却装置以及促进碘化氢分解的催化剂,通

过加热和冷却装置的工作,调节碘化氢分解器10内的介质的温度在200℃至600℃之间。

47.所述的氨气生产装置14是一种能耐压50mpa、500℃以上的容器,内装有促进氮气和氢合成的催化剂,内装有加热、冷却和加压装置,通过加热和冷却装置的工作,调节氨气生产装置14内的介质的温度在200℃至600℃之间,通过加压装置将其压力提高到50mpa以上。

48.基于上述系统的制氨气的方法,包括以下步骤:

49.(1)、在本生反应器6中预先按摩尔比1.4:1加入水和碘至正常液位;

50.(2)、从锅炉烟道1来的经过脱销和除尘后的含二氧化硫的烟气,在烟气喷淋降温装置2经过两级降温温度接近于冰点;

51.(3)、从烟气喷淋降温装置2出来的烟气在一级低温洗涤器3降温至

‑

95℃以下,由于二氧化硫的熔点为

‑

72.4℃,此时烟气中的二氧化硫凝固为固体,从一级低温洗涤器3中分离出来进入到本生反应器6中;

52.(4)、计算进入到本生反应器6内的二氧化硫的摩尔数,按照2:1加入相应摩尔数的水,二氧化硫、水、碘部分发生化学反应,生成碘化氢和硫酸;

53.(5)、从本生反应器6内的排出的二氧化硫、水、碘、碘化氢和硫酸溶液进入到液体分离器7中静置后,由于密度不同发生分层,二氧化硫、水、碘、碘化氢形成的碘化氢项溶液密度较大聚集在下层,硫酸和水形成的硫酸项溶液密度较小聚集在上层;

54.(6)、下层的碘化氢项溶液进入碘化氢处理装置8后通过逆反应方式,清除掉溶液中的硫酸以及杂质,进入到碘化氢分解器10中;

55.(7)、碘化氢项溶液在碘化氢分解器10中被加热到300℃至500℃,部分被分解形成碘和氢气,氢气进入氢气存储装置11储存,其余溶液返回至本生反应器6中继续参与化学反应;

56.(8)、在一级低温洗涤器3降温至

‑

95℃以下的脱除二氧化硫的烟气,在二级低温洗涤器4内继续降温至

‑

120℃以下,由于二氧化碳的熔点为

‑

78.5℃,此时烟气中的二氧化碳凝固为固体,从二级低温洗涤器4中分离出来进入到二氧化碳储存装置13中,其余气体进入到排气回收装置5;

57.(9)、从排气回收装置5中出来的气体和从氢气存储装置11中排出的氢气进入氨气生产装置14中,在氨气生产装置14中升温至500℃左右,此时氨气生产装置14中的少量氧气与氢气发生反应生成水并放出热量,这部分热量作为氮气与氢气合成氨气吸热的热源之一;

58.(10)、将氨气生产装置14中的混合气体加压到20mpa以上,保证温度不低于450℃,混合气体在催化剂作用下发生反应生成氨气,生成的氨气从氨气生产装置14中排出后进入氨水存储装置15中。

59.实施例数据

60.某1000mw锅炉烟气按体积比,主要包括:氮气73.28%,二氧化碳12.67%,水蒸气8.37%,氧气5.4%,二氧化硫0.1%。

61.经喷淋降温装置2出来的烟气在一级低温洗涤器3降温至

‑

95℃以下,由于二氧化硫的熔点为

‑

72.4℃,此时烟气中的二氧化硫凝固为固体,从一级低温洗涤器3中分离出来进入到本生反应器6中;产生的二氧化硫大约为9500kg/h,理论上可以制氢77000m3/d,价值

约77万元;可以产生高纯硫酸340t/d,价值约17万元。

62.一级低温洗涤器3降温至

‑

95℃以下的脱除二氧化硫的烟气,在二级低温洗涤器4内继续降温至

‑

120℃以下,由于二氧化碳的熔点为

‑

78.5℃,此时烟气中的二氧化碳凝固为固体,从二级低温洗涤器4中分离出来进入到二氧化碳储存装置(13)中,进行工业化应用。

63.从二级低温洗涤器4排出的气体只有氮气和氧气,氮气占比93.14%,氧气占比6.86%,n2:o2=13.6:1;如果需要氢气将剩余气体中的氮气和氧气消耗完,h2:n2:o2应该以42.8:13.6:1的比例混合,可以产生27.2份氨气。

64.2h2+o2=2h2o

65.3h2+n2=2nh366.这样就可以将锅炉中产生的烟气全量化资源利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1