一种加氢及合成氨系统

1.本发明涉及储氢和合成氨技术领域,特别涉及一种加氢及合成氨系统。

背景技术:

2.氨是一种成本低廉的化工原料,具有较高能量密度和辛烷值、易于压缩储运、燃烧不产生co2等优点,既可替代汽油、柴油等化石燃料,为汽车发动机直接提供清洁燃料,也可以经催化分解制取氢气,为车载燃料电池提供安全氢气,是一种应用前景广泛的新型清洁能源。氢能具有储量丰富、单位质量能量高和燃烧产物洁净等优点,在燃料电池、动力车船的动力供给、高真空获得、相变储热、催化反应等诸多领域获得广泛的应用。氢气的大规模安全储运至关重要。目前,常用的氢的储存方式主要分为气态储氢、液态储氢和固态储氢,其中固态储氢是将氢储存在固体材料中,以实现固态方式氢储存的技术,具有体积储氢密度和质量储氢密度高,安全性能好,可重复利用等优点。

3.实验室中为了准确地测定和评价固态储氢材料性能以及合成氨反应温度、压强、催化剂的活性及寿命、找出最适宜的工艺条件,测取反应动力学和工业放大所需数据。在实验室中,测定和评价材料的储氢性能通常使用的测试仪器为pct储氢分析仪,测定和评价合成氨反应温度、压强及催化剂的活性、寿命采用小型固定床气固相催化反应装置,从而大大增加了实验成本,因此一种加氢及合成氨的集成系统尤为必要。另一方面,现有的加氢、脱氢、氧化、卤化、芳构化、烃化、歧化、合成氨等各种反应设备均有相似之处,基于加氢及合成氨的集成系统利用不同的工艺实现设备的多功能应用,降低实验成本,提高实验效率。

技术实现要素:

4.为了解决在准确测定和评价材料的储氢性能及合成氨反应温度、压强、催化剂的活性及寿命的实验室中由于设备冗余造成实验成本较高的技术问题,本发明提出一种加氢及合成氨系统,该加氢及合成氨系统测量精确高、集成性高且通用性强。

5.为了实现以上目的,本发明采取的一种技术方案是:

6.一种加氢及合成氨系统,所述加氢及合成氨系统包含气体供给装置、控制装置、抽吸装置、反应装置及氨供给管路,所述控制装置分别和气体供给装置、反应装置、抽吸装置及及氨供给管路连接,所述气体供给装置的气体输出端和反应装置的一端连接,所述反应装置的另一端分别和氨供给管路及抽吸装置连接,所述抽吸装置还和气体供给装置的气体输出端连接;

7.所述控制装置包含流量计、温度传感器、压力传感器、电磁阀及控制器,所述控制器分别和温度传感器、压力传感器及电磁阀连接,所述流量计用于控制气体供给装置的气体输出流量,所述温度传感器用于测量反应装置的温度,所述压力传感器用于测量氨供给管路及抽吸装置连接管路的压力。

8.在合成氨时,气体供给装置用于提供氢气、氮气以及一些惰性气体,利用流量计控制氢气及氮气的输入比例,同时利用压力传感器及温度传感器实时采集测量氨供给管路的

压强及反应装置的温度,通过在反应装置内放置不同催化剂、对反应装置设置不同反应温度及反应压强进行合成氨反应,利用合成氨的出产率实现准确测定和评价合成氨反应温度、压强、催化剂的活性及寿命从而进行研究不同催化剂的活性、反应的温度、压强;

9.在固态储氢时,利用在反应装置内放置不同的材料进行吸氢,利用压力传感器实时采集抽吸装置连接管路的压强即反应装置内部的压强,温度传感器实时采集反应装置内部的温度实现准确测定和评价材料的储氢性能;

10.上述固态储氢及合成氨反应均在反应装置内完成,同时该加氢及合成氨系统在控制装置下可对反应装置进行高压、高温的控制,因此该系统同样可适用于加氢、脱氢、氧化、卤化、芳构化、烃化、歧化,从而该加氢及合成氨系统该测量精确高、集成性高且通用性强。

11.进一步地,所述反应装置包含反应器、加热器及冷却器,所述反应器两端设有耐温开关且所述反应器放置于加热器中,所述气体供给装置的气体输出端通过流量计和反应器的一端连接,所述反应器的另一端和冷却器的一端连接,所述冷却器的另一端和抽吸装置连接,所述氨供给管路包含背压阀及三通电磁阀,所述冷却器的另一端还和三通电磁阀的端口ⅰ连接,所述三通电磁阀的端口ⅱ和背压阀连接、端口ⅲ和抽吸装置连接,所述控制器和加热器、流量计、三通电磁阀及背压阀连接;所述反应器两端设有能够有效阻隔外界污染的耐温开关,该开关工作温度范围为0~600℃,压强范围为0.1~1

×

108pa,因此在固态储氢时,该反应器可进行拆卸装运;所述背压阀用于系统控压,工作温度范围为0~600℃,压力范围为0.1~1

×

108pa。

12.进一步地,所述加氢及合成氨系统还包含过滤器,所述过滤器两端分别和气体供给装置的气体输出端及流量计连接,所述过滤器可以去除气体供给装置输出气体中的水和粉尘,提高实验的准确性。

13.进一步地,所述加氢及合成氨系统还包含单向阀,所述单向阀两端分别和流量计及反应器连接,所述控制器和单向阀连接,所述单向阀用于防止气体和粉尘回流,提高实验的准确性。

14.进一步地,所述反应装置还包含预热器,所述预热器两端分别和单向阀及反应器连接,所述控制器和预热器连接,所述预热器可以减少气体供给装置输出气体对反应装置中实际温度造成的干扰,提高实验的准确性。

15.进一步地,所述气体供给装置的输出端及抽吸装置还分别和存储装置连接,所述该加氢及合成氨系统还可以用于气态储氢,增加了该系统的实用性。

16.本发明的有益效果在于:

17.1、在合成氨时,气体供给装置用于提供氢气、氮气以及惰性气体,控制器利用流量计控制氢气及氮气的输入比例,同时利用压力传感器及温度传感器实时采集测量氨供给管路的压强及反应装置的温度,通过在反应装置内放置不同催化剂、对反应装置设置不同反应温度及反应压强进行合成氨反应,利用合成氨的出产率实现准确测定和评价合成氨反应温度、压强、催化剂的活性及寿命从而进行研究不同催化剂的活性、反应的温度、压强;

18.在固态储氢时,利用在反应装置内放置不同的材料进行吸氢,利用反应装置内的压力传感器测量压强实现准确测定和评价材料的储氢性能;

19.上述固态储氢及合成氨反应均在反应装置内完成,同时该加氢及合成氨系统在控制装置下可对反应装置进行高压、高温的控制,因此该系统同样可适用于加氢、脱氢、氧化、

卤化、芳构化、烃化、歧化,从而该加氢及合成氨系统该测量精确高、集成性高且通用性强;

20.2、所述反应器两端设有能够有效阻隔外界污染的耐温开关、所述过滤器可以去除气体供给装置输出气体中的水和粉尘、所述单向阀用于防止气体和粉尘回流、所述预热器可以减少气体供给装置输出气体对反应装置中实际温度造成的干扰,均提高了实验的准确性;

21.3、所述该加氢及合成氨系统还可以利用存储装置气态储氢,增加了该系统的实用性。

附图说明

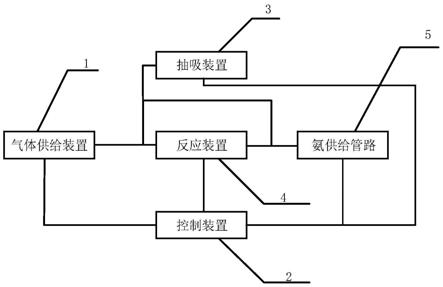

22.图1为本实施例中加氢及合成氨系统的整体示意图;

23.图2为本实施例中加氢及合成氨系统的控制系统图;

24.图3为具体实施例中加氢及合成氨系统的结构框架图;

25.图中标识:气体供给装置1、第一气体供给装置1

‑

1、第二气体供给装置1

‑

2、第三气体供给装置1

‑

3、控制装置2、控制器21、温度传感器22、压力传感器23、第一压力传感器23

‑

1、第二压力传感器23

‑

2、电磁阀24、第一电磁阀24

‑

1、第二电磁阀24

‑

2、第三磁阀24

‑

3、第四电磁阀24

‑

4、第五电磁阀24

‑

5、第六电磁阀24

‑

6、第七电磁阀24

‑

7、第八电磁阀24

‑

8、第九电磁阀24

‑

9、第十电磁阀24

‑

10、第十一电磁阀24

‑

11、流量计25、第一流量计25

‑

1、第二流量计25

‑

2、第三流量计25

‑

3、抽吸装置3、反应装置4、反应器41、加热器42、冷却器43、预热器44、氨供给管路5、背压阀51、三通电磁阀52、端口ⅰ521、端口ⅱ522、端口ⅲ523、过滤器6、第一过滤器6

‑

1、第二过滤器6

‑

2、第三过滤器6

‑

3、单向阀7,第一单向阀7

‑

1、第二单向阀7

‑

2、第三单向阀7

‑

3、安全阀8、存储装置9。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.如图1所示,一种加氢及合成氨系统,所述加氢及合成氨系统包含气体供给装置1、控制装置2、抽吸装置3、反应装置4及氨供给管路5,所述控制装置2分别和气体供给装置1、反应装置4、抽吸装置3及氨供给管路5连接,所述气体供给装置1的气体输出端和反应装置4的一端连接,所述反应装置4的另一端分别和氨供给管路5及抽吸装置3连接,所述抽吸装置3还和气体供给装置1的气体输出端连接;

28.所述控制装置2包含流量计25、温度传感器22、压力传感器23、电磁阀24及控制器21,所述控制器21分别和流量计25、温度传感器22、压力传感器23及电磁阀24连接,所述流量计25用于控制气体供给装置1的气体输出流量,所述温度传感器22用于测量反应装置4的温度,所述压力传感器23用于测量管路的压力。

29.在上述系统中,控制装置2的流量计25一端和气体供给装置1的气体输出端连接用于控制气体输出流量以适配合成氨实验;控制装置2的温度传感器22能够实时反映反应装置4的温度以便控制实验温度;控制装置2的第一压力传感器23

‑

1放置于氨供给管路5用于

测量压力以便控制合成氨的反应压强,控制装置2的第二压力传感器23

‑

2还放置于抽吸装置3连接管路用于测量压力以便控制在固态储氢时管道内的压强与存储装置9中的压强;控制装置2的电磁阀24放置位置较多,用于配合控制在合成氨、固态储氢时气体的流向。

30.在合成氨时,气体供给装置1用于提供氢气、氮气以及一些惰性气体,利用流量计25控制氢气及氮气的输入比例,同时利用第一压力传感器23

‑

1及温度传感器22实时采集测量氨供给管路5及抽吸装置3连接管路的压强及反应装置4的温度,通过在反应装置4内放置不同催化剂、对反应装置4设置不同反应温度及反应压强进行合成氨反应,利用合成氨的出产率实现准确测定和评价合成氨反应温度、压强、催化剂的活性及寿命从而进行研究不同催化剂的活性、反应的温度、压强;

31.在固态储氢时,利用在反应装置4内放置不同的材料进行吸氢,利用第二压力传感器23

‑

2实时采集抽吸装置3连接管路的压强即反应装置4内部的压强,温度传感器22实时采集反应装置4内部的温度实现准确测定和评价材料的储氢性能;

32.上述固态储氢及合成氨反应均在反应装置4内完成,同时该加氢及合成氨系统在控制装置2下可对反应装置4进行高压、高温的控制,因此该系统同样可适用于加氢、脱氢、氧化、卤化、芳构化、烃化、歧化,从而该加氢及合成氨系统该测量精确高、集成性高且通用性强。

33.进一步地,所述反应装置4包含反应器41、加热器42及冷却器43,所述反应器41两端设有耐温开关且所述反应器41放置于加热器42中,所述气体供给装置1的气体输出端通过流量计25和反应器41的一端连接,所述反应器41的另一端和冷却器43的一端连接,所述冷却器43的另一端和抽吸装置3连接,所述氨供给管路5包含背压阀51及三通电磁阀52,所述冷却器43的另一端还和三通电磁阀52的端口ⅰ521连接,所述三通电磁阀52的端口端口ⅱ522和背压阀51连接、端口ⅲ523和抽吸装置3连接,所述控制器21和加热器42、流量计25、三通电磁阀52及背压阀51连接;所述反应器41两端设有能够有效阻隔外界污染的耐温开关,该开关工作温度范围为0~600℃,压强范围为0.1~1

×

108pa,因此在固态储氢时,该反应器41可进行拆卸装运;所述背压阀51用于系统控压,工作温度范围为0~600℃,压力范围为0.1~1

×

108pa。

34.进一步地,所述加氢及合成氨系统还包含过滤器6,所述过滤器6两端分别和气体供给装置1的气体输出端及流量计25连接,所述过滤器6可以去除气体供给装置1输出气体中的水和粉尘,提高实验的准确性。

35.进一步地,所述加氢及合成氨系统还包含单向阀7,所述单向阀7两端分别和流量计25及反应器41连接,所述控制器21和单向阀7连接,所述单向阀7用于防止气体和粉尘回流,提高实验的准确性。

36.进一步地,所述反应装置4还包含预热器44,所述预热器44两端分别和单向阀7及反应器41连接,所述控制器21和预热器44连接,所述预热器44可以减少气体供给装置1输出气体对反应装置4中实际温度造成的干扰,提高实验的准确性。

37.进一步地,所述气体供给装置1的输出端及抽吸装置3还分别和存储装置9连接,所述该加氢及合成氨系统还可以用于气态储氢,增加了该系统的实用性;

38.在本实施例中,加氢及合成氨系统对应的控制系统图如图2所示。

39.下面利用5个具体的实施例对本发明的加氢及合成氨系统进行说明,如图3所示,

第一气体供给装置1

‑

1、第二气体供给装置1

‑

2及第三气体供给装置1

‑

31

‑

3的气体输出端分别和第一过滤器6

‑

1、第二过滤器6

‑

2及第三过滤器6

‑

3的一端连接,所述第一过滤器6

‑

1、第二过滤器6

‑

2及第三过滤器6

‑

3的另一端分别和第一流量计25

‑

1、第二流量计25

‑

2及第三流量计25

‑

3的一端连接,所述第一流量计25

‑

1、第二流量计25

‑

2及第三流量计25

‑

3的另一端分别和第一单向阀7

‑

1、第二单向阀7

‑

2及第三单向阀7

‑

3的一端连接,所述第一流量计25

‑

1、第二流量计25

‑

2及第三流量计25

‑

3的两端还和第一电磁阀24

‑

1、第二电磁阀24

‑

2及第三磁阀的两端并联,所述第一单向阀7

‑

1、第二单向阀7

‑

2及第三单向阀7

‑

3的另一端和第四电磁阀24

‑

4、第五电磁阀24

‑

5及第六电磁阀24

‑

6的一端连接,所述第四电磁阀24

‑

4、第五电磁阀24

‑

5及第六电磁阀24

‑

6的另一端同时还分别和第八电磁阀24

‑

8、第九电磁阀24

‑

9、第十电磁阀24

‑

10的一端连接,所述第八电磁阀24

‑

8的另一端同时和第二压力传感器23

‑

2、第七电磁阀24

‑

7及第十一电磁阀24

‑

11的一端连接,所述第七电磁阀24

‑

7的另一端和存储装置9连接,所述第十一电磁阀24

‑

11的另一端和抽吸装置3连接,所述第九电磁阀24

‑

9的另一端和预热器44的一端连接,所述预热器44的另一端和反应器41的一端连接,所述反应器41的另一端和冷却器43的一端连接,冷却器43的另一端和三通电磁阀52的端口ⅰ521连接,所述第十电磁阀24

‑

10的另一端和三通电磁阀52的端口ⅲ523连接,所述三通电磁阀52的端口端口ⅱ522和第一压力传感器23

‑

1的一端连接,所述第一压力传感器23

‑

1的另一端和背压阀51的一端连接,所述背压阀51的另一端和吸氨液体连接,一般采用0.1mol/l的na2so4溶液作为氨气吸收液,利用靛酚蓝分光光度法检测吸收液中产物的生成量作为合成氨产量依据;在上述结构框架图中,其中气体供给装置1、过滤器6、流量计25、单向阀7、电磁可以作为一组气体输入装置,上述气体供给装置1可以根据实验需要进行删减,在6个实施例中在第四电磁阀24

‑

4和第九电磁阀24

‑

9之间设有安全阀8,所述安全阀8用于在管道内超过安全压强时往外排气保证实验的安全性,上述各连接均是通过管道连接。

40.此时,控制器21分别和温度传感器22、第一压力传感器23

‑

1、第二压力传感器23

‑

2、第一电磁阀24

‑

1、第二电磁阀24

‑

2、第三磁阀、第四电磁阀24

‑

4、第五电磁阀24

‑

5、第六电磁阀24

‑

6、第七电磁阀24

‑

7、第八电磁阀24

‑

8、第九电磁阀24

‑

9、第十电磁阀24

‑

10、第十一电磁阀24

‑

11、抽吸装置3、加热器42、预热器44、第一流量计25

‑

1、第二流量计25

‑

2、第三流量计25

‑

3、背压阀51、三通电磁阀52、第一单向阀7

‑

1、第二单向阀7

‑

2、第三单向阀7

‑

3、安全阀8。

41.反应器41材质316l,反应器41两头加swagelok的针阀开关,针阀型号ss

‑

3nbs4

‑

g;管道能够承受温度0~600℃与压力0.1~1

×

108pa,系统管道与接口能够承受的温度范围为0~600℃,压力范围为0.1~1

×

108pa;所述背压阀51工作温度范围为0~600℃,压力范围为0.1~1

×

108pa。

42.实施例1,在350℃、常压条件下合成氨气4小时。

43.此时仅仅需要2组气体供给装置1,首先取下反应器41,以fe3o4作为合成氨催化剂放置在反应器41的中端,再将反应器41放置于加热器42后确保所有阀门关闭,打开第一气体供给装置1

‑

1以氢气作为供给源和第二气体供给装置1

‑

2以氮气作为供给源;接着打开第一流量计25

‑

1调节氢气流速为45ml/min,第二流量计25

‑

2调节氮气流速为15ml/min;再打开第四电磁阀24

‑

4、第五电磁阀24

‑

5、第九电磁阀24

‑

9、预热器44、冷却器43、三通电磁阀52的端口ⅰ521及端口端口ⅱ522、背压阀51和反应器41两侧针阀开关,洗气三分钟后调节加热

器42的温度到350℃;最后反应器41在350℃、常压条件下合成氨气4小时,并由输出口2输出合成氨、氢气及氮气气体,将气体接入至0.1mol/l的na2so4溶液,利用靛酚蓝分光光度法检测吸收液中产物的生成量作为合成氨产量依据;为了测定准确测定和评价合成氨反应温度、压强、催化剂的活性及寿命,只需要改变实验的反应温度、压强、催化剂即可。

44.实施例2,反应器41中在350℃、1mpa条件下合成氨气2小时。

45.此时需要3组气体供给装置1,和实施例1的区别为新增第三气体供给装置1

‑

3以氩气作为供给源;首先取下反应器41,以fe3o4作为合成氨催化剂放置在反应器41的中端,再将反应器41放置于加热器42后确保所有阀门关闭,打开第三电磁阀24

‑

3、第六电磁阀24

‑

6、第九电磁阀24

‑

9、反应器41两侧针阀开关、三通电磁阀52的端口ⅰ521及端口端口ⅱ522和背压阀51,第三气体供给装置1

‑

3持续通入0.1mpa氩气洗气3分钟后关闭背压阀51,第三气体供给装置1

‑

3通入1mpa氩气后关闭第三电磁阀24

‑

3,调节背压阀51;接着打开第一流量计25

‑

1调节氢气流速为45ml/min、第二流量计25

‑

2调节氮气流速为15ml/min和第三流量计25

‑

3调节氩气流速10ml/min;再打开第四电磁阀24

‑

4、第五电磁阀24

‑

5、预热器44及冷却器43,调节加热器42的温度到350℃;最后反应器41中在350℃、1mpa条件下合成氨气2小时由输出口2输出合成氨、氢气、氮气及氩气气体,将气体接入至0.1mol/l的na2so4溶液,利用靛酚蓝分光光度法检测吸收液中产物的生成量作为合成氨产量依据;为了准确测定和评价合成氨反应温度、压强、催化剂的活性及寿命,只需要改变实验的反应温度、压强、催化剂即可。

46.实施例3,利用存储装置9进行小型充氢。

47.如图3所示,首先将存储装置9(小型储罐)与系统输出口1连接,关闭第二电磁阀24

‑

2、第三电磁阀24

‑

3、第五电磁阀24

‑

5、第六电磁阀24

‑

6、第九电磁阀24

‑

9及第十电磁阀24

‑

10,开打第一电磁阀24

‑

1、第四电磁阀24

‑

4、第八电磁阀24

‑

8、第七电磁阀24

‑

7和第十一电磁阀24

‑

11,通过抽吸装置3(真空泵)对密闭系统抽负压至0.1pa;接着关闭第十一电磁阀24

‑

11,打开第一气体供给装置1

‑

1以氢气作为供给源,通入压力为0.2mpa,如此反复洗气三次;最后往氢装置(小型储罐)中充入4mpa氢气。

48.实施例4,固态储氢。

49.此时仅需要一组气体供给装置1,如图3所示,关闭第二电磁阀24

‑

2、第三电磁阀24

‑

3、第五电磁阀24

‑

5、第六电磁阀24

‑

6、第七电磁阀24

‑

7、第九电磁阀24

‑

9及反应器41两端开关,打开第一电磁阀24

‑

1、第四电磁阀24

‑

4、第八电磁阀24

‑

8、第十电磁阀24

‑

10、第十一电磁阀24

‑

11及三通电磁阀52的端口ⅰ521和端口ⅲ523,首先取下反应器41,将0.5g平均粒径为1um的超细镁粉放置在反应器41的中端,再将反应器41放置于加热器42后通过抽吸装置3(真空泵)对密闭系统抽负压至0.1pa;接着关闭第十一电磁阀24

‑

11,打开第一气体供给装置1

‑

1以氢气作为供给源,通入压力为0.2mpa,如此反复洗气三次;接着打开反应器41右侧针阀开关,洗气三次,最后将反应器41中0.5g平均粒径为1um的超细镁粉在350℃、4mpa条件下保温4小时充分吸氢。取出样品后通过x射线衍射表征与基于rietveld方法的rietan

‑

2000程序[izumi f,ikeda t.materiales science forum,2000,321

‑

324:198

‑

203.]进行全谱拟合定性定量分析产物中具体物相;为了准确测定和评价材料的储氢性能,只需要改变实验的储氢材料、对应的反应压强及温度即可。

[0050]

实施例5,固化储氢后的脱氢。

[0051]

此时仅需要一组气体供给装置1,如图3所示,关闭第二电磁阀24

‑

2、第三电磁阀

24

‑

3、第五电磁阀24

‑

5、第六电磁阀24

‑

6、第七电磁阀24

‑

7、第九电磁阀24

‑

9及反应器41两端开关,打开第一电磁阀24

‑

1、第四电磁阀24

‑

4、第八电磁阀24

‑

8、第十电磁阀24

‑

10、第十一电磁阀24

‑

11及三通电磁阀52的端口ⅰ521和端口ⅲ523,首先取下反应器41,将0.5g氢化镁放置在反应器41的中端,再将反应器41放置于加热器42后通过抽吸装置3(真空泵)对密闭系统抽负压至0.1pa;接着关闭第十一电磁阀24

‑

11,打开第一气体供给装置1

‑

1以氢气作为供给源,通入压力为0.2mpa,如此反复洗气三次;接着打开反应器41右侧开关,再次洗气三次,最后将反应器41中的0.5g氢化镁在350℃、0.1pa条件下保温4小时充分脱氢。取出样品后通过x射线衍射表征与基于rietveld方法的rietan

‑

2000程序[izumi f,ikeda t.materiales science forum,2000,321

‑

324:198

‑

203.]进行全谱拟合定性定量分析产物中具体物相。

[0052]

以上所述仅为本申请的部分优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1