一种高防滑高硬度的泛古砖及其制备方法与流程

1.本发明属于建筑装饰材料领域,具体涉及一种高防滑高硬度的泛古砖及其制备方法。

背景技术:

2.随着社会的发展,消费者的消费水平不断提高,对建筑陶瓷墙地砖的要求,不仅要装饰效果好,理化性能高,而且还要绿色、环保、安全,使陶瓷产品的科技水平更广高,层次也更高。如何做到不吸污,耐磨,防滑,高强度,无辐射污染以及更多的性能要求,是陶瓷工艺技术研制开发的内容。

3.防滑性能、防污性能、砖面硬度和外观等是建筑陶瓷墙地砖要求主要考察的标准。但是,目前市场上的地砖在防滑性能方面,一般地砖摩擦系数达到0.5视为安全,市场上很多地砖都在这临界指标之内,不少地砖还达不到这个水平,而且市场上关于陶瓷材料的摩擦系数理论研究很少,不管是坯料或釉料,如何增大材料的摩擦系数的参考资料或报道也很难找到。

4.其次,在防污性能方面,抛光坯面或抛光釉面的地砖,防污性能受到较大影响;未抛光坯面或釉面的地砖,防污性能虽有所提高,但往往因用料和工艺因素限制,防污性能也不一定达到理想的效果。所以,消除坯体表面或釉层的微细毛孔,提高硬度,降低表面对脏物的吸附能力,是现阶段解决砖面自身防污问题的方向。

5.陶瓷地砖的防污、防滑二大性能在整个行业中尽管不断提高,但大体上都是使用后处理办法所获得的进步,从要从材料自身性能上得到解决是有很大难度的。本申请人通过无数的实验验证,探索了新的解决办法,获得了新的提高,实现了大生产的应用,产品推向了市场,得到用户的认可,也推动了行业的技术进步。

6.本发明采取炻瓷质仿古砖为基础,由色粒粉料压制成凹凸面坯体,经干燥,表面印花,施透明釉,喷闪光粒,然后烧成的工艺路线进行研究。采用了多项创新性技术,使陶瓷地砖产品的各项性能全面提高,装饰效果更艺术化,成为全新的一类产品,达到较高的质量水平。

技术实现要素:

7.本发明旨在提供本发明提供一种高防滑高硬度的泛古砖及其制备方法,采用本发明的制备方法得到的泛古砖不管在干和湿的环境里都能有效防滑;自身抗污能力明显;砖面硬度特高,不但能确保砖面耐用,常新,也保证防污性能长久。

8.为了达到上述目的,本发明采用以下技术方案:

9.本发明的第一目的是提供一种高防滑高硬度的泛古砖,包括坯用原料和釉用原料;

10.一种高防滑高硬度的泛古砖,包括坯用原料和釉用原料;

11.优选的,所述坯用原料包括下述质量分数的原料制备而成:钾石粉15~35%、滑石

坭0.5~3.5%、广西钾砂18~32%、新民坭4~12%、番禺坭5~13%、新丰石粉20~36%、白坭2~8.5%和废坭0.5~3.5%;

12.优选的,所述釉用原料包括下述质量分数的原料制备而成:钾长石20~30%、钠长石20~30%、硅酸锆5~10%、高岭土5~10%、石英1~8%、氧化铝7~12%和熔块10~20%。

13.优选的,所述坯用原料包括下述质量分数的原料制备而成:钾石粉23%、滑石坭2%、广西钾砂23%、新民坭8%、番禺坭9%、新丰石粉28%、白坭5%和废坭2%;

14.优选的,所述釉用原料包括下述质量分数的原料制备而成:钾长石26%、钠长石27%、硅酸锆8%、高岭土8%、石英6%、氧化铝10%和熔块15%。

15.本发明的另一目的是提供一种根据上述方案所述高防滑高硬度的泛古砖的制备方法,包括以下步骤:

16.1)原料的选取和预处理:分别取配方量的坯用原料和釉用原料进行制备,混合,得到粉料;

17.坯用原料的制备步骤为:先对原料进行均化,将均化后的原料进行球磨,得到浆料,对浆料进行喷雾干燥后进行粉料检测,检测合格后过筛入库陈腐24~26小时;

18.釉用原料的制备步骤为:将配方量的釉料加水后进行球磨,对釉浆测试合格后,进行过筛除铁,试烧合格后入库陈腐24~26小时;

19.3)压制:将步骤1)中的粉料由输送带进入压机料斗,然后由压砖机压制成型;

20.3)干燥:将步骤2)中压制成型后的生坯放进干燥窑中进行干燥;

21.4)施釉:采用喷釉的方法进行施釉,用添加剂、透明釉和渗花釉轮流喷施的方式进行喷釉,重复两次;

22.5)渗花:将印花釉转印到釉坯上;

23.6)烧成:砖坯依次通过预热带、烧成带、冷却带,完成烧成;

24.7)检选:性能检测合格后,磨边即得。

25.优选的,所述步骤1)球磨时间为10~12小时。

26.优选的,所述步骤1)中浆料的水分为30~35%、浆料细度为过250目筛筛余量为1~1.5%、浆料密度为1.5~1.68g/cm3、浆料流动性为40~45s/量杯100ml。

27.优选的,所述步骤1)中釉浆的水分为33~36%、釉浆细度为过325目筛筛余量为0.5~0.7%、釉浆密度为1.6~1.8g/cm3、釉浆流动性为18~20s/量杯100ml。

28.优选的,所述步骤2)中压砖机吨位为4200t,成形压力为220bar。

29.优选的,所述步骤3)干燥步骤中,干燥温度为175~185℃,干燥周期为35~40min。

30.优选的,所述步骤4)中添加剂为熔块干粒,所述添加剂占釉料的质量比例为1~3%,浓度为6.5~8.5%。

31.优选的,所述步骤6)烧成步骤中,烧成温度为1205~1215℃,烧成周期为60min。

32.与现有技术相比,本发明具有以下有益效果:

33.本发明的防滑性能突出,干法摩擦系数达到了0.97,湿法摩擦系数达到了0.86,不管在干和湿的环境里,都能有效防滑;防污性能明显,本发明的自身抗污能力与其他同类地砖抗污能力相比更高;本发明的砖面硬度特高,砖面莫氏硬度达6以上,耐磨试验结果高达1500转,确保了砖面的耐用,常新,还保证了砖面的防污性能长久。

具体实施方式

34.以下通过实施例形式的具体实施方式,对本发明的上述内容作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下实施例。

35.所述透明釉购自佛山市三水区大鸿制釉公司;所述渗花釉购自佛山市三水区大唐制釉公司;所述试剂或材料,如无特殊说明,均可从商业途径获得;

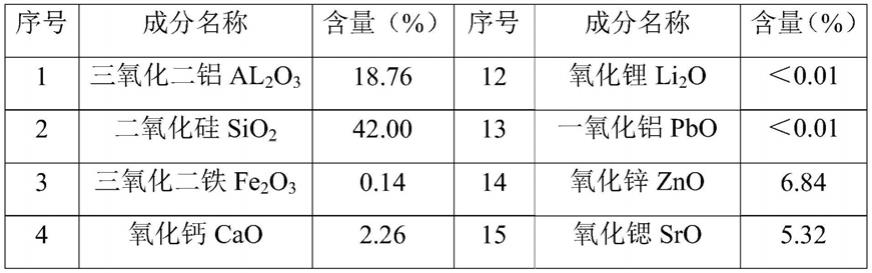

36.所述熔块干粒的成分分析表如下表1所示。

37.表1熔块干粒的成分分析表

[0038][0039][0040]

实施例1一种高防滑高硬度泛古砖的制备

[0041]

一种高防滑高硬度的泛古砖,包括坯用原料和釉用原料;

[0042]

所述坯用原料包括下述质量分数的原料制备而成:钾石粉23%、滑石坭2%、广西钾砂23%、新民坭8%、番禺坭9%、新丰石粉28%、白坭5%和废坭2%;

[0043]

所述釉用原料包括下述质量分数的原料制备而成:钾长石26%、钠长石27%、硅酸锆8%、高岭土8%、石英6%、氧化铝10%和熔块15%。

[0044]

所述高防滑高硬度的泛古砖的制备方法,包括以下步骤:

[0045]

1)原料的选取和预处理:分别取配方量的坯用原料和釉用原料进行制备,混合,得到粉料;

[0046]

坯用原料的制备步骤为:先对原料进行均化,将均化后的原料进行球磨11小时,得到浆料,对浆料进行喷雾干燥后进行粉料检测,检测合格后过筛入库陈腐25小时;

[0047]

釉用原料的制备步骤为:将配方量的釉料加水后进行球磨,对釉浆测试合格后,进

行过筛除铁,试烧合格后入库陈腐25小时;

[0048]

4)压制:将步骤1)中的粉料由输送带进入压机料斗,然后由压砖机压制成型,压砖机吨位为4200t,成形压力为220bar;

[0049]

3)干燥:将步骤2)中压制成型后的生坯放进干燥窑中进行干燥,干燥温度为180℃,干燥周期为40min;

[0050]

4)施釉:采用喷釉的方法进行施釉,用添加剂、透明釉和渗花釉轮流喷施的方式进行喷釉,重复两次;

[0051]

5)渗花:将印花釉转印到釉坯上;

[0052]

6)烧成:砖坯依次通过预热带、烧成带、冷却带,完成烧成,烧成温度为1210℃,烧成周期为60min,具体的烧成温度变化表为:

[0053]

表2烧成温度变化表

[0054]

时间(min)51015202530354045505560底温(℃)2504855608351025118012101025785570425270

[0055]

7)检选:性能检测合格后,磨边即得。

[0056]

其中,

[0057]

步骤1)中浆料的水分为30%、浆料细度为过250目筛筛余量为1.2%、浆料密度为1.6g/cm3、浆料流动性为42s/量杯100ml。

[0058]

所述步骤1)中釉浆的水分为35%、釉浆细度为过325目筛筛余量为0.6%、釉浆密度为1.7g/cm3、釉浆流动性为19s/量杯100ml。

[0059]

所述步骤4)中添加剂为熔块干粒,所述添加剂占釉料的质量比例为1.5%,浓度为6.5%。

[0060]

表3坯用原料化学组成表

[0061][0062][0063]

表4釉料原料化学组成表

[0064][0065]

实施例2一种高防滑高硬度泛古砖的制备

[0066]

一种高防滑高硬度的泛古砖,包括坯用原料和釉用原料;

[0067]

所述坯用原料包括下述质量分数的原料制备而成:钾石粉25%、滑石坭2%、广西钾砂24%、新民坭7%、番禺12%、新丰石粉22%、白坭6%和废坭2%;

[0068]

所述釉用原料包括下述质量分数的原料制备而成:钾长石23%、钠长石27%、硅酸锆10%、高岭土10%、石英7%、氧化铝10%和熔块13%。

[0069]

所述高防滑高硬度的泛古砖的制备方法,包括以下步骤:

[0070]

1)原料的选取和预处理:分别取配方量的坯用原料和釉用原料进行制备,混合,得到粉料;

[0071]

坯用原料的制备步骤为:先对原料进行均化,将均化后的原料进行球磨11小时,得到浆料,对浆料进行喷雾干燥后进行粉料检测,检测合格后过筛入库陈腐25小时;

[0072]

釉用原料的制备步骤为:将配方量的釉料加水后进行球磨,对釉浆测试合格后,进行过筛除铁,试烧合格后入库陈腐25小时;

[0073]

5)压制:将步骤1)中的粉料由输送带进入压机料斗,然后由压砖机压制成型,压砖机吨位为4200t,成形压力为220bar;

[0074]

3)干燥:将步骤2)中压制成型后的生坯放进干燥窑中进行干燥,干燥温度为180℃,干燥周期为38min;

[0075]

4)施釉:采用喷釉的方法进行施釉,用添加剂、透明釉和渗花釉轮流喷施的方式进行喷釉,重复两次;

[0076]

5)渗花:将印花釉转印到釉坯上;

[0077]

6)烧成:砖坯依次通过预热带、烧成带、冷却带,完成烧成,烧成温度为1210℃,烧成周期为60min,具体的烧成温度变化表为:

[0078]

表5烧成温度变化表

[0079]

时间(min)51015202530354045505560底温(℃)2504855608351025118012101025785570425270

[0080]

7)检选:性能检测合格后,磨边即得。

[0081]

其中,

[0082]

步骤1)中浆料的水分为30%、浆料细度为过250目筛筛余量为1%、浆料密度为1.6g/cm3、浆料流动性为42s/量杯100ml。

[0083]

所述步骤1)中釉浆的水分为35%、釉浆细度为过325目筛筛余量为0.6%、釉浆密度为1.7g/cm3、釉浆流动性为18s/量杯100ml。

[0084]

所述步骤4)中添加剂为熔块干粒,所述添加剂占釉料的质量比例为2.5%,浓度为7.5%。

[0085]

实施例3一种高防滑高硬度泛古砖的制备

[0086]

一种高防滑高硬度的泛古砖,包括坯用原料和釉用原料;

[0087]

所述坯用原料包括下述质量分数的原料制备而成:钾石粉30%、滑石坭3%、广西钾砂30%、新民坭5%、番禺7%、新丰石粉20%、白坭4%和废坭1%;

[0088]

所述釉用原料包括下述质量分数的原料制备而成:钾长石28%、钠长石28%、硅酸锆8%、高岭土7%、石英6%、氧化铝8%和熔块15%。

[0089]

所述高防滑高硬度的泛古砖的制备方法,包括以下步骤:

[0090]

1)原料的选取和预处理:分别取配方量的坯用原料和釉用原料进行制备,混合,得到粉料;

[0091]

坯用原料的制备步骤为:先对原料进行均化,将均化后的原料进行球磨11小时,得到浆料,对浆料进行喷雾干燥后进行粉料检测,检测合格后过筛入库陈腐23小时;

[0092]

釉用原料的制备步骤为:将配方量的釉料加水后进行球磨,对釉浆测试合格后,进行过筛除铁,试烧合格后入库陈腐23小时;

[0093]

6)压制:将步骤1)中的粉料由输送带进入压机料斗,然后由压砖机压制成型,压砖机吨位为4200t,成形压力为220bar;

[0094]

3)干燥:将步骤2)中压制成型后的生坯放进干燥窑中进行干燥,干燥温度为183℃,干燥周期为40min;

[0095]

4)施釉:采用喷釉的方法进行施釉,用添加剂、透明釉和渗花釉轮流喷施的方式进行喷釉,重复两次;

[0096]

5)渗花:将印花釉转印到釉坯上;

[0097]

6)烧成:砖坯依次通过预热带、烧成带、冷却带,完成烧成,烧成温度为1210℃,烧成周期为60min,具体的烧成温度变化表为:

[0098]

表6烧成温度变化表

[0099]

时间(min)51015202530354045505560底温(℃)2504855608351025118012101025785570425270

[0100]

7)检选:性能检测合格后,磨边即得。

[0101]

其中,

[0102]

步骤1)中浆料的水分为32%、浆料细度为过250目筛筛余量为1.5%、浆料密度为1.55g/cm3、浆料流动性为45s/量杯100ml。

[0103]

所述步骤1)中釉浆的水分为35%、釉浆细度为过325目筛筛余量为0.6%、釉浆密度为1.8g/cm3、釉浆流动性为20s/量杯100ml。

[0104]

所述步骤4)中添加剂为熔块干粒,所述添加剂占釉料的质量比例为3%,浓度为8.5%。

[0105]

对比例1、一种泛古砖的制备

[0106]

与实施例1相比,不加入添加剂干粒熔块,其他同实施例1。

[0107]

对比例2、一种泛古砖的制备

[0108]

与实施例1相比,添加剂为硼砂和氧化锌的混合物,两者的质量比为1:1.5,其他同实施例1。

[0109]

对比例3、一种泛古砖的制备

[0110]

与实施例1相比,改变烧成温度,其他同实施例1,烧成温度变化为:

[0111]

表7烧成温度变化表

[0112]

时间(min)1525354560低温(℃)2508001210800250

[0113]

实验一、性能测试

[0114]

根据gb/t4100—2006《陶瓷砖最新国家标准》附录h标准要求的检测方法,对采用实施例2制备方法获得的高防滑高硬度的泛古砖进行性能测试。

[0115]

表8高防滑高硬度仿古砖性能测试表

[0116][0117]

从表8可以看出,实施例1~3的耐磨性达到1427~1500转,莫氏硬度达到5~6,静摩擦系数(干法)达到0.86~0.97,静摩擦系数(湿法)达到0.79~0.86。

[0118]

与实施例1相比,对比例1少了添加剂干粒熔块,耐磨性、莫氏硬度和摩擦系数均降低了,说明不加入添加剂熔块干粒的效果耐磨性、模式硬度和摩擦系数等均受到较大的影响;

[0119]

对比例2将添加剂干粒熔块替换成普通添加剂后,耐磨性、莫氏硬度和摩擦系数均降低了,说明普通添加剂的效果没有添加剂熔块干粒的效果好;

[0120]

对比例3改变了烧成温度,耐磨性、莫氏硬度和摩擦系数也均降低了,说明烧成温度在制备过程中对泛古砖的防滑跟硬度均有影响。

[0121]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1