一种合成氨尾气制备电子级一氧化碳的生产装置及其工艺的制作方法

1.本发明涉及高纯气体制备技术领域,尤其是一种合成氨尾气制备电子级一氧化碳的生产装置及其工艺。

背景技术:

2.合成氨工业中大多需要利用煤化工产生的合成气通过转化和净化得到高纯氢气,在净化氢气原料的过程中,会产出富含一氧化碳的尾气,大部分尾气都作为燃料或者直接排放到大气中,造成了一定的浪费和污染。而另一方面,电子级一氧化碳主要用于半导体领域芯片的刻蚀、在多晶态钻石膜的生产中、为化学气相沉积工艺过程提供碳源、用于医药中间体、标准气配制、一氧化碳激光器、环境监测和科学研究等领域,这些领域都需要大量的电子级一氧化碳气体。

3.针对上述问题,现有技术公开了一些一氧化碳制备技术方案,如下:

4.1、如中国专利公开了一种合成气分离制取氢气及高纯一氧化碳的方法和装置(公开号:cn104528647a),其中,所述合成气为经过预处理的混合气;方法包括:h2及低沸点杂质通过精馏从塔顶被分离得到,ch4、o2及高沸点杂质通过二次精馏从塔釜被分离得到,n2及未被除去的高沸点杂质通过三次精馏从塔顶被分离得到,co通过三次精馏从塔釜被分离得到;其中,这一过程伴随的能量传递过程通过所述分离得到的n2的循环回路的吸、放热来实现。本发明还提供了一种上述方法的装置,主要包括脱氢塔c1、脱氧

‑

甲烷塔c2和脱氮塔c3的连续精馏设备及实现能量传递的相关设备。本发明克服了传统方法的缺陷,节省了设备投资,降低了能耗,提高了产品附加值,实现了循环经济效应。

5.2、如中国专利公开了制取高纯一氧化碳和富氢气联产液态甲烷的系统及方法(公开号:cn105865147b),系统主要包括原料气净化单元、低温液化分离单元、co产品压缩机及混合冷剂压缩机;所述的低温液化分离单元包括主换热器、洗甲烷塔、脱氢塔、脱甲烷塔及脱氮塔,所述的脱氢塔塔底设有第一蒸发器,所述的脱甲烷塔塔底设有第二蒸发器、塔顶设有第一冷凝器,所述的脱氮塔塔底设有第三蒸发器、塔顶设有第二冷凝器,本发明通过该四塔流程得到高纯度的富h2和co产品的同时,可以得到高纯度液态甲烷,装置对原料气的适应能力强,降低了装置对原料气杂质的要求,根据co产品气的压力,从co压缩机的末级或中间级抽出一部分co循环作为精馏塔的冷源和热源,取消了氮气压缩机和膨胀机,设备较少,投资小。

6.3、中国专利公开了一种节能减排的高纯一氧化碳的精制方法(公开号:cn101723365b),以焦碳、二氧化碳和氧气为原料制成粗煤气,经冷却降温后进入电除焦油器,得到的粗煤气直接进入多级压缩机中的1级气缸增压,在水解催化剂的作用下,使粗煤气中的cos分解成co2和h2s,然后进行粗脱流,使cos降低至300

×

10

‑

6以下,粗脱硫后的粗煤气返回多级压缩机中的2

‑

3级气缸,经增压后进入真空变压吸附装置(vpsa),使h2s含量为<20

×

10

‑

6,cos含量为(20~50)

×

10

‑

6,然后再进入精脱硫塔,在催化剂作用下进行精脱硫,此时出口的气体即为高纯co气体,含量为97~98%。整个工艺流程中的有毒气体cos及

co2均做到零排放,改善了环境。

7.上述技术方案中虽然在一定程度制备出高纯度一氧化碳,但是也存在以下几个问题:

8.1、生产的一氧化碳纯度不稳定,不能用于电子特气的生产,电子特气生产需要要品质非常稳定,没有提到合成气中的硫化物等杂质的去除;

9.2、一些制备工艺中会产生废酸反应涉及到高温对于设备和容器的材质要求较高,浓硫酸腐蚀容易产生氢气杂质,进而污染产品;

10.3、制备的一氧化碳纯度不高,只能制备得到97

‑

98%的一氧化碳,达不到电子级一氧化碳的高纯度需求。

11.因此,对于上述问题有必要提出是一种合成氨尾气制备电子级一氧化碳的生产装置及其工艺。

技术实现要素:

12.针对上述现有技术中存在的不足,本发明的目的在于提供了是一种合成氨尾气制备电子级一氧化碳的生产装置及其工艺,以解决上述问题。

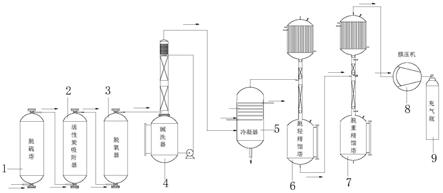

13.一种合成氨尾气制备电子级一氧化碳的生产装置,包括脱硫塔、活性炭吸附器、脱氧器、碱洗器、冷凝器、脱轻精馏塔、脱重精馏塔、膜压机和充气瓶,所述脱硫塔连通于所述活性炭吸附器,所述活性炭吸附器连通于所述脱氧器,所述脱氧器连通于所述碱洗器,所述碱洗器通过冷凝器连通于所述脱轻精馏塔,所述脱轻精馏塔连通于所述脱重精馏塔,所述脱重精馏塔通过膜压机连通于所述充气瓶。

14.优选地,所述脱硫塔填装脱硫剂。

15.优选地,所述活性炭吸附器内填充有活性炭吸附剂。

16.优选地,所述脱氧器设置有脱氧塔和脱氧层,所述脱氧层安装在脱氧塔内,所述脱氧层填充有脱氧剂,所述脱氧塔的一端设置有进气入口,脱氧塔的另一端设置有出气口,所述进气入口和出气口设置有过滤网。

17.优选地,所述碱洗器包括多级喷淋式洗涤器,所述喷淋式洗涤器包括釜底、洗涤管、循环泵、除雾层和喷淋头,所述洗涤管连接在釜底的上部,所述除雾层安装在洗涤管的内顶部,所述喷淋头安装在洗涤管内并置于所述除雾层下,所述喷淋头通过循环泵连通于釜底的下部,所述釜底的侧边设置有第一液位计。

18.优选地,所述洗涤管的下部侧边设置有洗涤入口,所述洗涤管的顶端设置有洗涤出口,所述洗涤管内填充有填料层。

19.优选地,所述冷凝器内设置有列式冷凝管。

20.优选地,所述脱轻精馏塔包括第一塔罐、循环冷却罐、第一精馏管和循环冷却管,所述循环冷却罐通过第一精馏管连通于所述第一塔罐,所述循环冷却管安装在循环冷却罐内,所述第一精馏管的中部侧边连通有第一进料口,所述第一塔罐的底部设置有第一液相出口,所述循环冷却罐的顶部设置有第一气相出口,所述第一精馏管内填充有第三填料层层;所述第一塔罐的侧边设置第二液位计。

21.优选地,所述脱重精馏塔包括第二塔罐、循环加热罐、第二精馏管和循环加热管,所述循环加热罐通过第二精馏管连通于所述第二塔罐,所述循环加热管安装在循环加热罐

内,所述第二精馏管的中部侧边连通有第二进料口,所述第二塔罐的底部设置有第二液相出口,所述循环加热罐的顶部设置有第二气相出口,所述第二精馏管内填充有第三填料层;所述第二塔罐的侧边设置第三液位计。

22.一种合成氨尾气制备电子级一氧化碳的生产装置的生产工艺,其工艺步骤为:

23.s1、将合成氨尾气进入脱硫塔中脱去硫化物;

24.s2、脱除硫化物后进入活性炭吸附器脱除第一杂质物;

25.s3、进入脱氧器中脱除氧气;

26.s4、进入碱洗器除去第二杂质物;

27.s5、进入冷凝器中脱除水分;

28.s6、然后进入脱轻精馏塔中脱除第三杂质物;

29.s7、进入脱重精馏塔中脱除第四杂质物;

30.s8、最后气体检验合格后通过膜压机充入充气瓶中。

31.与现有技术相比,本发明有益效果:

32.1、本发明设置有脱硫塔、活性炭吸附器、脱氧器、碱洗器、冷凝器、脱轻精馏塔、脱重精馏塔,采用多种多层级除杂步骤提高对其他气体去除效果,提高一氧化碳的纯度,达到高纯度电子级5n一氧化碳,实现了合成氨尾气的高价值利用。

33.2、本发明工艺中没有产生废酸,这样对设备和容器的要求不高,同时也不会产生污染产品的气体杂质。

34.3、采用本发明的工艺可以将合成氨尾气制成提纯甲烷利用起来,减低了碳排放,减少对环境的污染。

附图说明

35.图1是本发明的合成氨尾气制备电子级一氧化碳的生产装置结构图;

36.图2是本发明的结构图;

37.图3是本发明的活性炭吸附器结构图;

38.图4是本发明的脱氧器结构图;

39.图5是本发明的碱洗器结构图;

40.图6是本发明的脱轻精馏塔结构图;

41.图7是本发明的脱重精馏塔结构图;

42.图8是本发明的合成氨尾气制备电子级一氧化碳的生产工艺流程图;

43.图中附图标记:1、脱硫塔;2、活性炭吸附器;3、脱氧器;4、碱洗器;6、冷凝器;6、脱轻精馏塔;7、脱重精馏塔;8、膜压机;9、充气瓶;201、脱硫剂;301、脱氧塔;302、脱氧层;303、进气入口;304、出气口;305、过滤网;401、釜底;402、洗涤管;403、循环泵;404、除雾层;405、喷淋头;406、第一液位计;407、洗涤入口;408、洗涤出口;409、第一填料层;601、第一塔罐;602、循环冷却罐;603、第一精馏管;604、第一进料口;605、循环冷却管;606、第一气相出口;607、第一液相出口;608、第二液位计;609、第二填料层;701、第二塔罐;702、循环加热罐;703、第二精馏管;704、第二进料口;705、循环加热管;706、第二气相出口;707、第二液相出口;708、第三液位计;709、第三填料层。

具体实施方式

44.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

45.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

46.如图1并结合图2和图8所示,一种合成氨尾气制备电子级一氧化碳的生产装置,包括脱硫塔1、活性炭吸附器2、脱氧器3、碱洗器4、冷凝器5、脱轻精馏塔6、脱重精馏塔7、膜压机8和充气瓶9,所述脱硫塔1连通于所述活性炭吸附器2,所述活性炭吸附器2连通于所述脱氧器3,所述脱氧器3连通于所述碱洗器4,所述碱洗器4通过冷凝器5连通于所述脱轻精馏塔6,所述脱轻精馏塔6连通于所述脱重精馏塔7,所述脱重精馏塔7通过膜压机8连通于所述充气瓶9。

47.进一步的,所述脱硫塔1填装脱硫剂。

48.采用进一步的技术方案有益效果:脱硫剂包括但不限于于氧化铁、氧化锌等脱硫剂,用于脱去硫化物。

49.进一步的,所述活性炭吸附器2内填充有活性炭吸附剂201。

50.采用进一步的技术方案有益效果:活性炭吸附剂201为木材、煤、果壳等含碳物质制备而成,用于吸附苯类和高级烃类杂质物。

51.进一步的,所述脱氧器3设置有脱氧塔301和脱氧层302,所述脱氧层302安装在脱氧塔301内,所述脱氧层302填充有脱氧剂,所述脱氧塔301的一端设置有进气入口303,脱氧塔301的另一端设置有出气口304,所述进气入口303和出气口304设置有过滤网305。

52.采用进一步的技术方案有益效果:脱氧剂为抗co中毒脱氧剂用于脱去氧气;过滤网用于过滤掉微小杂质。

53.进一步的,所述碱洗器4包括多级喷淋式洗涤器,所述喷淋式洗涤器包括釜底401、洗涤管402、循环泵403、除雾层404和喷淋头405,所述洗涤管402连接在釜底401的上部,所述除雾层404安装在洗涤管402的内顶部,所述喷淋头405安装在洗涤管402内并置于所述除雾层404下,所述喷淋头405通过循环泵403连通于釜底401的下部,所述釜底401的侧边设置有第一液位计406。

54.采用进一步的技术方案有益效果:釜底401设置有碱洗液(氢氧化钠或氢氧化钾溶液),碱洗液通过循环泵403从喷淋头404喷洒出与一氧化碳气体中的氮化物、硫化物和二氧化碳等酸性杂质发生反应进而去除。

55.进一步的,所述洗涤管402的下部侧边设置有洗涤入口407,所述洗涤管402的顶端设置有洗涤出口408,所述洗涤管402内填充有第一填料层409。

56.进一步的,所述冷凝器5内设置有列式冷凝管。

57.采用进一步的技术方案有益效果:列式冷凝管对一氧化碳气体进行冷却,使得一氧化碳气体中水分凝结冷冻,进而脱去大部分水分。

58.进一步的,所述脱轻精馏塔6包括第一塔罐601、循环冷却罐602、第一精馏管603和循环冷却管605,所述循环冷却罐602通过第一精馏管603连通于所述第一塔罐601,所述循环冷却管605安装在循环冷却罐602内,所述第一精馏管603的中部侧边连通有第一进料口604,所述第一塔罐601的底部设置有第一液相出口607,所述循环冷却罐602的顶部设置有

第一气相出口606,所述第一精馏管603内填充有第二填料层609;所述第一塔罐601的侧边设置第二液位计608。

59.采用进一步的技术方案有益效果:一氧化炭进入脱轻精馏塔6在循环冷却管的冷却作用下,使得高沸点一氧化碳冷凝液化,低沸点杂质气体未液化进而起到气体分离的作用。

60.进一步的,所述脱重精馏塔7包括第二塔罐701、循环加热罐702、第二精馏管703和循环加热管705,所述循环加热罐702通过第二精馏管703连通于所述第二塔罐701,所述循环加热管705安装在循环加热罐701内,所述第二精馏管703的中部侧边连通有第二进料口704,所述第二塔罐701的底部设置有第二液相出口707,所述循环加热罐702的顶部设置有第二气相出口706,所述第二精馏管703内填充有第三填料层709;所述第二塔罐701的侧边设置第三液位计708。

61.采用进一步的技术方案有益效果:一氧化炭进入脱重精馏塔7在循环加热管的加却作用下,使得低沸点一氧化碳冷凝气化,高沸点杂质气体未气化进而起到气体分离的作用。

62.一种合成氨尾气制备电子级一氧化碳的生产装置的生产工艺,其工艺步骤为:

63.s1、将合成氨尾气进入脱硫塔1中脱去硫化物;

64.s2、脱除硫化物后进入活性炭吸附器2脱除第一杂质物;

65.s3、进入脱氧器3中脱除氧气;

66.s4、进入碱洗器4除去第二杂质物;

67.s5、进入冷凝器5中脱除水分;

68.s6、然后进入脱轻精馏塔6中脱除第三杂质物;

69.s7、进入脱重精馏塔7中脱除第四杂质物;

70.s8、最后气体检验合格后通过膜压机8充入充气瓶9中。

71.其中第一杂质物为苯类和高级烃类等化合物,其中第二杂质物为氮化物(no、no2等)、硫化物(so2、cos、h2s等)和二氧化碳等酸性杂质;其中第三杂质物为氢气、氮气等轻组分杂质;第四杂质物为水分、二氧化碳、甲烷、烷烃和烯烃等重组分杂质。

72.与现有技术相比,本发明有益效果:

73.1、本发明设置有脱硫塔1、活性炭吸附器2、脱氧器3、碱洗器4、冷凝器5、脱轻精馏塔6、脱重精馏塔7,采用多种多层级除杂步骤提高对其他气体去除效果,提高一氧化碳的纯度,达到高纯度电子级5n一氧化碳,实现了合成氨尾气的高价值利用。

74.2、本发明工艺中没有产生废酸,这样对设备和容器的要求不高,同时也不会产生污染产品的气体杂质。

75.3、采用本发明的工艺可以将合成氨尾气制成提纯甲烷利用起来,减低了碳排放,减少对环境的污染。

76.其中合成氨尾气含有n2:1

‑

5%,co:90

‑

95%,ch4:0.1

‑

1%,含有微量氧气、二氧化碳、氢气、硫化物(so2、cos、h2s等)、氮化物(no、no2等)、烷烃和烯烃、苯类和高级烃类。

77.其中脱硫塔1的脱硫层中含有脱硫剂,脱硫剂包括氧化铁(fe2o3)和氧化锌(zno),而合成氨尾气中硫化物含有二氧化硫(so2)、硫化羰(cos)、h2s(硫化氢),与脱硫剂反应生成水和颗粒杂质,进而起到脱除氨气和硫化氢的作用,具体反应过程如下所示:

78.(1)cos+h2o=h2s+co279.(2)fe2o3+3h2s=s+2fes+3h2o;

80.(3)h2s+zno=zns+2h2o;

81.(4)fe2o3+2so2+h2o=2feso4+h2so4;

82.产生水(h2o)和单质硫(s)、硫化铁(2fes)、硫化锌(zns)、硫酸铁(feso4)沉淀,会残留在脱硫塔中。

83.活性炭吸附器2内设置有活性炭吸附剂(木材、煤、果壳制成),用于吸附苯类和高级烃类杂质物。

84.脱氧器3内设置有脱氧剂为抗co中毒脱氧剂(还原铁粉)用于脱去氧气,氧气与脱氧剂产生反应,进而达到脱去氧气的作用,其化学方程式为:

85.4fe+6h2o+3o2=4fe(oh)386.2fe(oh)3=fe2o3+3h2o

87.碱洗器4内设置有碱洗液,其中碱洗液(氢氧化钠或氢氧化钾)与氮化物(no、no2)、硫化物(so2)和二氧化碳(co2)发生反应进而起到去除杂质的作用。

88.其化学反应原理为:

89.其中氢氧化钠与氮化物反应的方程式为:

90.2naoh+3no2=2nano3+no+h2o(主反应)

91.2naoh+no2+no=2nano2+h2o(副反应);

92.其中氢氧化钾与硫化物(so2)化学反应为:

93.so2+2koh=k2so3+h2o;

94.其中氢氧化钠与硫化物(h2s)化学反应为:

95.氢氧化钠少量:naoh+h2s==nahs+h2o

96.氢氧化钠过量:2naoh+h2s==na2s+2h2o

97.其中氢氧化钾与二氧化碳化学反应为:

98.2koh+co2=k2co3+h2o;

99.koh+co2=khco3;

100.由上述化学反应可得出碱洗液与第二杂质物发生反应得到液体或沉淀物,进而起到气体分离除杂的作用和效果。

101.膜压机6采用隔膜压缩机。

102.其工作原理:将合成氨尾气进入脱硫塔1中脱去硫化物;脱除硫化物后进入活性炭吸附器2脱除第一杂质物;进入脱氧器3中脱除氧气;进入碱洗器4除去第二杂质物;进入冷凝器5中脱除水分;然后进入脱轻精馏塔6中脱除第三杂质物;进入脱重精馏塔7中脱除第四杂质物;最后气体检验合格后通过膜压机8充入充气瓶9中。

103.其中电子级气体的纯度通常要达到5n级以上,也就是99.999%以上。

104.1、其中硫化物(so2、cos、h2)的去除;在脱氧塔中填充脱硫剂(氧化铁、氧化锌),使得脱硫剂与硫化物发生反应,产生沉淀物和水,进而起到脱去硫化物的杂质。其中反应原理为:

105.(1)cos+h2o=h2s+co2106.(2)fe2o3+3h2s=s+2fes+3h2o;

107.(3)h2s+zno=zns+2h2o;

108.(4)fe2o3+2so2==feso3+feso4;

109.产生水(h2o)和单质硫(s)、硫化铁(2fes)、硫化锌(zns)、硫酸铁(feso4、feso3)沉淀,会残留在脱硫塔中。

110.2、其中第一杂质物(苯类和高级烃类等化合物)的去除,在活性炭吸附器内设置有活性炭吸附剂(木材、煤、果壳制成),活性炭吸附剂可吸附苯类和高级烃类等化合物进而达到脱去第一杂质物的作用和效果;

111.3、其中氧气的去除,在脱氧器中填充有脱氧剂(抗co中毒脱氧剂、还原铁粉),脱氧剂与氧气反应进而产生沉淀物和水,进而起到氧气脱去的作用,其原理如下:

112.4fe+6h2o+3o2=4fe(oh)3;

113.2fe(oh)3=fe2o3+3h2o。

114.4、其中第二杂质物(氮化物(no、no2等)、硫化物(so2、cos、h2s等)和二氧化碳等酸性杂质)的去除;碱洗液(氢氧化钠或氢氧化钾)与氮化物(no、no2)、硫化物(so2)和二氧化碳(co2)发生反应进而起到去除杂质的作用;

115.其化学反应原理为:

116.其中氢氧化钠与氮化物反应的方程式为:

117.2naoh+3no2=2nano3+no+h2o(主反应)

118.2naoh+no2+no=2nano2+h2o(副反应);

119.其中氢氧化钾与硫化物(so2)化学反应为:

120.so2+2koh=k2so3+h2o;

121.其中氢氧化钠与硫化物(h2s)化学反应为:

122.氢氧化钠少量:naoh+h2s==nahs+h2o

123.氢氧化钠过量:2naoh+h2s==na2s+2h2o

124.其中氢氧化钾与二氧化碳化学反应为:

125.2koh+co2=k2co3+h2o;

126.koh+co2=khco3;

127.由上述化学反应可得出碱洗液与第二杂质物发生反应得到液体或沉淀物,进而起到气体分离除杂的作用和效果。

128.4、第三杂质物(氢气、氮气)的去除:利用脱轻精馏塔使得第三杂质物与一氧化碳分离;其中精馏塔的原理:同一温度下各组分的蒸气压不同这一性质,使液相中的轻组分(低沸物)转移到气相中,而气相中的重组分(高沸物)转移到液相中,从而实现分离的目的。

129.其利用一氧化碳比氢气、氮气的沸点高,熔点高的原理,采用降温的方式将氢气、氮气等低沸点杂质从一氧化碳中分离出来;采用降温的方式使得甲烷液化,而其他杂质物未液化,进而起到分离目的。

130.其中一氧化碳的熔点为

‑

205℃,沸点为

‑

191.5℃;氢气的熔点为

‑

259.2℃,沸点为

‑

252.77℃;氮气的熔点为

‑

210℃,沸点为

‑

196℃;由上述可知一氧化碳的沸点和熔点均明显低于氢气、氮气的沸点和熔点,将温度降温至

‑

191.5℃下就可以将一氧化碳与氢气、氮气分离。

131.其中脱轻精馏塔的工作原理:一氧化碳气体进入脱轻精馏塔内循环冷却罐对一氧

化碳气体冷却将温度降为

‑

191.5℃以下左右,使得一氧化碳气体凝结液化成液体储存在第一塔罐的底部,而轻组分气体(氢气和氮气)的沸点较低不会液化,则通过第一气相出口排放出去后处理,进而起到一氧化碳气体与其他轻组分气体分离的作用。

132.5、第四杂质物(水分、二氧化碳、甲烷、烷烃和烯烃)的去除,利用脱重精馏塔使得一氧化碳与重组分(水分、二氧化碳、甲烷、烷烃和烯烃)杂质分离。

133.其利用一氧化碳比水分、二氧化碳、甲烷、烷烃和烯烃的沸点低和熔点低的原理,采用加热的方式将水分、二氧化碳、甲烷、烷烃和烯烃等高沸点沸点,熔点杂质从一氧化碳中分离出来;采用加热方式使得一氧化碳气化,而其他杂质物为气化,进而起到分离的作用。

134.其中一氧化碳的熔点为

‑

205℃,沸点为

‑

191.5℃,而水分沸点为100℃,熔点为0℃,二氧化碳的沸点

‑

78.5℃,熔点为

‑

56.6℃;甲烷的熔点为

‑

182.5℃,沸点为

‑

161.5℃,而烷烃沸点最低的是甲烷,烯烃的沸点通常高于一氧化碳的沸点,比如乙烯的沸点为

‑

103.9℃;将温度略身高至

‑

191.5℃就可以将一氧化碳与水分、二氧化碳、甲烷、烷烃和烯烃分离。

135.其中脱重精馏塔的工作原理:一氧化碳液体进入脱重精馏塔内,循环加热罐对一氧化碳加热至

‑

191.5℃以上左右,使得一氧化碳气体气化从气相出口排出通过膜压机充入充气瓶中,而重组分气体(水分、二氧化碳、甲烷、烷烃和烯烃)的沸点较高不会气化,储存在第二塔罐的底部进行后处理,进而起到一氧化碳气体与其他重组分杂质分离的作用。

136.为了更清楚地说明本发明提出的合成氨尾气制备电子级高纯甲烷的生产装置及其工艺带来的技术效果,本发明提供以下实施例组数据进行阐述。应当理解,下列实施例组的数据仅为更好地说明本发明提出的高纯氯气的连续化生产工艺的技术效果,其并不等同于所有的实验数据。

137.对比实验1:

138.选取实验组1和对照组1

‑

3,实验组1利用本发明的工作原理流程纯化后的一氧化碳,对照组1

‑

3分别是利用背景技术的对比文件1

‑

3对应的实施例纯化后的一氧化碳,然后利用检测设备检测各自气体成分,具体实验结果如下表1所示:

139.表1为对比实验1一氧化碳纯化后各组分的气体成分含量:

[0140][0141]

对比分析1,结合实验组1与对照组1

‑

3可得出,实验组1一氧化碳的纯度高于对照组1

‑

3,同时实验组1中没有检测到硫化物、氧气和重组分气体,由此可得出本发明的技术方案可以除去硫化物、氧气和重组分气体,而对照组的现有技术方案不能除去硫化物、氧气和

重组分气体。

[0142]

对比分析2,结合实验组1与对照组1

‑

3可得出,实验组1的纯度高,其他杂质气体含量少,可以可得出,本发明的技术方案对其他杂质体(硫化物、氧气、轻组分气体和重组分气体)的也具有很好的除去效果。

[0143]

对比实验2:选取实验组1和实验组2,实验组1利用本发明的工作原理流程纯化后的一氧化碳,实验组2在实验组1的基础上没有脱氧器,然后利用检测设备检测各自气体成分,具体实验结果如下表2所示:

[0144]

表1为对比实验2一氧化碳纯化后各组分的气体成分含量

[0145][0146][0147]

对比分析3:结合实验组1和实验组2可得出,实验组1的纯化纯度较高,实验组2没有脱氧器导致大量的氧气没有被脱除,降低一氧化碳的纯度,同时降低了对其他杂质的去除。

[0148]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1