一种冷热电联用的可再生能源合成氨系统

1.本发明涉及清洁能源转化与存储技术领域,具体涉及一种冷热电联用的可再生能源合成氨系统。

背景技术:

2.目前,我国风能、太阳能等可再生能源发电行业发展迅速,但这些可再生能源受季节和天气条件的影响而波动较大,与相对稳定的用电需求不完全匹配,为减小可再生能源波动对电网造成的负面影响,经常会产生“弃风”、“弃光”和“弃水”等“三弃”现象,导致可再生能源利用率较低。我国每年“三弃”电力规模高达1000亿千瓦时,相当于三峡电站的年发电量。因此,为难以并网使用的可再生电力能源开拓新的使用领域具有巨大的经济效益和社会效益。

3.采用电解水制氢,可以实现大规模、高效的可再生能源消纳,而将氢气作为能源载体,可提高能源系统韧性,并实现不同地区间能量的再分配。但由于氢气密度小、难液化,目前较为成熟的高压储氢需要35

‑

70mpa,需消耗大量压缩功,且质量储氢密度仅5%左右,导致氢气储运成本高。

4.氨是现代工业和农业生产最为基础的化工原料之一,具有易液化、体积能量密度高、无碳排放、不易燃、安全性高等优点,有望作为高效的氢载体应用于新能源领域,解决氢气储运的瓶颈问题。

5.现代工业合成氨采用哈伯

‑

博施(haber

‑

bosch)工艺,将氢气和氮气通入高温、高压反应器中发生催化反应制得氨。传统的工艺流程中,氢气是通过化石燃料的催化气化/重整耦合水气变换反应制得的,该过程中排放的大量co2约占全球碳排放的1.2%。因此,针对工业化合成氨存在高能耗、高碳排放等问题,将无碳、清洁的可再生能源电力与合成氨工业有机结合,发展高效、清洁的可再生能源工业化合成氨技术路线对于中国的可持续发展之路具有重大的战略意义。

6.传统合成氨工业的能耗主要以电为主,具体包括压缩机功耗、冷冻机功耗和循环机功耗,其中压缩机和循环机功耗随合成氨压力升高而升高,冷冻机功耗随合成氨压力升高而降低。将可再生能源制氢技术与传统合成氨工艺相结合,解决了氢气来源的碳排放问题和能耗问题,但对合成氨工段的能耗却没有太大影响,因此如何将可再生能源技术与合成氨工艺结合,进一步降低整体系统能耗,提高可再生能源在整体能耗中的占比,是推广可再生能源合成氨需要解决的问题之一。

技术实现要素:

7.本发明旨在解决可再生能源合成氨工艺中整体能耗高,能耗中可再生能源占比低的问题,提出一种冷热电联用的可再生能源合成氨系统。

8.本发明采用如下技术方案:

9.一种冷热电联用的可再生能源合成氨系统,包括合成氨塔、用于电解水供氧的固

体氧化物电解池、用于空气分离供氮的膜分离装置、除氧除水装置、混合器、第一水冷器、氨冷器、氨分离器、变温吸附组件、第二水冷器和贮槽,所述固体氧化物电解池的氢气出口与所述除氧除水装置的进气口连通,净化自所述固体氧化物电解池的氢气出口排出气体中混合的氧气,所述除氧除水装置的出气口和所述膜分离装置的氮气出口分别与所述混合器的进气口连通,所述混合器的出气口与所述合成氨塔的原料气进入管连通,原料氢气和氮气经所述混合器混合后通过所述原料气进入管进入所述合成氨塔进行氨的合成;所述合成氨塔的产物气出气管依次与所述第一水冷器、氨冷却器和氨分离器连通,所述氨分离器的出口为两个,分别为排液口和排气口,所述排液口与所述贮槽连通,所述排气口与所述变温吸附组件进气口连通,所述变温吸附组件的出气口有两个,分别与所述贮槽和所述原料气进入管连通,所述第二水冷器设置在所述变温吸附组件与所述贮槽之间的连通管路上,在所述合成氨塔内合成的氨混合气中的氨经所述第一水冷器和氨冷器冷凝液化后,连同未液化的气体一起进入所述氨分离器中,其中液氨通过所述出液口进入到所述贮槽中储存,未液化的混合气体进入所述变温吸附组件中,混合气体中的氨气被所述变温吸附组件中的吸附剂吸收并解吸后,经所述第二水冷器液化后进入到所述贮槽中储存,在所述变温吸附组件内脱除了氨气后的混合气体作为循环气体经所述原料气进入管进入所述合成氨塔。

10.所述合成氨塔上设有副产蒸汽排出管,所述系统还包括设置在所述副产蒸汽排出管与所述固体氧化物电解池之间通过管路连通的换热器,用于对所述副产蒸汽排出管排出的蒸汽进行换热升温,所述换热器上设有第一进气口、第一出气口、第二进气口和第二出气口,副产蒸汽排出管与所述第一进气口连通,所述固体氧化物电解池的蒸汽进口与所述第一出气口连通,所述固体氧化物电解池的高温氧气出口与所述第二进气口连通,所述第二出气口与外界氧气储存装置连通,所述第一进气口与第一出气口导通,所述第二进气口与所述第二出气口导通。

11.所述固体氧化物电解池的氢气出口与所述除氧除水装置的进气口之间设有第一冷却器,用于冷却自所述固体氧化物电解池产出的高温氢气;所述换热器的第二出气口与所述外界氧气储存装置之间设有第二冷却器,用于冷却经所述换热器换热后的氧气。

12.所述系统还包括为所述变温吸附组件提供热源的热泵,所述第一冷却器和第二冷却器中所放热量供应所述热泵的低温热源。

13.所述除氧除水装置包括并联设置的两个吸附柱,其中一个用于水的吸附,另一个用于水的脱附,分别为第一吸附柱和第二吸附柱,每个所述吸附柱内沿气体流动方向分别设有氢气催化氧化催化剂和水吸附剂,自所述固体氧化物电解池的氢气出口排出的含有少量氧气的氢氧混合气体进入其中一个所述吸附柱后,在所述氢气催化氧化催化剂作用下,氢氧混合气体中的少量氧气与氢气反应生成水后进入所述水吸附剂,产物水被所述水吸附剂吸附后,氢气和所述膜分离装置产出的氮气一起进入所述混合器中混合,所述吸附剂中吸附水的量达到一定程度后,进行脱附。

14.所述变温吸附组件包括并联设置的两个变温吸附装置,其中一个用于氨的吸附,另一个用于氨的脱附,分别为第一变温吸附装置和第二变温吸附装置,自所述氨分离器的出气口排出的未液化的混合气体进入所述变温吸附组件中的一个变温吸附装置,混合气体中的氨气被所述变温吸附装置中的吸附剂吸收,脱除了氨气后的混合气体作为循环气体经所述原料气进入管进入所述合成氨塔,吸附剂中氨气吸附量达到一定程度后,进行脱附解

吸,解吸气经所述第二水冷器液化后进入到所述贮槽中存储。

15.所述变温吸附组件的混合气排气口依次联通有循环机和循环油分离器后分别与所述原料气进入管、1#副线进气管和2#副线进气管连通。

16.所述系统还包括供电机构,所述供电机构分别与所述固体氧化物电解池、氨冷器、循环机和热泵电性连接,为其提供电能;所述供电机构为光伏、风电、水电、潮汐发电中的一种或几种。

17.所述供电机构还可通过一逆变器与外部电网电性连接。

18.所述系统还包括太阳能集热器,所述太阳能集热器分别通过管路与所述热泵、第一水冷器和氨冷器联通,为其提供热源。

19.所述第一水冷器、第二水冷器为压缩式制冷机或溴化锂吸附式制冷机的一种,所述氨冷器为氨水吸收式制冷机。

20.本发明技术方案,具有如下优点:

21.a、本发明可再生能源合成氨系统,在原料气的净化工段,将氢气的除氧除水在一套除氧除水装置中进行,采用变压吸附原理,在吸附柱中同时装填有氢气催化氧化催化剂和针对水的吸附剂,简化了原料气净化工艺;在合成氨出口气体的氨分离工段,采用变温吸附结合两次冷却的工艺设计,大幅降低了氨分离工艺的电耗,节约了能源。

22.b、本发明可再生能源合成氨系统的氨分离阶段,冷却过程由压缩式制冷机、吸收式制冷机驱动,变温吸附过程由热泵驱动,利用可再生能源为压缩式制冷机、吸收式制冷机、热泵提供电力,利用太阳能集热器为吸收式制冷机和热泵提供热源,通过冷热电联用提高整体系统工艺中可再生能源的占比,降低系统能耗,实现可再生能源合成氨系统的能量自给。

23.c、本发明可再生能源合成氨系统中合成氨塔的副产蒸汽用于辅助驱动吸收式制冷机组和热泵,进一步降低系统能耗,辅助实现系统能量自给。

24.d、本发明中可再生能源合成氨系统,可再生能源包括但不限于光伏、风电、水电、潮汐能发电等,可选择并网和离网两个模式:并网模式下,可再生能源在电网允许的容量范围内并网,多余电力用于为合成氨系统提供电能,在可再生能源电力不足时还可利用电网电力满足基本生产需求,尤其是利用波谷电价提高经济性;离网模式下,可再生能源电力全部用于合成氨系统。

25.e、本发明电解水操作在0.1

‑

10mpa压力下,与合成氨过程的压力匹配,无需对氢气进行额外增压,与现有技术相比,本发明可省去电解水和合成氨中间的增压过程,即无需压缩机及配套设备。

26.f、本发明的整套系统除了能够在低温低压条件下高效合成氨,还能够副产高压蒸汽和高纯氧,具有高能量效率、高经济效益的特点。

附图说明

27.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

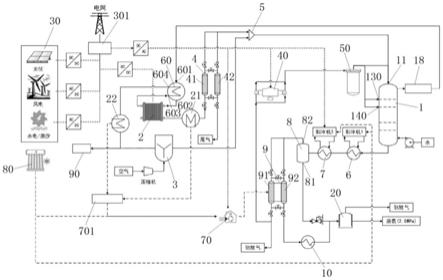

28.图1为本发明可再生能源合成氨系统整体结构示意图;

29.图2为本发明中除氧除水装置的吸附柱结构示意图;

30.图3为本发明中合成氨塔整体结构示意图。

31.图中标识如下:

[0032]1‑

合成氨塔

[0033]

11

‑

原料气进入管;12

‑

反应器外筒;13

‑

反应器内筒;14

‑

产物气出气管;15

‑

中心管;16

‑

触媒框,161

‑

触媒框ⅰ,162

‑

触媒框ⅱ,163

‑

触媒框ⅲ;17

‑

换热组件,171

‑

进水管,172

‑

储水罐,173

‑

第一换热管束,1731

‑

第一换热管ⅰ,1732

‑

第一换热管ⅱ,1733

‑

第一换热管ⅲ;18

‑

副产蒸汽排出管;19

‑

汽包;110

‑

换热腔;120

‑

第二换热管束;130

‑

1#副线进气管,140

‑

2#副线进气管,150

‑

催化剂床层;

[0034]2‑

固体氧化物电解池,21

‑

第一冷却器,22

‑

第二冷却器;3

‑

膜分离装置;4

‑

除氧除水装置,41

‑

第一吸附柱,42

‑

第二吸附柱;5

‑

混合器;6

‑

第一水冷器;7

‑

氨冷器;8

‑

氨分离器,81

‑

出液口,82

‑

出气口;9

‑

变温吸附组件,91

‑

第一变温吸附装置,92

‑

第二变温吸附装置;10

‑

第二水冷器;20

‑

贮槽;30

‑

供电机构,301

‑

逆变器;40

‑

循环机;50

‑

循环油分离器;60

‑

换热器,601

‑

第一进气口,602

‑

第一出气口,603

‑

第二进气口,604

‑

第二出气口;70

‑

热泵,701

‑

低温热源;80

‑

太阳能集热器;90

‑

外界氧气储存装置;

[0035]

a

‑

氢气催化氧化催化剂,b

‑

水吸附剂,c

‑

环隙气流通道ⅰ,d

‑

环隙气流通道ⅱ,e

‑

环隙气流通道ⅲ。

具体实施方式

[0036]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

如图1所示,本发明提供了一种冷热电联用的可再生能源合成氨系统,包括合成氨塔1、用于电解水供氧的固体氧化物电解池2、用于空气分离供氮的膜分离装置3、除氧除水装置4、混合器5、第一水冷器6、氨冷器7、氨分离器8、变温吸附组件9、第二水冷器10和贮槽20,固体氧化物电解池2的氢气出口与除氧除水装置4的进气口连通,净化自固体氧化物电解池2的氢气出口排出气体中混合的氧气,除氧除水装置4的出气口和膜分离装置3的氮气出口分别与混合器5的进气口连通,混合器5的出气口与合成氨塔1的原料气进入管11连通,原料氢气和氮气经混合器5混合后通过原料气进入管11进入合成氨塔1进行氨的合成;合成氨塔1的产物气出气管14依次与第一水冷器6、氨冷却器7和氨分离器8连通,氨分离器8的出口为两个,分别为排液口81和排气口82,排液口81与贮槽20连通,排气口82与变温吸附组件9进气口连通,变温吸附组件9的出气口有两个,分别与贮槽20和原料气进入管11连通,第二水冷器10设置在变温吸附组件9与贮槽20之间的连通管路上,在合成氨塔1内合成的氨混合气中的氨经第一水冷器6和氨冷器7冷凝液化后,连同未液化的气体一起进入氨分离器8中,其中液氨通过出液口81进入到贮槽20中储存,未液化的混合气体进入变温吸附组件9中,混合气体中的氨气被变温吸附组件9中的吸附剂吸收并解吸后,经第二水冷器10液化后进入到贮槽20中储存,在变温吸附组件9内脱除了氨气后的混合气体作为循环气体经原料气进入管11进入合成氨塔1。本发明可再生能源合成氨系统,在原料气的净化工段,将氢气的除氧除水在一套除氧除水装置中进行,采用变压吸附原理,在吸附柱中同时装填有氢气催化

氧化催化剂和针对水的吸附剂,简化了原料气净化工艺;在合成氨出口气体的氨分离工段,采用变温吸附结合两次冷却的工艺设计,大幅降低了氨分离工艺的电耗,节约了能源。

[0038]

进一步地,合成氨塔1上设有副产蒸汽排出管18,所述系统还包括设置在副产蒸汽排出管18与固体氧化物电解池2之间通过管路连通的换热器60,用于对副产蒸汽排出管18排出的蒸汽进行换热升温,换热器60上设有第一进气口601、第一出气口602、第二进气口603和第二出气口604,副产蒸汽排出管18与第一进气口601连通,固体氧化物电解池2的蒸汽进口与第一出气口602连通,固体氧化物电解池2的高温氧气出口与第二进气口603连通,第二出气口604与外界氧气储存装置90连通,第一进气口601与第一出气口602导通,第二进气口603与第二出气口604导通。

[0039]

固体氧化物电解池2的氢气出口与除氧除水装置4的进气口之间设有第一冷却器21,用于冷却自固体氧化物电解池2产出的高温氢气;换热器60的第二出气口604与外界氧气储存装置90之间设有第二冷却器22,用于冷却经换热器60换热后的氧气。

[0040]

所述系统还包括为变温吸附组件9提供热源的热泵70,第一冷却器21和第二冷却器22中所放热量供应热泵70的低温热源701。

[0041]

除氧除水装置4包括并联设置的两个吸附柱,其中一个用于水的吸附,另一个用于水的脱附,如图2所示,分别为第一吸附柱41和第二吸附柱42,每个吸附柱内沿气体流动方向分别设有氢气催化氧化催化剂a和水吸附剂b,自固体氧化物电解池2的氢气出口排出的含有少量氧气的氢氧混合气体进入其中一个所述吸附柱后,在氢气催化氧化催化剂a作用下,氢氧混合气体中的少量氧气与氢气反应生成水后进入水吸附剂b,产物水被水吸附剂b吸附后,氢气和膜分离装置3产出的氮气一起进入混合器5中混合,吸附剂b中吸附水的量达到一定程度后,进行脱附。

[0042]

变温吸附组件9包括并联设置的两个变温吸附装置,其中一个用于氨的吸附,另一个用于氨的脱附,分别为第一变温吸附装置91和第二变温吸附装置92,自氨分离器8的出气口82排出的未液化的混合气体进入变温吸附组件9中的一个变温吸附装置,混合气体中的氨气被变温吸附装置中的吸附剂吸收,脱除了氨气后的混合气体作为循环气体经原料气进入管11进入合成氨塔1,吸附剂中氨气吸附量达到一定程度后,进行脱附解吸,解吸气经第二水冷器10液化后进入到贮槽20中存储。

[0043]

如图3所示,合成氨塔1包括反应器外筒12、反应器内筒13、设置在反应器外筒12上的原料气进入管11和产物气出气管14,反应器内筒13套装在反应器外筒12内,反应器外筒12与反应器内筒13间形成环隙气流通道ⅰc,反应器内筒13内套装有呈上下隔空布置的n个触媒框16,其中n≥2,反应器内筒13与各触媒框16间分别形成一环隙气流通道ⅱd,每个触媒框16内装设有合成氨催化剂的催化剂床层150;反应器内筒13内还设有与原料气进入管11相连通的中心管15,中心管15与其一触媒框16相连通,各触媒框16之间形成依次串通的单向气流通道,产物气出气管14与最后一个参与合成氨反应的触媒框16的产出气输出端相连通。触媒框16内布置若干穿越所有触媒框16内部的第一换热管束173,每个第一换热管束173的一端分别与高压进水管连通,其另一端与副产蒸汽排出管18连通。原料气依次经环隙气流通道ⅰc和中心管15进入与其连通的触媒框16内进行合成氨反应,反应产物依次通过单向气流通道顺次经过各触媒框16进行合成氨反应,最终产物由产物气出气管14排出;各第一换热管束173中高压水吸收来自各触媒框16内的反应热发生相变,生成高压蒸汽后,自蒸

汽管组18排出。本发明可再生能源合成氨系统中的合成氨塔,可进行高效的热传递,预热原料气,具有节能降耗的优点。第一换热管束穿过催化剂床,催化剂反应热通过与第一换热管束内流动水热交换,实现了热量传递,反应后出催化剂床的产物气通过第二换热管束对经过的原料气进行热交换,原料气经预热后再进入催化剂床,利于氨合成反应的进行,具有节能降耗的优点。

[0044]

中心管15由下至上依次贯穿所有触媒框16的中部,中心管15的上端封闭且设置于最上方触媒框16内部,位于最上方的触媒框16与中心管15相导通,其余触媒框16与中心管15间分别形成一环隙气流通道ⅲe,环隙气流通道ⅲe的一端与其下方相邻的触媒框16外侧的环隙气流通道ⅱd相连通;原料气经最上方触媒框16进行合成氨反应后,反应产物依次经过其下方的触媒框16进行至少一次合成氨反应后,最终产物由产物气出气管14排出。

[0045]

反应器内筒13的下部还设有一换热腔110,换热腔110位于反应器内筒13下方,各第一换热管束173分别贯穿换热腔110,换热腔110与环隙气流通道ⅱd和环隙气流通道ⅲe形成隔离设置,中心管15和原料气进入管11分别与换热腔110相连通;换热腔110内设置多个竖向平行设置的第二换热管束120,第二换热管束120的一端与环隙气流通道ⅲe连通,其另一端与产物气出气管14连通。

[0046]

本发明中触媒框16为3个,自上而下分别为触媒框ⅰ161、触媒框ⅱ162和触媒框ⅲ163,位于触媒框ⅰ161外侧部分的环隙气流通道ⅱd与位于触媒框ⅱ162外侧部分的环隙气流通道ⅱd连通,位于触媒框ⅱ162内侧部分的环隙气流通道ⅲe与位于触媒框ⅲ163外侧部分的环隙气流通道ⅱd连通;原料气由原料气进入管11进入中心管15,并径向进入触媒框ⅰ161内进行初步合成氨反应后,反应后混合物ⅰ经环隙气流通道ⅱd,径向进入触媒框ⅱ162内进一步反应后,反应后混合物ⅱ依次经环隙气流通道ⅲe和环隙气流通道ⅱd,径向进入触媒框ⅲ163内反应,最终产物自产物气出气管14排出。

[0047]

反应器外筒12上还设有贯穿反应器内筒13的1#副线进气管130和2#副线进气管140,自产物气出气管14排出的合成氨产物气经气液分离器6、变温吸附组件7分离出氨后的混合气体作为循环气分别自原料气进入管11、1#副线进气管130和2#副线进气管140进入所述成氨塔内;1#副线进气管130与位于触媒框ⅰ161外侧部分的环隙气流通道ⅱb连通,自1#副线进气管130进入的循环气与混合物ⅰ混合并进行热交换;2#副线进气管140与位于触媒框ⅲ163外侧部分的环隙气流通道ⅱb连通,自2#副线进气管140进入的循环气与混合物ⅱ混合并进行热交换。

[0048]

位于所述反应器内筒13的下方的反应器外筒12内设有换热组件17,换热组件17包括进水管171、储水罐172和第一换热管束173,其中第一换热管束173包括第一换热管ⅰ1731、第一换热管ⅱ1732和第一换热管ⅲ1733,储水罐172位于反应器外筒12内部下方,进水管171穿过反应器外筒12,与储水罐172连通,为储水罐172提供高压水,储水罐172的出水管路上联通有三个第一换热管束173。第一换热管ⅰ1731在触媒框ⅰ161内盘旋设置,第一换热管ⅱ1732在触媒框ⅱ162内盘旋设置,第一换热管ⅲ1733在触媒框ⅲ163内盘旋设置,以增加换热管与反应气体的接触面积。本发明中的合成氨塔,在径向催化剂床内布置通有冷水的多个第一换热管束,通过控制阀门调节不同位置第一换热管束的压力来调控催化剂床层温度和调节副产蒸汽等级,第一换热管束贯穿各个催化剂床层,充分回收催化剂床层出口产物气余热。

[0049]

三个第一换热管束173上远离储水罐172的一端通过汽包19与副产蒸汽排出管18连通,将第一换热管束173内的蒸汽通过汽包19分离后副产蒸汽排出管18排出。

[0050]

现有的合成氨技术中,主要通过合成氨塔内换热器以及废热锅炉来实现热量回收,工艺复杂且设备多,针对可再生能源合成氨的应用场景,合成氨工业需朝着小型化、分布式的方向发展,采用本发明的合成氨塔,可以省却废热锅炉,有效简化工艺流程,且合成氨塔内温度调控更精确,转化率高,能量效率高。

[0051]

变温吸附组件9的混合气排气口依次联通有循环机40和循环油分离器50后分别与原料气进入管11、1#副线进气管130和2#副线进气管140连通。

[0052]

所述系统还包括供电机构30,供电机构30分别与固体氧化物电解池2、氨冷器7、循环机40和热泵70电性连接,为其提供电能;供电机构30为光伏、风电、水电、潮汐发电中的一种或几种。供电机构30还可通过一逆变器301与外部电网电性连接。本发明中可再生能源合成氨系统,可再生能源包括但不限于光伏、风电、水电、潮汐能发电等。光伏通过dc

‑

dc转换器,风电和水电通过ac

‑

dc转换器,与经过逆变器101的电网电力并入一条总线上,再通过dc

‑

dc转换器驱动固体氧化物电解池2工作。可再生能源的接入可分为离网和并网两种模式:离网模式下,可再生能源电力全部用于电解水制氢合成氨。并网模式下,可再生能源在电网允许的容量范围内并网,多余电力用于合成氨系统,在可再生能源电力不足时可利用电网电力满足基本的制氢生产需求,尤其是利用波谷电价提高本系统工艺的经济性,还能够起到调节可再生能源电力与电网负荷平衡的作用。

[0053]

所述系统还包括太阳能集热器90,太阳能集热器90分别通过管路与热泵70、第一水冷器6和氨冷器7联通,为其提供热源。第一水冷器6、第二水冷器10为压缩式制冷机或溴化锂吸附式制冷机的一种,氨冷器7为氨水吸收式制冷机。

[0054]

本发明电解水操作在0.1

‑

10mpa压力下,与合成氨过程的压力匹配,无需对氢气进行额外增压,与现有技术相比,本发明可省去电解水和合成氨中间的增压过程,即无需压缩机及配套设备。电解水和空气分离供氮装置均可副产高纯氧气,合成氨原料气中的氢气还可以来自工业副产氢。

[0055]

另外,变温吸附组件9的混合气排气口依次联通有循环机40和循环油分离器50后分别与原料气进入管11、1#副线进气管130和2#副线进气管140连通,变温吸附组件9出口气体一部分作为弛放气排出,一部分作为循环气经过循环机40和循环油分离器50后,通过原料气进入管11、1#副线进气管130和2#副线进气管140进入合成氨塔,实现塔内部温度分布的调控。

[0056]

本发明可冷却过程由压缩式制冷机、吸收式制冷机驱动,变温吸附过程由热泵驱动,利用可再生能源为压缩式制冷机、吸收式制冷机、热泵提供电力,利用太阳能集热器为吸收式制冷机和热泵提供热源,通过冷热电联用提高整体系统工艺中可再生能源的占比,降低系统能耗,实现可再生能源合成氨系统的能量自给。合成氨塔的副产蒸汽用于辅助驱动吸收式制冷机组和热泵,进一步降低系统能耗,辅助实现系统能量自给。

[0057]

本发明的整套系统除了能够在低温低压条件下高效合成氨,还能够副产高压蒸汽和高纯氧,具有高能量效率、高经济效益的特点。

[0058]

实施例:

[0059]

电解水装置采用高温固体氧化物技术,工作压力5mpa,工作温度700℃;合成氨塔

的副产蒸汽供给高温固体氧化物燃料电池,分解得到的氧气与蒸汽换热后进入第二冷却器,第二冷却器中所放热量供给热泵的低温热源,分解得到的氢气经过第一冷却器后进入除氧除水装置,第一冷却器中所放热量供给热泵的低温热源;

[0060]

空气分离得到的氮气压力5mpa;

[0061]

除氧除水装置的收率为90%,尾气压力为3mpa;

[0062]

原料气氢氮体积比为2.5;原料气与循环气的比例为1:2;

[0063]

循环气的分配比例:原料气进入管90%、1#副线进气管3%、2#副线进气管7%;

[0064]

合成氨压力5mpa,氨转化率12%,副产蒸汽温度275℃,压力6mpa;

[0065]

氨分离工段采用一级水冷+一级氨冷+变温吸附的技术,水冷器由压缩式制冷机和/或溴化锂吸收式制冷机驱动,氨冷器由氨水吸收式制冷机组驱动,水冷器温度15℃,氨冷器温度

‑

5℃;变温吸附装置由热泵驱动,脱附温度为200℃,吸附温度为0℃;氨分离工段的电耗由可再生能源电力提供,所需的高温热源由太阳能集热器提供,并由合成氨反应器的副产蒸汽辅助供热。

[0066]

热泵的低温热源温度100~130℃,高温放热温度200℃。

[0067]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1