一种窑炉用防开裂耐火浇注料及其制备方法与流程

1.本发明涉及耐火材料技术领域,尤其涉及一种窑炉用防开裂耐火浇注料及其制备方法。

背景技术:

2.窑炉使用时,需要在内壁上涂覆一层用耐火浇注料,耐火浇注料是一种由耐火集料、结合剂和外加剂组成的混合料,通过加水或液状结合剂调和成可用浇注法施工的泥料。目前,现在有的窑炉采用的耐火浇注料大多采用铝矾土为主要原料,该浇注料在采用振动设备振捣时需要采用大量的水来提高浇注料的流动性,并且浇注料长时间使用后容易出现开裂现象,这导致了浇注料的强度降低。

技术实现要素:

3.有鉴于此,本发明提供了一种窑炉用防开裂耐火浇注料以解决上述问题。

4.为了实现上述目的,本发明采用了如下技术方案:一种窑炉用防开裂耐火浇注料,按重量份数计,包括以下原料:30

‑

50份氧化铝陶瓷晶须、5

‑

10份碳化硅晶须、3

‑

5份碳化铝晶须、8

‑

18份氧化硅晶须、4

‑

6份玄武岩纤维、0.2

‑

0.4份三聚磷酸钠、1

‑

2份聚二甲基硅氧烷、3

‑

8份硅酸铝水泥、20

‑

40份去离子水。

5.进一步地,所述氧化铝陶瓷晶须的平均直径为40

‑

60μm。

6.进一步地,所述碳化硅晶须的平均直径为10

‑

20μm。

7.进一步地,所述碳化铝晶须的平均直径为30

‑

40μm。

8.进一步地,所述氧化硅晶须的平均直径为5

‑

10μm。

9.进一步地,所述玄武岩纤维的平均直径为2

‑

8μm,平均长度为60

‑

80μm。

10.进一步地,所述窑炉用防开裂耐火浇注料的制备方法,包括以下制备步骤:(1)将窑炉用防开裂耐火浇注料的各原料混合后搅拌均匀,浇注振动成型后自然干燥,得窑炉用防开裂耐火浇注料坯体;(2)将窑炉用防开裂耐火浇注料坯体至于110

‑

130℃的高温条件下干燥,常温冷却,得窑炉用防开裂耐火浇注料。

11.进一步地,所述步骤(1)自然干燥的时间为1

‑

3天。

12.进一步地,所述步骤(2)所述高温干燥时间为12

‑

36小时。

13.本发明的有益效果是:本发明制备的窑炉用防开裂耐火浇注料,通过加入三聚磷酸钠分散剂,减少加水量,缩短浇注料的结合时间,避免浇注料出现离析现象,同时本发明的窑炉用防开裂耐火浇注料中加入玄武岩纤维和各种陶瓷晶须,增强浇注料的韧性,提高抗震性,增强浇注料的防爆性能和抗折强度,防止窑炉用耐火浇注料长时间使用后开裂;耐火浇注料在养护、干燥及热处理后收缩,聚二甲基硅氧烷使浇注料在较小的加水量时可以达到较好的自流效果;本发明采用不同尺寸的耐火材料作为原料,可以有效增强窑炉用防开裂耐火浇注料的致密性

能和耐压强度;不同粒径的耐火材料增加了材料施工的致密性,高抗震性以及防爆性能。

具体实施方式

14.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

15.一种窑炉用防开裂耐火浇注料,按重量份数计,包括以下原料:30

‑

50份平均直径40

‑

60μm的氧化铝陶瓷晶须、5

‑

10份碳化硅晶须、3

‑

5份碳化铝晶须、8

‑

18份氧化硅晶须、4

‑

6份玄武岩纤维、0.2

‑

0.4份三聚磷酸钠、1

‑

2份聚二甲基硅氧烷、3

‑

8份硅酸铝水泥、20

‑

40份去离子水。其中,所述氧化铝陶瓷晶须的平均直径为40

‑

60μm,所述碳化硅晶须的平均直径为10

‑

20μm,所述碳化铝晶须的平均直径为30

‑

40μm,所述氧化硅晶须的平均直径为5

‑

10μm,所述玄武岩纤维的平均直径为2

‑

8μm,平均长度为60

‑

80μm。

16.所述窑炉用防开裂耐火浇注料的制备方法,包括以下制备步骤:(1)将窑炉用防开裂耐火浇注料的各原料混合后搅拌均匀,浇注振动成型后自然干燥1

‑

3天,得窑炉用防开裂耐火浇注料坯体;(2)将窑炉用防开裂耐火浇注料坯体至于110

‑

130℃的高温条件下干燥12

‑

36小时,常温冷却,得窑炉用防开裂耐火浇注料。

17.实施例1一种窑炉用防开裂耐火浇注料,按重量份数计,包括以下原料:30份氧化铝陶瓷晶须、5份碳化硅晶须、3份碳化铝晶须、8份氧化硅晶须、4份玄武岩纤维、0.2份三聚磷酸钠、1份聚二甲基硅氧烷、3份硅酸铝水泥、20份去离子水。其中,所述氧化铝陶瓷晶须的平均直径为40μm,所述碳化硅晶须的平均直径为10μm,所述碳化铝晶须的平均直径为30μm,所述氧化硅晶须的平均直径为5μm,所述玄武岩纤维的平均直径为2μm,平均长度为60μm。

18.所述窑炉用防开裂耐火浇注料的制备方法,包括以下制备步骤:(1)将窑炉用防开裂耐火浇注料的各原料混合后搅拌均匀,浇注振动成型后自然干燥1天,得窑炉用防开裂耐火浇注料坯体;(2)将窑炉用防开裂耐火浇注料坯体至于110℃的高温条件下干燥12小时,常温冷却,得窑炉用防开裂耐火浇注料。

19.实施例2一种窑炉用防开裂耐火浇注料,按重量份数计,包括以下原料:40份平均直径50μm的氧化铝陶瓷晶须、7份碳化硅晶须、4份碳化铝晶须、13份氧化硅晶须、5份玄武岩纤维、0.3份三聚磷酸钠、1.5份聚二甲基硅氧烷、6份硅酸铝水泥、30份去离子水。其中,所述氧化铝陶瓷晶须的平均直径为50μm,所述碳化硅晶须的平均直径为15μm,所述碳化铝晶须的平均直径为35μm,所述氧化硅晶须的平均直径为7μm,所述玄武岩纤维的平均直径为5μm,平均长度为70μm。

20.所述窑炉用防开裂耐火浇注料的制备方法,包括以下制备步骤:(1)将窑炉用防开裂耐火浇注料的各原料混合后搅拌均匀,浇注振动成型后自然干燥2天,得窑炉用防开裂耐火浇注料坯体;(2)将窑炉用防开裂耐火浇注料坯体至于120℃的高温条件下干燥24小时,常温冷却,得窑炉用防开裂耐火浇注料。

21.实施例3一种窑炉用防开裂耐火浇注料,按重量份数计,包括以下原料:50份平均直径60μm的氧化铝陶瓷晶须、10份碳化硅晶须、5份碳化铝晶须、18份氧化硅晶须、6份玄武岩纤维、0.4份三聚磷酸钠、2份聚二甲基硅氧烷、8份硅酸铝水泥、40份去离子水。其中,所述氧化铝陶瓷晶须的平均直径为60μm,所述碳化硅晶须的平均直径为20μm,所述碳化铝晶须的平均直径为40μm,所述氧化硅晶须的平均直径为10μm,所述玄武岩纤维的平均直径为

‑

8μm,平均长度为80μm。

22.所述窑炉用防开裂耐火浇注料的制备方法,包括以下制备步骤:(1)将窑炉用防开裂耐火浇注料的各原料混合后搅拌均匀,浇注振动成型后自然干燥3天,得窑炉用防开裂耐火浇注料坯体;(2)将窑炉用防开裂耐火浇注料坯体至于130℃的高温条件下干燥36小时,常温冷却,得窑炉用防开裂耐火浇注料。

23.实施例4一种窑炉用防开裂耐火浇注料,按重量份数计,包括以下原料:30份平均直径60μm的氧化铝陶瓷晶须、5份碳化硅晶须、5份碳化铝晶须、8份氧化硅晶须、6份玄武岩纤维、0.2份三聚磷酸钠、2份聚二甲基硅氧烷、3份硅酸铝水泥、40份去离子水。其中,所述氧化铝陶瓷晶须的平均直径为40μm,所述碳化硅晶须的平均直径为20μm,所述碳化铝晶须的平均直径为30μm,所述氧化硅晶须的平均直径为10μm,所述玄武岩纤维的平均直径为2μm,平均长度为80μm。

24.所述窑炉用防开裂耐火浇注料的制备方法,包括以下制备步骤:(1)将窑炉用防开裂耐火浇注料的各原料混合后搅拌均匀,浇注振动成型后自然干燥1天,得窑炉用防开裂耐火浇注料坯体;(2)将窑炉用防开裂耐火浇注料坯体至于130℃的高温条件下干燥12小时,常温冷却,得窑炉用防开裂耐火浇注料。

25.实施例5一种窑炉用防开裂耐火浇注料,按重量份数计,包括以下原料:50份平均直径40

‑

μm的氧化铝陶瓷晶须、10份碳化硅晶须、3份碳化铝晶须、18份氧化硅晶须、4份玄武岩纤维、0.4份三聚磷酸钠、1份聚二甲基硅氧烷、8份硅酸铝水泥、20份去离子水。其中,所述氧化铝陶瓷晶须的平均直径为60μm,所述碳化硅晶须的平均直径为10μm,所述碳化铝晶须的平均直径为40μm,所述氧化硅晶须的平均直径为5μm,所述玄武岩纤维的平均直径为8μm,平均长度为60μm。

26.所述窑炉用防开裂耐火浇注料的制备方法,包括以下制备步骤:(1)将窑炉用防开裂耐火浇注料的各原料混合后搅拌均匀,浇注振动成型后自然干燥1

‑

3天,得窑炉用防开裂耐火浇注料坯体;(2)将窑炉用防开裂耐火浇注料坯体至于130℃的高温条件下干燥12小时,常温冷却,得窑炉用防开裂耐火浇注料。

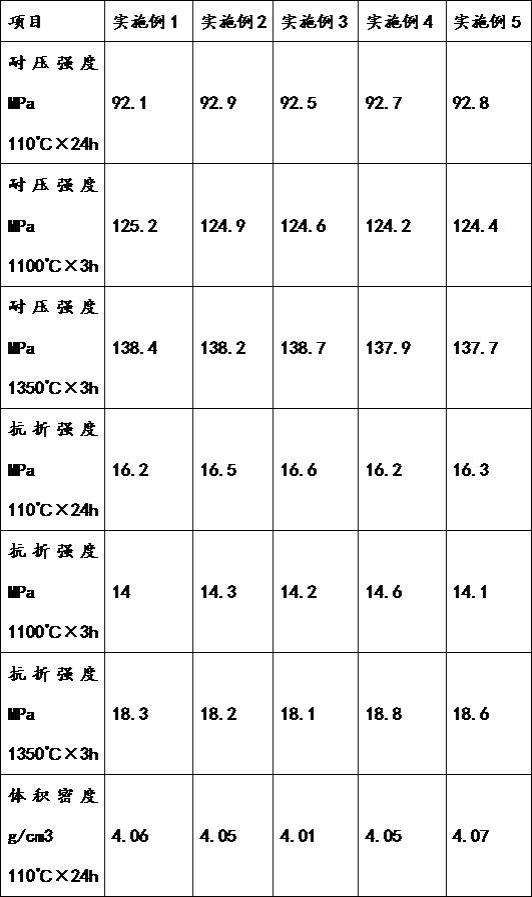

27.实验例:对实施例一至实施例三及对比例的浇注料进行性能测试,结果见表1。

28.表1实施例及对比例中的浇注料性能测试数据

由表1可知,实施例1

‑

5通过添加不同粒径的耐火材料作为主料制备的浇注料,通过加入三聚磷酸钠分散剂,减少加水量,缩短浇注料的结合时间,避免浇注料出现离析现

象,同时本发明的窑炉用防开裂耐火浇注料中加入玄武岩纤维和各种陶瓷晶须,增强浇注料的韧性,提高抗震性,增强浇注料的防爆性能和抗折强度,防止窑炉用耐火浇注料长时间使用后开裂;耐火浇注料在养护、干燥及热处理后收缩,聚二甲基硅氧烷使浇注料在较小的加水量时可以达到较好的自流效果;本发明采用不同尺寸的耐火材料作为原料,可以有效增强窑炉用防开裂耐火浇注料的致密性能和耐压强度;不同粒径的耐火材料增加了材料施工的致密性,高抗震性以及防爆性能。

29.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1