一种微波铁氧体材料及其制备方法与应用与流程

1.本发明属于微波材料技术领域,涉及一种微波材料的制备方法与应用,尤其涉及一种微波铁氧体材料及其制备方法与应用。

背景技术:

2.铁氧体材料的各向异性是由外加的直流偏置磁场诱导的,这个磁场可以使铁氧体材料中的磁偶极子按同一个方向排列,从而合成非零的磁偶极矩,并且使磁偶极子在偏置磁场所控制的一个频率下做进动。同时,在与进动同一个方向上的圆极化的微波信号会与磁偶极矩发生强烈的相互作用,但一个相反极化的场却只发生较弱的相互作用,这称之为铁氧体的旋磁性,具有旋磁性的铁氧体称之为旋磁铁氧体,由于这一类铁氧体广泛应用于微波通信领域,因而常称为微波铁氧体。

3.环形器是将进入其任意端口的入射波,按照由静偏磁场确定的方向顺序传入下一个端口的多端口器件,其突出特点是单向传输高频信号能量。环形器控制电磁波沿某一环形方向传输,多用于高频功率放大器的输出端与负载之间,起到各自独立,相互隔离的作用。环形器单向传输的原理,是由于采用了微波铁氧体材料,这种材料在外加高频波场与恒定直流磁场共同作用下,产生旋磁特性以及电磁波能量强烈吸收。

4.例如cn 210805974u公开了一种微波铁氧体环形器,包括壳体、从下至上依次设置在壳体内的引脚架、第一永磁体、导磁片、第一铁氧体、中心导体、第二铁氧体、接地片、第二永磁体以及盖板;其中引脚架与壳体分离设置,引脚架具有多个固定有引脚的伸出臂,壳体的侧壁具有多个开口,引脚架的伸出臂伸出开口,永磁体置于引脚架上,导磁片置于引脚架和永磁体形成的叠堆件上,第一、第二铁氧体将中心导体夹在中间,形成夹线层,中心导体具有与引脚对应连接的伸出臂,接地片置于第二铁氧体上方,第二永磁体置于接地片上方,盖板位于最上方。

5.随着通讯技术的飞速发展,器件小型化、轻量化的要求越来越迫切,而铁氧体元器件的体积远高于其它元器件,因此其小型化、轻量化的任务尤为重要。作为器件设计的主要参数之一的介电常数ε与器件尺寸密切相关。因为电磁波在介质中传播的介质波长与介电常数的平方根成反比,所以提高材料的介电常数就成了器件小型化的重要手段。

6.当今微波通信领域常用的铁氧体材料,介电常数一般在12

‑

16之间。通过调整配方,掺杂某些元素,可以提高铁氧体的介电常数,但同时会导致铁磁共振线宽增大,居里温度下降,致使铁氧体失去实用价值。铁磁共振线宽是影响微波传输损耗的重要因素,铁磁共振线宽大,微波信号在微波器件内传输的过程中会产生较多的损失,就是平时所说的损耗较大。想要提高铁氧体的介电常数,同时又要保持铁氧体的其它性能不会变差,这在技术上存在极大的难度,解决铁氧体材料的这一问题,就为通信器件的小型化、轻量化扫除了障碍。

7.通讯技术的发展需要环形器产品的尺寸从目前主流的直径10mm往直径7mm,甚至直径5mm的方向发展,这就需要选择合适的微波铁氧体材料,既能够实现降低微波铁氧体尺

寸的目的,还能够达到其基本性能不变的要求,即需要将微波铁氧体磁环尺寸控制在7mm以下,介电常数控制在14

‑

31,饱和磁化强度4πms为1200

‑

2000gs,居里温度不低于200℃,介电损耗角正切tanδ≤0.0002,

△

h≤50oe,从而满足5g通讯对器件小型化与低功耗的要求。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种微波铁氧体材料及其制备方法与应用,本发明制备得到的微波铁氧体材料能够满足介电常数控制在14

‑

31,饱和磁化强度4πms为1200

‑

2000gs,居里温度不低于200℃,介电损耗角正切tanδ≤0.0002且

△

h≤50oe的要求,同时还能够保持微波铁氧体材料的直径不超过7mm。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种微波铁氧体材料,所述微波铁氧体材料的组成化学式为y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

,其中a为0.12

‑

0.18,b为0.3

‑

0.5,c为0.3

‑

0.4,d为0.1

‑

0.2。

11.本发明需要使微波铁氧体材料的饱和磁化强度4πms为1200

‑

2000gs,居里温度不低于200℃,铁磁共振线宽

△

h≤50oe,介电常数为14

‑

31且介电损耗角正切tanδ≤0.0002。本发明提供的微波铁氧体材料以石榴石型铁氧体材料y3fe5o

12

为基础进行制备,石榴石型铁氧体的磁性来源于四面体次晶格的fe

3+

的离子磁矩,以及八面体次晶格fe

3+

与十二面体次晶格y

3+

离子磁矩的反向排列,使用非磁性离子取代四面体次晶格以及八面体次晶格中的fe能够实现对饱和磁化强度的调整,但难以保证居里温度、介电常数以及铁磁共振线宽同时符合要求。

12.铁氧体材料的居里温度来源于八面体位置和四面体位置fe

3+

之间的超交换作用,无论用非磁性离子置换那个位置上的fe

3+

,均会使四面体次晶格位以及八面体次晶格位的fe

3+

之间的超交换作用减弱,使居里温度降低。

13.铁磁共振线宽不仅受到其中组成材料的影响,还与所得微波铁氧体材料的空隙率以及表面粗糙度相关。

14.介电常数以及介电损耗主要与fe

2+

离子含量有关,同时还与引入其中的元素离子有关,但引入不合适的元素离子,会使微波铁氧体的铁磁共振线宽等性能急剧变差,从而失去使用价值。

15.对此,本发明提供了一种化学式为y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

的微波铁氧体材料,其通过ca

2+

、zn

2+

、bi

3+

、al

3+

以及ti

4+

的特定协同添加,使制备得到的微波铁氧体材料的尺寸为7mm以下时,能够满足介电常数控制在14

‑

31,饱和磁化强度4πms为1200

‑

2000gs,居里温度不低于200℃,介电损耗角正切tanδ≤0.0002且

△

h≤50oe的要求。

16.本发明提供的y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

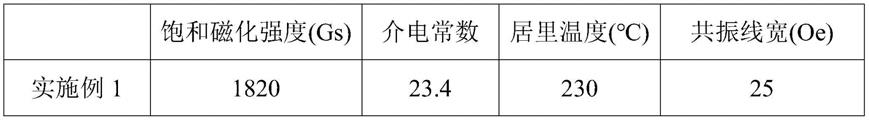

o

12

中,a为0.12

‑

0.18,例如可以是0.12、0.13、0.14、0.15、0.16、0.17或0.18,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.14

‑

0.16。

17.本发明提供的y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

中,b为0.3

‑

0.5,例如可以是0.3、0.32、0.35、0.36、0.4、0.42、0.45、0.48或0.5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.36

‑

0.42。

18.本发明提供的y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

中,c为0.3

‑

0.4,例如可以是0.3、

0.31、0.32、0.33、0.34、0.35、0.36、0.37、0.38、0.39或0.4,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.35

‑

0.37。

19.本发明提供的y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

中,d为0.1

‑

0.2,例如可以是0.1、0.11、0.12、0.13、0.14、0.15、0.16、0.17、0.18、0.19或0.2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.12

‑

0.15。

20.优选地,所述微波铁氧体的制备原料包括caco3、tio2与catio3。

21.本发明所述微波铁氧体的制备原料中,ca与ti的来源主要为catio3,caco3以及tio2的添加则用于调控ca与ti的比例使其满足化学式要求。

22.本发明所述微波铁氧体中其余元素的来源包括各元素的氧化物和/或盐。示例性的,所述y的来源包括氧化钇和/或硝酸钇。

23.优选地,所述微波铁氧体的制备原料包括y2o3、caco3、bi2o3、tio2、fe2o3、al2o3、zno与catio3。

24.第二方面,本发明提供了一种如第一方面所述微波铁氧体的制备方法,所述制备方法包括如下步骤:

25.(1)按配方量球磨混合原料,得到混合料;

26.(2)预烧结步骤(1)所得混合料,得到预烧料;

27.(3)球磨粉碎步骤(2)所得预烧料,然后与粘结剂混合均匀,喷雾干燥得到微波铁氧体粒料;

28.(4)模压成型步骤(3)所得微波铁氧体粒料,然后在氧化气氛下进行烧结,烧结结束后进行降温处理,得到微波铁氧体坯料;

29.(5)冷轧步骤(4)所得微波铁氧体坯料,退火处理,得到所述微波铁氧体。

30.制备方法对于得到介电常数、介电损耗、饱和磁化强度、居里温度以及铁磁共振线宽均符合要求的微波铁氧体材料同样重要。本发明采用喷雾干燥的方法进行造粒,提高了造粒的效率以及稳定性,喷雾干燥所得颗粒接近球形,流动性很好,有利于后续的模压成型操作,有利于减小所得微波铁氧体材料的铁磁共振线宽。

31.本发明在氧化气氛下烧结得到微波铁氧体坯料,无需加入过多的fe元素即可保证所得微波铁氧体中的fe

3+

含量,避免了介电损耗的增加。而后通过降温处理与冷轧处理,使微波铁氧体材料中形成少量的微晶结构,进一步保证了在高饱和磁化强度与介电常数下,所得微波铁氧体材料的低铁磁共振线宽。

32.优选地,步骤(1)所得混合料的粒径<1μm,优选为平均粒径0.4

‑

0.8μm,例如可以是0.4μm、0.5μm、0.6μm、0.7μm或0.8μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.本发明步骤(1)所述球磨混合在研磨机中进行,相较于传统的球磨方法,研磨机能够提高混合效率,而且能够保证研磨后所得粉末的粒径<1μm,优于传统球磨得到的5μm以上的粒径。

34.优选地,步骤(2)所述预烧结的温度为700

‑

900℃,例如可以是700℃、750℃、800℃、850℃或900℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;预烧结的时间为3

‑

5h,例如可以是3h、3.5h、4h、4.5h或5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.优选地,步骤(2)所述烧结在氧气体积浓度≥30%的含氧气氛中进行。

36.所述含氧气氛中氧气体积浓度为≥30%,例如可以是30%、40%、50%、60%、70%、80%、90%或100%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。当本发明所述含氧气氛中氧气的体积浓度不为100%时,所述含氧气氛除了含有氧气,还包括氮气和/或惰性气体。

37.优选地,步骤(3)所述粉碎所得粉碎料的粒径<1μm。

38.优选地,步骤(3)所述粘结剂的添加量为微波铁氧体粒料的0.5

‑

1wt%,例如可以是0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%或1wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.本发明所述粘结剂为本领域常规的粘结剂,只要能够实现粘结造粒即可,本发明不对粘结剂的具体种类进行限定。

40.优选地,步骤(3)所得微波铁氧体粒料的平均粒径为20

‑

40μm,例如可以是20μm、25μm、30μm、35μm或40μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.优选地,步骤(4)所述模压成型包括:以10

‑

30℃/min的速率升温至500

‑

600℃,保温1

‑

2h,自然降温至室温,然后进行冷等静压。

42.传统的热等静压需要在高温高压的条件下进行,由于高压在高温条件下对微波铁氧体坯料表面的作用,微波铁氧体坯料表面的晶粒尺寸发生异常变化,不利于降低最终所得微波铁氧体的铁磁共振线宽。本发明采用特定的模压成型工序,可以克服上述缺陷;而且,通过急速升温与冷等静压结合的方式,还能够降低最终所得微波铁氧体材料的孔隙率,降低铁磁共振线宽。

43.步骤(4)所述模压成型中,升温速率为10

‑

30℃/min,例如可以是10℃/min、15℃/min、20℃/min、25℃/min或30℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.步骤(4)所述模压成型中,升温的终点温度为500

‑

600℃,例如可以是500℃、510℃、520℃、530℃、540℃、550℃、560℃、570℃、580℃、590℃或600℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45.优选地,所述冷等静压的压力为100

‑

200mpa,例如可以是100mpa、110mpa、120mpa、130mpa、140mpa、150mpa、160mpa、170mpa、180mpa、190mpa或200mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46.优选地,步骤(4)所述氧化气氛为氧气体积浓度≥30%的含氧气氛。

47.所述含氧气氛中氧气体积浓度为≥30%,例如可以是30%、40%、50%、60%、70%、80%、90%或100%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。当本发明所述含氧气氛中氧气的体积浓度不为100%时,所述含氧气氛除了含有氧气,还包括氮气和/或惰性气体。

48.优选地,步骤(4)所述烧结的温度为1250

‑

1400℃,例如可以是1250℃、1260℃、1270℃、1280℃、1290℃、1300℃、1310℃、1320℃、1330℃、1340℃、1350℃、1360℃、1370℃、1380℃、1390℃或1400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;烧结的时间为4

‑

6h,例如可以是4h、4.5h、5h、5.5h或6h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.优选地,步骤(4)所述降温处理包括:以20

‑

30℃/min的速率降温至300

‑

350℃,保温1

‑

2h,然后自然降温至室温。

50.所述降温处理的降温温度为20

‑

30℃/min,例如可以是20℃/min、21℃/min、22℃/min、23℃/min、24℃/min、25℃/min、26℃/min、27℃/min、28℃/min、29℃/min或30℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51.所述降温处理的保温温度为300

‑

350℃,例如可以是300℃、310℃、320℃、330℃、340℃或350℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52.所述降温处理的保温时间为1

‑

2h,例如可以是1h、1.2h、1.5h、1.8h或2h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

53.优选地,步骤(5)所述冷轧的变形量为50

‑

60%,例如可以是50%、51%、52%、53%、54%、55%、56%、57%、58%、59%或60%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;每道次的变形量为10

‑

20%,例如可以是10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

54.优选地,步骤(5)所述退火处理为以5

‑

8℃/min的速率升温至700

‑

800℃,然后保温2

‑

3h。

55.步骤(5)所述退火处理的升温速率为5

‑

8℃/min,例如可以是5℃/min、6℃/min、7℃/min或8℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

56.步骤(5)所述退火处理的保温温度为700

‑

800℃,例如可以是700℃、710℃、720℃、730℃、740℃、750℃、760℃、770℃、780℃、790℃或800℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57.步骤(5)所述退火处理的保温时间为2

‑

3h,例如可以是2h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h或3h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

58.作为本发明第二方面所述制备方法的优选技术方案,所述制备方法包括如下步骤:

59.(1)按配方量球磨混合原料,得到粒径<1μm、且平均粒径为0.4

‑

0.8μm的混合料;

60.(2)在氧气体积浓度≥30%的含氧气氛中,700

‑

900℃预烧结步骤(1)所得混合料3

‑

5h,得到预烧料;

61.(3)粉碎步骤(2)所得预烧料至粒径<1μm,然后与粘结剂混合均匀,喷雾干燥得到平均粒径为20

‑

40μm的微波铁氧体粒料;粘结剂的添加量为微波铁氧体粒料的0.5

‑

1wt%;

62.(4)步骤(3)所得微波铁氧体粒料以10

‑

30℃/min的速率升温至500

‑

600℃,保温1

‑

2h,自然降温至室温,然后在100

‑

200mpa的条件下进行冷等静压;冷等静压结束后在氧气体积浓度≥30%的含氧气氛中进行烧结,烧结结束后进行降温处理,得到微波铁氧体坯料;

63.所述烧结的温度为1250

‑

1400℃,烧结的时间为4

‑

6h;

64.所述降温处理包括:以20

‑

30℃/min的速率降温至300

‑

350℃,保温1

‑

2h,然后自然降温至室温;

65.(5)冷轧步骤(4)所得微波铁氧体坯料,以5

‑

8℃/min的速率升温至700

‑

800℃,然后保温2

‑

3h,得到所述微波铁氧体。

66.第三方面,本发明提供了一种如第一方面所述微波铁氧体材料的应用,所述应用包括用于环形器。

67.本发明提供的微波铁氧体材料能够满足介电常数控制在14

‑

31,饱和磁化强度4πms为1200

‑

2000gs,居里温度不低于200℃,介电损耗角正切tanδ≤0.0002且

△

h≤50oe的要求,且直径能够低至7mm以下,满足5g通讯对环形器的小型化与低功耗要求。

68.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

69.与现有技术相比,本发明的有益效果为:

70.(1)本发明提供了一种化学式为y3‑

a

‑

b

ca

e

bi

a

ti

b

fe5‑

c

‑

d

al

c

‑

e

zn

d

o

12

的微波铁氧体材料,其通过ca

2+

、zn

2+

、bi

3+

、al

3+

以及ti

4+

的特定协同添加,使制备得到的微波铁氧体材料的尺寸为7mm以下时,能够满足介电常数控制在14

‑

31,饱和磁化强度4πms为1200

‑

2000gs,居里温度不低于200℃,介电损耗角正切tanδ≤0.0002且

△

h≤50oe的要求;

71.(2)本发明采用喷雾干燥的方法进行造粒,提高了造粒的效率以及稳定性,喷雾干燥所得颗粒接近球形,流动性很好,有利于后续的模压成型操作,有利于减小所得微波铁氧体材料的铁磁共振线宽;

72.(3)本发明在氧化气氛下烧结得到微波铁氧体坯料,无需加入过多的fe元素即可保证所得微波铁氧体中的fe

3+

含量,避免了介电损耗的增加;而后通过降温处理与冷轧处理,使微波铁氧体材料中形成少量的微晶结构,进一步保证了在高饱和磁化强度与介电常数下,所得微波铁氧体材料的低铁磁共振线宽;

73.(4)传统的热等静压需要在高温高压的条件下进行,由于高压在高温条件下对微波铁氧体坯料表面的作用,微波铁氧体坯料表面的晶粒尺寸发生异常变化,不利于降低最终所得微波铁氧体的铁磁共振线宽,本发明采用特定的模压成型工序,可以克服上述缺陷。

具体实施方式

74.下面通过具体实施方式来进一步说明本发明的技术方案。

75.实施例1

76.本实施例提供了一种微波铁氧体材料的制备方法,所述微波铁氧体材料的组成化学式为y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

,其中a为0.15,b为0.4,c为0.36,d为0.14;所述微波铁氧体的制备原料包括y2o3、caco3、bi2o3、tio2、fe2o3、al2o3、zno与catio3;

77.所述制备方法包括如下步骤:

78.(1)研磨机中按配方量球磨混合原料,得到粒径<1μm、且平均粒径为0.6μm的混合料;

79.(2)在氧气气氛中,800℃预烧结步骤(1)所得混合料4h,得到预烧料;

80.(3)研磨机中粉碎步骤(2)所得预烧料至粒径<1μm,然后与粘结剂混合均匀,喷雾干燥得到平均粒径为30μm的微波铁氧体粒料;粘结剂的添加量为微波铁氧体粒料的0.8wt%;

81.(4)步骤(3)所得微波铁氧体粒料以20℃/min的速率升温至550℃,保温1.5h,自然降温至室温,然后在150mpa的条件下进行冷等静压;冷等静压结束后在氧气气氛中进行烧

结,烧结结束后进行降温处理,得到微波铁氧体坯料;

82.所述烧结的温度为1320℃,烧结的时间为5h;

83.所述降温处理包括:以25℃/min的速率降温至320℃,保温1.5h,然后自然降温至室温;

84.(5)冷轧步骤(4)所得微波铁氧体坯料,冷轧总变形量为60%,每道次变形量为20%;然后以6℃/min的速率升温至750℃,然后保温2.5h,得到所述微波铁氧体。

85.实施例2

86.本实施例提供了一种微波铁氧体材料的制备方法,所述微波铁氧体材料的组成化学式为y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

,其中a为0.14,b为0.36,c为0.35,d为0.12;所述微波铁氧体的制备原料包括y2o3、caco3、bi2o3、tio2、fe2o3、al2o3、zno与catio3;

87.本实施例的制备方法与实施例1相同。

88.实施例3

89.本实施例提供了一种微波铁氧体材料的制备方法,所述微波铁氧体材料的组成化学式为y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

,其中a为0.16,b为0.42,c为0.37,d为0.15;所述微波铁氧体的制备原料包括y2o3、caco3、bi2o3、tio2、fe2o3、al2o3、zno与catio3;

90.本实施例的制备方法与实施例1相同。

91.实施例4

92.本实施例提供了一种微波铁氧体材料的制备方法,所述微波铁氧体材料的组成化学式为y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

,其中a为0.12,b为0.3,c为0.3,d为0.2;所述微波铁氧体的制备原料包括y2o3、caco3、bi2o3、tio2、fe2o3、al2o3、zno与catio3;

93.本实施例的制备方法与实施例1相同。

94.实施例5

95.本实施例提供了一种微波铁氧体材料的制备方法,所述微波铁氧体材料的组成化学式为y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

,其中a为0.18,b为0.5,c为0.4,d为0.1;所述微波铁氧体的制备原料包括y2o3、caco3、bi2o3、tio2、fe2o3、al2o3、zno与catio3;

96.本实施例的制备方法与实施例1相同。

97.实施例6

98.本实施例提供了一种微波铁氧体材料的制备方法,除所述微波铁氧体的制备原料为y2o3、caco3、bi2o3、tio2、fe2o3、al2o3与zno外,其余均与实施例1相同。

99.实施例7

100.本实施例提供了一种微波铁氧体材料的制备方法,除了所述微波铁氧体材料y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

中的b为0.25外,其余均与实施例1相同。

101.实施例8

102.本实施例提供了一种微波铁氧体材料的制备方法,除了所述微波铁氧体材料y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

中的b为0.55外,其余均与实施例1相同。

103.实施例9

104.本实施例提供了一种微波铁氧体材料的制备方法,除了所述微波铁氧体材料y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

中的d为0.08外,其余均与实施例1相同。

105.实施例10

106.本实施例提供了一种微波铁氧体材料的制备方法,除了所述微波铁氧体材料y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

中的d为0.25外,其余均与实施例1相同。

107.实施例11

108.本实施例提供了一种微波铁氧体材料的制备方法,所述微波铁氧体的组成以及制备原料与实施例1相同,所述制备方法包括如下步骤:

109.(1)研磨机中按配方量球磨混合原料,得到粒径<1μm、且平均粒径为0.4μm的混合料;

110.(2)在氧气气氛中,750℃预烧结步骤(1)所得混合料4.5h,得到预烧料;

111.(3)研磨机中粉碎步骤(2)所得预烧料至粒径<1μm,然后与粘结剂混合均匀,喷雾干燥得到平均粒径为20μm的微波铁氧体粒料;粘结剂的添加量为微波铁氧体粒料的0.5wt%;

112.(4)步骤(3)所得微波铁氧体粒料以10℃/min的速率升温至500℃,保温2h,自然降温至室温,然后在100mpa的条件下进行冷等静压;冷等静压结束后在氧气气氛中进行烧结,烧结结束后进行降温处理,得到微波铁氧体坯料;

113.所述烧结的温度为1250℃,烧结的时间为6h;

114.所述降温处理包括:以20℃/min的速率降温至350℃,保温1h,然后自然降温至室温;

115.(5)冷轧步骤(4)所得微波铁氧体坯料,冷轧总变形量为50%,每道次变形量为10%;然后以5℃/min的速率升温至700℃,然后保温3h,得到所述微波铁氧体。

116.实施例12

117.本实施例提供了一种微波铁氧体材料的制备方法,所述微波铁氧体的组成以及制备原料与实施例1相同,所述制备方法包括如下步骤:

118.(1)研磨机中按配方量球磨混合原料,得到粒径<1μm、且平均粒径为0.8μm的混合料;

119.(2)在氧气气氛中,850℃预烧结步骤(1)所得混合料3.5h,得到预烧料;

120.(3)研磨机中粉碎步骤(2)所得预烧料至粒径<1μm,然后与粘结剂混合均匀,喷雾干燥得到平均粒径为40μm的微波铁氧体粒料;粘结剂的添加量为微波铁氧体粒料的1wt%;

121.(4)步骤(3)所得微波铁氧体粒料以30℃/min的速率升温至600℃,保温1h,自然降温至室温,然后在200mpa的条件下进行冷等静压;冷等静压结束后在氧气气氛中进行烧结,烧结结束后进行降温处理,得到微波铁氧体坯料;

122.所述烧结的温度为1400℃,烧结的时间为4h;

123.所述降温处理包括:以30℃/min的速率降温至300℃,保温2h,然后自然降温至室温;

124.(5)冷轧步骤(4)所得微波铁氧体坯料,冷轧总变形量为54%,每道次变形量为18%;然后以8℃/min的速率升温至800℃,然后保温2h,得到所述微波铁氧体。

125.实施例13

126.本实施例提供了一种微波铁氧体材料的制备方法,所述微波铁氧体的组成以及制备原料与实施例1相同,所述制备方法包括如下步骤:

127.(1)研磨机中按配方量球磨混合原料,得到粒径<1μm、且平均粒径为0.6μm的混合

料;

128.(2)在氧气气氛中,700℃预烧结步骤(1)所得混合料3h,得到预烧料;

129.(3)研磨机中粉碎步骤(2)所得预烧料至粒径<1μm,然后与粘结剂混合均匀,喷雾干燥得到平均粒径为30μm的微波铁氧体粒料;粘结剂的添加量为微波铁氧体粒料的0.8wt%;

130.(4)步骤(3)所得微波铁氧体粒料在150mpa的条件下进行冷等静压;冷等静压结束后在氧气气氛中进行烧结,烧结结束后进行降温处理,得到微波铁氧体坯料;

131.所述烧结的温度为1320℃,烧结的时间为5h;

132.所述降温处理包括:以25℃/min的速率降温至320℃,保温1.5h,然后自然降温至室温;

133.(5)冷轧步骤(4)所得微波铁氧体坯料,冷轧总变形量为60%,每道次变形量为20%;然后以6℃/min的速率升温至750℃,然后保温2.5h,得到所述微波铁氧体。

134.实施例14

135.本实施例提供了一种微波铁氧体材料的制备方法,所述微波铁氧体的组成以及制备原料与实施例1相同,所述制备方法包括如下步骤:

136.(1)研磨机中按配方量球磨混合原料,得到粒径<1μm、且平均粒径为0.6μm的混合料;

137.(2)在氧气气氛中,900℃预烧结步骤(1)所得混合料5h,得到预烧料;

138.(3)研磨机中粉碎步骤(2)所得预烧料至粒径<1μm,然后与粘结剂混合均匀,喷雾干燥得到平均粒径为30μm的微波铁氧体粒料;粘结剂的添加量为微波铁氧体粒料的0.8wt%;

139.(4)步骤(3)所得微波铁氧体粒料以20℃/min的速率升温至550℃,保温1.5h,自然降温至室温,然后在150mpa的条件下进行冷等静压;冷等静压结束后在氧气气氛中进行烧结,烧结结束后自然降温至室温,得到微波铁氧体坯料;

140.(5)冷轧步骤(4)所得微波铁氧体坯料,冷轧总变形量为60%,每道次变形量为20%;然后以6℃/min的速率升温至750℃,然后保温2.5h,得到所述微波铁氧体。

141.对比例1

142.本对比例提供了一种微波铁氧体材料的制备方法,除将zno替换为等摩尔量的cuo外,其余均与实施例1相同。

143.对比例2

144.本对比例提供了一种微波铁氧体材料的制备方法,除将zno替换为等摩尔量的mno外,其余均与实施例1相同。

145.对比例3

146.本对比例提供了一种微波铁氧体材料的制备方法,除将tio2替换为等摩尔量的zro2外,其余均与实施例1相同。

147.对比例4

148.本对比例提供了一种微波铁氧体材料的制备方法,除步骤(5)只进行退火处理外,其余均与实施例1相同。

149.对实施例1

‑

14以及对比例1

‑

4提供的微波铁氧体材料的居里温度(tc)、介电常数

(ε)、饱和磁化强度(4πms)以及铁磁共振线宽(

△

h)。使用振动样品磁强计测量居里温度与饱和磁化强度;按照iec60556标准测试介电常数,测试频率为10.7ghz,样品尺寸为1.6mm的圆柱;按照gb/t 9633

‑

88标准测试铁磁共振线宽,所得结果如表1所示。

150.表1

[0151][0152][0153]

综上所述,本发明提供了一种化学式为y3‑

a

‑

b+d

ca

b

‑

d

bi

a

ti

b

al

c

zn

d

fe5‑

b

‑

c

‑

d

o

12

的微波铁氧体材料,其通过ca

2+

、zn

2+

、bi

3+

、al

3+

以及ti

4+

的特定协同添加,使制备得到的微波铁氧体材料的尺寸为7mm以下时,能够满足介电常数控制在14

‑

31,饱和磁化强度4πms为1200

‑

2000gs,居里温度不低于200℃,介电损耗角正切tanδ≤0.0002且

△

h≤50oe的要求;本发明采用喷雾干燥的方法进行造粒,提高了造粒的效率以及稳定性,喷雾干燥所得颗粒接近球

形,流动性很好,有利于后续的模压成型操作,有利于减小所得微波铁氧体材料的铁磁共振线宽;本发明在氧化气氛下烧结得到微波铁氧体坯料,无需加入过多的fe元素即可保证所得微波铁氧体中的fe

3+

含量,避免了介电损耗的增加;而后通过降温处理与冷轧处理,使微波铁氧体材料中形成少量的微晶结构,进一步保证了在高饱和磁化强度与介电常数下,所得微波铁氧体材料的低铁磁共振线宽;传统的热等静压需要在高温高压的条件下进行,由于高压在高温条件下对微波铁氧体坯料表面的作用,微波铁氧体坯料表面的晶粒尺寸发生异常变化,不利于降低最终所得微波铁氧体的铁磁共振线宽,本发明采用特定的模压成型工序,可以克服上述缺陷。

[0154]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1