一种石墨阳极板及其制备方法与流程

1.本发明涉及电解法金属制备技术领域,特别涉及一种石墨阳极板及其制备方法。

背景技术:

2.电解工业在国民经济中具有重要作用,电解法已广泛应用于冶金工业,如从矿石或者化合物提取金属或者提纯金属,以及从溶液中沉积出金属。许多有色金属和稀有金属,例如钠、钾、镁、铝、锆、铜、锌、铅的制备大都采用电解法。

3.电解过程中,阳极发生非常强烈的氧化反应,并且电解液一般为强酸、强碱物料,腐蚀性较强。这就要求阳极板的耐氧化和耐腐蚀性能越强越好。尤其是镁铝的电解生产过程,一般对氯化镁、氯化铝进行电解,阳极产生腐蚀性和氧化性极强的氯气,对阳极板的要求较高。石墨阳极板是金属镁铝电解槽中常用的阳极材料。现有的石墨阳极板一般采用振动成型方式生产,在使用过程中存在浸蚀性严重、氧化快、寿命短的问题。因此,需要开发一种耐腐蚀、寿命长的石墨阳极板及其制备方法。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于,提供一种石墨阳极板及其制备方法,该石墨阳极板以针状沥青焦和改质沥青为原料,经挤压、焙烧、浸渍、石墨化、抗氧化处理等步骤制备得到,制备的石墨阳极板具有抗氧化、耐腐蚀、使用寿命长的优点。

5.为达到此发明目的,本发明采用以下技术方案:

6.第一方面,本发明提供一种石墨阳极板的制备方法,所述制备方法包括以下步骤:

7.步骤1)原料预处理:将针状沥青焦破碎、筛分、磨粉,得到磨粉后的针状沥青焦;

8.步骤2)糊料制备:将磨粉后的针状沥青焦放入混捏设备中,加热到一定温度,加入熔化的改质沥青,在一定温度下混捏一段时间,得到糊料,再将糊料冷却到一定温度;

9.步骤3)成型:采用挤压设备,在真空条件下,通过预压、挤压加工,将糊料挤压成型,得到阳极毛坯;

10.步骤4)焙烧

‑

浸渍:将阳极毛坯至少进行一次焙烧

‑

浸渍处理,将阳极毛坯放入焙烧设备,在一定温度下焙烧,得到焙烧件,将焙烧件预热至一定温度后放入浸渍容器中进行浸渍,浸渍容器抽真空,加压至一定压力并保持一定时间,得到浸渍件;

11.步骤5)焙烧:将浸渍件放入焙烧设备,在一定温度下进行最后一次焙烧,得到最终焙烧件;

12.步骤6)石墨化:将最终焙烧件放入石墨化设备中,在一定温度下进行石墨化处理,得到石墨化毛坯体;

13.步骤7)抗氧化处理:将石墨化毛坯体放入树脂浸渍罐,在一定压力下保持一定时间,浸渍后的毛坯在进行炭化处理。

14.优选地,所述制备方法包括以下步骤:

15.步骤1)原料预处理:称取77重量份的针状沥青焦,使用对辊破碎机进行破碎,使用

振动筛进行筛分,将筛分后的针状沥青焦使用雷蒙磨进行磨粉,得到磨粉后的针状沥青焦;

16.步骤2)糊料制备:将磨粉后的针状沥青焦放入混捏设备中,加热到120℃(后,向混捏设备中加入23重量份熔化的改质沥青,在160℃下混捏1小时,得到糊料,再将糊料通过凉料机进行冷却至130℃;

17.步骤3)成型:采用挤压设备,在真空条件下,通过预压、挤压加工,将糊料挤压成型,得到阳极毛坯;

18.步骤4)焙烧

‑

浸渍:将阳极毛坯量次焙烧

‑

浸渍处理,首先将阳极毛坯放入焙烧设备,温度达到1250℃,焙烧720小时,得到一次焙烧件,将一次焙烧件预热至240℃后放入浸渍容器中进行一次浸渍,浸渍容器抽真空,加压至1.5mpa,并保持5小时,得到一次浸渍件,将一次浸渍件放入焙烧设备进行二次焙烧,得到二次焙烧件,将二次焙烧件放入浸渍容器中进行二次浸渍,浸渍条件同一次浸渍,得到二次浸渍件;

19.步骤5)焙烧:将浸渍件放入焙烧设备,在1250℃下进行最后一次焙烧,焙烧360小时,得到最终焙烧件;

20.步骤6)石墨化:将最终焙烧件放入石墨化设备中,在2900℃下进行石墨化处理,得到石墨化毛坯体;

21.步骤7)抗氧化处理:将石墨化毛坯体放入树脂浸渍罐,在一定压力下保持一定时间,浸渍后的毛坯在进行炭化处理。

22.加工步骤:将石墨化毛坯经机械加工,得到石墨阳极板;

23.产品检测:对得到的石墨阳极板进行检测,判断是否合格。

24.优选地,所述步骤4)焙烧

‑

浸渍次数根据焙烧件的体积密度和气孔率确定,当焙烧件的体积密度达到1.75g/cm3以上,气孔率小于15%的情况下,停止焙烧

‑

浸渍操作。

25.优选地,所述针状沥青焦的真密度不小于2.13g/cm3,灰分质量分数小于0.1%,挥发份质量分数小于0.5%,热膨胀系数小于1

×

10

‑6/℃,水份质量分数小于0.2%。

26.优选地,所述磨粉后的针状沥青焦中粒度为0.075mm

‑

0.15mm的含有50重量份,粒度为0.15mm

‑

1.0mm的含有30重量份,粒度为1.0mm

‑

2.0mm的含有20重量份。

27.优选地,所述改质沥青的制备方法如下:煤焦油经脱水后在反应釜中加压0.5mpa

‑

2mpa,加热320℃

‑

370℃,保持5小时

‑

20小时,使煤焦油中的组分,特别是重油组分以及低沸点不稳定的杂环组分在反应釜中经过聚合反应转变为沥青质。

28.优选地,所述改质沥青的组成如下:甲苯不溶物28

‑

34重量份、喹啉不溶物8

‑

14重量份、β

‑

树脂18

‑

52重量份。

29.优选地,所述抽真空是指使真空度降至0.09mpa。

30.优选地,所述浸渍容器中的浸渍剂包括中温煤沥青。

31.第二方面,本发明提供一种石墨阳极板,所述石墨阳极板包括采用上述制备方法得到的石墨阳极板。

32.相对于现有技术,本发明具有以下有益效果:(1)采用本发明的制备方法制备得到的石墨阳极板,其电阻率不高于5.0μωm,弯曲强度不低于18mpa,肖氏硬度不低于27hs,体积密度不低于1.75g/cm3,热膨胀系数不高于1.0

×

10

‑6/℃,导热率不低于150w/mk,灰分不高于0.1%;(2)该石墨阳极板具有抗氧化、耐腐蚀、使用寿命长的优点,使用寿命达到18个月以上。

附图说明

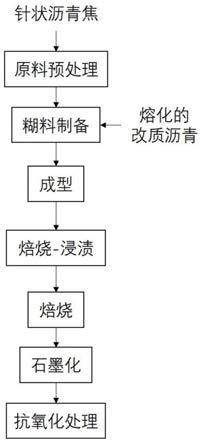

33.图1为本发明的石墨阳极板的制备方法示意图;

34.图2为本发明的石墨阳极板的制备方法一个实施例的示意图。

具体实施方式

35.本发明提供的一种石墨阳极板及其制备方法,该石墨阳极板以针状沥青焦和改质沥青为原料,经挤压、焙烧、浸渍、石墨化等步骤制备得到,制备的石墨阳极板具有抗氧化、耐腐蚀、使用寿命长的优点。

36.本发明提供一种石墨阳极板的制备方法,如图1所示,该制备方法包括以下步骤:

37.步骤1)原料预处理:将针状沥青焦破碎、筛分、磨粉,得到磨粉后的针状沥青焦;

38.步骤2)糊料制备:将磨粉后的针状沥青焦放入混捏设备中,加热到一定温度,加入熔化的改质沥青,在一定温度下混捏一段时间,得到糊料,再将糊料冷却到一定温度;

39.步骤3)成型:采用挤压设备,在真空条件下,通过预压、挤压加工,将糊料挤压成型,得到阳极毛坯;

40.步骤4)焙烧

‑

浸渍:将阳极毛坯至少进行一次焙烧

‑

浸渍处理,将阳极毛坯放入焙烧设备,在一定温度下焙烧,得到焙烧件,将焙烧件预热至一定温度后放入浸渍容器中进行浸渍,浸渍容器抽真空,加压至一定压力并保持一定时间,得到浸渍件;

41.步骤5)焙烧:将浸渍件放入焙烧设备,在一定温度下进行最后一次焙烧,得到最终焙烧件;

42.步骤6)石墨化:将最终焙烧件放入石墨化设备中,在一定温度下进行石墨化处理,得到石墨化毛坯体。

43.步骤7)抗氧化处理:将石墨化毛坯体放入树脂浸渍罐,在一定压力下保持一定时间,浸渍后的毛坯在进行炭化处理。

44.优选地,如图2所示,该制备方法包括以下步骤:

45.步骤1)原料预处理:称取77重量份的针状沥青焦,使用对辊破碎机进行破碎,使用振动筛进行筛分,将筛分后的针状沥青焦使用雷蒙磨进行磨粉,得到磨粉后的针状沥青焦;

46.步骤2)糊料制备:将磨粉后的针状沥青焦放入混捏设备中,加热到120℃后,向混捏设备中加入23重量份熔化的改质沥青,在160℃下混捏1小时,得到糊料,再将糊料通过凉料机进行冷却至130℃;

47.步骤3)成型:采用挤压设备,在真空条件下,通过预压、挤压加工,将糊料挤压成型,得到阳极毛坯;

48.步骤4)焙烧

‑

浸渍:将阳极毛坯两次焙烧

‑

浸渍处理,首先将阳极毛坯放入焙烧设备,温度达到1250℃,焙烧720小时,得到一次焙烧件,将一次焙烧件预热至240℃后放入浸渍容器中进行一次浸渍,浸渍容器抽真空,加压至1.5mpa,并保持5小时,得到一次浸渍件,将一次浸渍件放入焙烧设备进行二次焙烧,得到二次焙烧件,将二次焙烧件放入浸渍容器中进行二次浸渍,浸渍条件同一次浸渍,得到二次浸渍件;

49.步骤5)焙烧:将浸渍件放入焙烧设备,在1250℃下进行最后一次焙烧,焙烧360小时,得到最终焙烧件;

50.步骤6)石墨化:将最终焙烧件放入石墨化设备中,在2900℃下进行石墨化处理,得

到石墨化毛坯;

51.步骤7)抗氧化处理:将石墨化毛坯体放入树脂浸渍罐,在一定压力下保持一定时间,浸渍后的毛坯在进行炭化处理。

52.加工步骤:将石墨化毛坯经机械加工,得到石墨阳极板;

53.产品检测:对得到的石墨阳极板进行检测,判断是否合格。

54.进一步优选地,使用设计的挤压模具,挤压得到的阳极毛坯尺寸可达2700

×

630

×

280mm。

55.进一步优选地,预压22mpa。进一步优选地,挤压10mpa。优选地,步骤4)焙烧

‑

浸渍次数根据焙烧件的体积密度和气孔率确定,当焙烧件的体积密度达到1.75g/cm3以上,气孔率小于15%的情况下,停止焙烧

‑

浸渍操作。

56.进一步优选地,步骤4)的焙烧

‑

浸渍可以进行1次,也可以进行2次、3次、4次。

57.优选地,针状沥青焦的真密度不小于2.13g/cm3,灰分质量分数小于0.1%,挥发份质量分数小于0.5%,热膨胀系数小于1

×

10

‑6/℃,水份质量分数小于0.2%。

58.进一步优选地,针状沥青焦是以煤沥青作为原料,首先对原料煤沥青通过溶剂法进行预处理,除去其中妨碍中间相小球体生长的游离碳、喹啉不溶物等,然后进行组分调制,再经过高温煅烧,得到针状沥青焦。

59.进一步优选地,该针状沥青焦包括日本三菱化学公司生产的针状沥青焦。

60.优选地,磨粉后的针状沥青焦中粒度为0.075mm

‑

0.15mm的含有50重量份,粒度为0.15mm

‑

1.0mm的含有30重量份,粒度为1.0mm

‑

2.0mm的含有20重量份。

61.优选地,改质沥青的制备方法如下:煤焦油经脱水后在反应釜中加压0.5mpa

‑

2mpa,加热320℃

‑

370℃,保持5小时

‑

20小时,使煤焦油中的组分,特别是重油组分以及低沸点不稳定的杂环组分在反应釜中经过聚合反应转变为沥青质。

62.优选地,改质沥青的组成如下:甲苯不溶物28

‑

34重量份、喹啉不溶物8

‑

14重量份、β

‑

树脂18

‑

52重量份。

63.优选地,抽真空是指使真空度降至0.09mpa。

64.优选地,浸渍容器中的浸渍剂包括中温煤沥青。

65.进一步优选地,浸渍过程为:先抽真空,然后加压1.5mpa,并保压5个小时,使浸渍剂充分进入焙烧毛坯的气孔中。

66.进一步优选地,本发明的石墨阳极板的制备方法的一个具体实施方式如下:原料针状焦经过对辊破碎机破碎后分别通过振动筛筛分和雷蒙机磨粉制备出各种粒度的物料,按照配方进行配制,改质沥青经过熔化后进行配料,将配好的干料放入混捏锅中进行加热至120℃,再加入改质沥青进行混合,混合时间1个小时,温度160℃,使沥青充分包覆在干料表面上,具有良好的塑性。混合好的糊料进入凉料机中进行冷却,同时排出挥发份,冷却至130℃左右,冷却好的糊料进入挤压机中经过抽真空、预压、挤压等操作,将糊料成型为阳极毛坯。阳极毛坯装入环式焙烧炉中进行焙烧,温度达到1250℃,在焙烧过程中排出沥青中的挥发份,使沥青转化为焦炭。焙烧后再进行浸渍,浸渍时首先将焙烧毛坯预热至240℃进入浸渍罐中,将熔化好的中温煤沥青作为浸渍剂经过抽真空、加压1.5mpa,保压5个小时,使浸渍剂充分进入焙烧毛坯的气孔中,浸渍增重率达到15%以上。浸渍好的毛坯进入环式焙烧炉中进行二次焙烧,焙烧出来的毛坯再进行二次浸渍然和三次焙烧,经过二次浸渍和三次

焙烧的毛坯体积密度大幅提高,气孔率显著减少,体积密度可达到1.75g/cm3,气孔率小于15%。焙烧毛坯进到石墨化炉,在2900℃以上的高温下进行石墨化处理,使焙烧毛坯由无定形炭转化为石墨,电阻率从焙烧毛坯的30μωm下降至石墨化毛坯的5μωm以下。石墨化毛坯经过抗氧化处理,在经过机械加工成为石墨阳极,再经过检测合格就可以包装出厂。

67.本发明提供一种石墨阳极板,该石墨阳极板包括采用上述制备方法得到的石墨阳极板。

68.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

69.实施例1

70.采用附图1所示的石墨阳极板的制备方法,制备石墨阳极板的过程包括以下步骤:

71.步骤1)原料预处理:称取77重量份的针状沥青焦,使用对辊破碎机进行破碎,使用振动筛进行筛分,将筛分后的针状沥青焦使用雷蒙磨进行磨粉,得到磨粉后的针状沥青焦,磨粉后的针状沥青焦中粒度为0.075mm

‑

0.15mm的含有50重量份,粒度为0.15mm

‑

1.0mm的含有30重量份,粒度为1.0mm

‑

2.0mm的含有20重量份;

72.步骤2)糊料制备:将磨粉后的针状沥青焦放入混捏设备中,加热到120℃后,向混捏设备中加入23重量份熔化的改质沥青,在160℃下混捏1小时,得到糊料,再将糊料通过凉料机进行冷却至130℃;

73.步骤3)成型:采用挤压设备,在真空条件下,通过预压22mpa、挤压10mpa加工,将糊料挤压成型,得到阳极毛坯;

74.步骤4)焙烧

‑

浸渍:首先将阳极毛坯放入焙烧设备,温度达到1250℃,焙烧720小时,得到焙烧件,将焙烧件预热至240℃后放入浸渍容器中进行一次浸渍,浸渍容器抽真空,加压至1.5mpa,并保持5小时,得到浸渍件;

75.步骤5)焙烧:将浸渍件放入焙烧设备,在1250℃下进行最后一次焙烧,焙烧360小时,得到最终焙烧件;

76.步骤6)石墨化:将最终焙烧件放入石墨化设备中,在2900℃下进行石墨化处理,得到石墨化毛坯。

77.步骤7)抗氧化处理:将石墨化毛坯体放入树脂浸渍罐,在一定压力下保持一定时间,浸渍后的毛坯在进行炭化处理。

78.本实施例所使用的针状沥青焦是日本三菱化学公司的产品,其真密度约为2.16g/cm3,灰分为0.09%,挥发份为0.47%,热膨胀系数为1

×

10

‑6/℃,水份含量为0.18%。

79.本实施例所使用的改质沥青制备方法如下:煤焦油经脱水后在反应釜中加压0.5mpa,加热320℃,保持5小时,使煤焦油中的组分,特别是重油组分以及低沸点不稳定的杂环组分在反应釜中经过聚合反应转变为沥青质。得到改质沥青的组成如下:甲苯不溶物28重量份、喹啉不溶物8重量份、β

‑

树脂52重量份。

80.采用本实施例上述方法制备的石墨阳极板的电阻率为4.9μωm,弯曲强度为18.2mpa,肖氏硬度为27.3hs,体积密度为1.76g/cm3,热膨胀系数为1.0

×

10

‑6/℃,导热率为151w/mk,灰分为0.08%,该石墨阳极板具有抗氧化、耐腐蚀、使用寿命长的优点,使用寿命达到18个月以上。

81.实施例2

82.采用附图2所示的石墨阳极板的制备方法,制备石墨阳极板的过程包括以下步骤:

83.步骤1)原料预处理:称取77重量份的针状沥青焦,使用对辊破碎机进行破碎,使用振动筛进行筛分,将筛分后的针状沥青焦使用雷蒙磨进行磨粉,得到磨粉后的针状沥青焦,磨粉后的针状沥青焦中粒度为0.075mm

‑

0.15mm的含有50重量份,粒度为0.15mm

‑

1.0mm的含有30重量份,粒度为1.0mm

‑

2.0mm的含有20重量份。;

84.步骤2)糊料制备:将磨粉后的针状沥青焦放入混捏设备中,加热到120℃后,向混捏设备中加入23重量份熔化的改质沥青,在160℃下混捏1小时,得到糊料,再将糊料通过凉料机进行冷却至130℃;

85.步骤3)成型:采用挤压设备,在真空条件下,通过预压22mpa、挤压10mpa加工,将糊料挤压成型,得到阳极毛坯;

86.步骤4)焙烧

‑

浸渍:将阳极毛坯两次焙烧

‑

浸渍处理,首先将阳极毛坯放入焙烧设备,温度达到1250℃,焙烧720小时,得到一次焙烧件,将一次焙烧件预热至240℃后放入浸渍容器中进行一次浸渍,浸渍容器抽真空,加压至1.5mpa,并保持5小时,得到一次浸渍件,将一次浸渍件放入焙烧设备进行二次焙烧,得到二次焙烧件,将二次焙烧件放入浸渍容器中进行二次浸渍,浸渍条件同一次浸渍,得到二次浸渍件;

87.步骤5)焙烧:将二次浸渍件放入焙烧设备,在1250℃下进行最后一次焙烧,焙烧360小时,得到最终焙烧件;

88.步骤6)石墨化:将最终焙烧件放入石墨化设备中,在2900℃下进行石墨化处理,得到石墨化毛坯;

89.步骤7)抗氧化处理:将石墨化毛坯体放入树脂浸渍罐,在一定压力下保持一定时间,浸渍后的毛坯在进行炭化处理。

90.加工步骤:将石墨化毛坯经机械加工,得到石墨阳极板;

91.产品检测:对得到的石墨阳极板进行检测,判断是否合格。

92.本实施例所使用的针状沥青焦是日本三菱化学公司的产品,其真密度约为2.24g/cm3,灰分为0.088%,挥发份为0.48%,热膨胀系数为9

×

10

‑7/℃,水份含量为0.19%。

93.本实施例所使用的改质沥青制备方法如下:煤焦油经脱水后在反应釜中加压2mpa,加热370℃,保持20小时,使煤焦油中的组分,特别是重油组分以及低沸点不稳定的杂环组分在反应釜中经过聚合反应转变为沥青质。得到改质沥青的组成如下:甲苯不溶物34重量份、喹啉不溶物14重量份、β

‑

树脂18重量份。

94.采用本实施例上述方法制备的石墨阳极板的电阻率为4.7μωm,弯曲强度为18.6mpa,肖氏硬度为27.7hs,体积密度为1.78g/cm3,热膨胀系数为8.9

×

10

‑7/℃,导热率为154w/mk,灰分为0.09%,该石墨阳极板具有抗氧化、耐腐蚀、使用寿命长的优点,使用寿命达到18个月以上。

95.实施例3

96.采用附图2所示的石墨阳极板的制备方法,制备石墨阳极板的过程包括以下步骤:

97.步骤1)原料预处理:称取77重量份的针状沥青焦,使用对辊破碎机进行破碎,使用振动筛进行筛分,将筛分后的针状沥青焦使用雷蒙磨进行磨粉,得到磨粉后的针状沥青焦,磨粉后的针状沥青焦中粒度为0.075mm

‑

0.15mm的含有50重量份,粒度为0.15mm

‑

1.0mm的含有30重量份,粒度为1.0mm

‑

2.0mm的含有20重量份。;

98.步骤2)糊料制备:将磨粉后的针状沥青焦放入混捏设备中,加热到120℃后,向混捏设备中加入23重量份熔化的改质沥青,在160℃下混捏1小时,得到糊料,再将糊料通过凉料机进行冷却至130℃;

99.步骤3)成型:采用挤压设备,在真空条件下,通过预压22mpa、挤压10mpa加工,将糊料挤压成型,得到阳极毛坯;

100.步骤4)焙烧

‑

浸渍:将阳极毛坯三次焙烧

‑

浸渍处理,首先将阳极毛坯放入焙烧设备,温度达到1250℃,焙烧720小时,得到一次焙烧件,将一次焙烧件预热至240℃后放入浸渍容器中进行一次浸渍,浸渍容器抽真空,加压至1.5mpa,并保持5小时,得到一次浸渍件,将一次浸渍件放入焙烧设备进行二次焙烧,得到二次焙烧件,将二次焙烧件放入浸渍容器中进行二次浸渍,浸渍条件同一次浸渍,得到二次浸渍件,将二次浸渍件放入焙烧设备进行三次焙烧,得到三次焙烧件,将三次焙烧件放入浸渍容器中进行三次浸渍,浸渍条件同一次浸渍,得到三次浸渍件;

101.步骤5)焙烧:将三次浸渍件放入焙烧设备,在1250℃下进行最后一次焙烧,焙烧360小时,得到最终焙烧件;

102.步骤6)石墨化:将最终焙烧件放入石墨化设备中,在2900℃下进行石墨化处理,得到石墨化毛坯;

103.步骤7)抗氧化处理:将石墨化毛坯体放入树脂浸渍罐,在一定压力下保持一定时间,浸渍后的毛坯在进行炭化处理。

104.加工步骤:将石墨化毛坯经机械加工,得到石墨阳极板;

105.产品检测:对得到的石墨阳极板进行检测,判断是否合格。

106.本实施例所使用的针状沥青焦是日本三菱化学公司的产品,其真密度约为2.14g/cm3,灰分为0.09%,挥发份为0.5%,热膨胀系数为9.5

×

10

‑7/℃,水份含量为0.19%。

107.本实施例所使用的改质沥青制备方法如下:煤焦油经脱水后在反应釜中加压1.2mpa,加热340℃,保持13小时,使煤焦油中的组分,特别是重油组分以及低沸点不稳定的杂环组分在反应釜中经过聚合反应转变为沥青质。得到改质沥青的组成如下:甲苯不溶物31重量份、喹啉不溶物11重量份、β

‑

树脂35重量份。

108.采用本实施例上述方法制备的石墨阳极板的电阻率为4.5μωm,弯曲强度为18.8mpa,肖氏硬度为27.9hs,体积密度为1.80g/cm3,热膨胀系数为8.2

×

10

‑7/℃,导热率为156w/mk,灰分为0.08%,该石墨阳极板具有抗氧化、耐腐蚀、使用寿命长的优点,使用寿命达到18个月以上。

109.申请人声明,本发明通过上述实施例来说明本发明的技术方案,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

110.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

111.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可

能的组合方式不再另行说明。

相关技术

网友询问留言

已有1条留言

-

0访客 来自[中国] 2023年03月06日 16:42作者在此用了三个疑问句;。。。加热到一定温度?。。。冷却到一定温度?。。。。在一定温度下进行石墨化处理?不知道作者是否知道这些温度?还是故弄玄虚?

0访客 来自[中国] 2023年03月06日 16:42作者在此用了三个疑问句;。。。加热到一定温度?。。。冷却到一定温度?。。。。在一定温度下进行石墨化处理?不知道作者是否知道这些温度?还是故弄玄虚?

1