一种丝瓜衍生多孔碳化硅陶瓷基高温光热储存材料及制法

1.本发明属于相变储热材料,尤其涉及一种利用丝瓜衍生的多孔碳化硅陶瓷骨架、氯化钠

‑

氟化钠共晶盐制备的复合储热材料。

背景技术:

2.相变材料由于其具有较大的储热密度和在储释热过程中恒定的温度,被认为是很有潜力的储热材料。然而,相变材料的导热率低,导致储热速率慢。为解决这个问题,通常采用多孔骨架与相变材料复合的方法提高导热率。常用的多孔骨架包括多孔金属骨架和多孔碳骨架等,然而,金属材料容易被腐蚀,尤其是在融盐中,且金属的密度高,会导致储热系统重量重,储热密度小;而碳材料只适合低温储热系统中。

3.陶瓷材料,例如碳化硅陶瓷具有诸多优良特性,如导热率高,高温抗氧化性好,抗腐蚀性好等,可以避免常规的金属骨架或碳骨架的使用限制。但是单独的多孔碳化硅陶瓷与相变材复合时,由于孔隙大小固定,孔隙率不能自动调节,会直接影响储热材料的导热速率和储热密度。因此,实现可调节的孔隙结构来提高复合材料的储热性能成为了亟需解决的问题。

技术实现要素:

4.发明目的:本发明的第一目的是提供一种具有可调节孔隙结构的兼具高导热率和高储能密度的丝瓜衍生多孔碳化硅陶瓷基储存材料;本发明的第二目的在于提供上述储存材料的制备方法。

5.技术方案:本发明的一种丝瓜衍生多孔碳化硅陶瓷基高温光热储存材料,该储存材料由丝瓜衍生多孔碳化硅骨架与相变材料复合制成;其中,丝瓜衍生多孔碳化硅骨架的孔隙率为60~90%,丝瓜衍生多孔碳化硅骨架与相变材料的质量比为45:52~58。

6.进一步的,所述丝瓜衍生多孔碳化硅骨架由填充有碳源的丝瓜络经碳化后与熔融硅反应并去除多余的硅后制得。

7.进一步的,所述碳源包括面粉、玉米淀粉、木薯淀粉、红薯粉、竹子粉、木材粉、秸秆粉中的任一种。

8.进一步的,所述相变材料是氯化钠与氟化钠组成的共晶盐;其中,氯化钠与氟化钠的质量比为2~5:5~8。

9.本发明还保护所述的丝瓜衍生多孔碳化硅陶瓷基高温光热储存材料的制备方法,包括以下步骤:

10.(1)将丝瓜络洗净干燥,将碳源溶解在去离子水中形成浆料,去浆料填充至丝瓜络中,然后进行碳化得到多孔前驱体;

11.(2)取多孔前驱体与足量硅颗粒在高温炉中反应生成碳化硅

‑

硅的复合物,然后将复合物置于真空环境中蒸发,去除多余的硅,得到丝瓜衍生多孔碳化硅骨架;

12.(3)取氟化钠和氯化钠进行球磨,混合均匀,随后干燥得到相变材料;

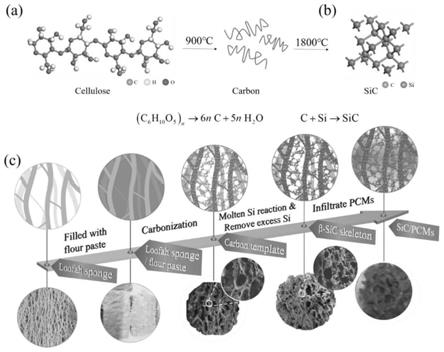

13.(4)将丝瓜衍生多孔碳化硅骨架与相变材料混合,采用真空浸渍法使相变材料填充在丝瓜衍生多孔碳化硅骨架中,得到丝瓜衍生多孔碳化硅陶瓷基高温光热储存材料。

14.进一步的,所述步骤(2)中,复合物的蒸发温度为1750~1850℃,保温时间为2~4h。

15.进一步的,所述步骤(2)中,高温炉中的反应温度为1500~1600℃,反应时间1~2h。

16.进一步的,所述步骤(1)中,碳化的过程为:先在惰性气体氛围下以0.5℃/min的升温速率升温至500℃,随后以1℃/min的升温速率升温至900~1100℃,保温30min。

17.进一步的,所述步骤(3)中,球磨后的氟化钠与氯化钠混合物置于管式炉中在惰性氛围下105℃干燥24~48h,随后升温至350℃干燥24~48h。

18.进一步的,所述步骤(4)中,真空浸渍法的工艺参数为:在真空氛围中,加热至680~700℃,保温2~4h。

19.参加图1的制备流程,丝瓜络为网状纤维结构,具有天然连通的孔隙,主要化学元素组成为c6h

10

o5,因此该结构有助于碳源在丝瓜络的孔隙中充分填充,在高温碳化的作用下,丝瓜络与碳源共同形成含c的前驱体,并保留了原始丝瓜络的结构,在与熔融态的硅颗粒反应后就形成了多孔网状纤维结构的碳化硅;随后,通过真空浸渍的方式,可以将相变材料成功地填充在保留的连通孔隙中,使得复合相变材料具有高储热密度和高导热率。

20.本发明中,采用的相变材料为氯化钠与氟化钠的共晶盐,采用含相同阳离子组成的共混盐相对于单一的氯化物或氟化物而言,可以提高共晶盐的相变焓值从而改变复合储存材料的储热性能,其中,当氯化钠和氯化钠的质量分数占比为30%:70%时,制得的共晶盐相变焓值最高。相变材料共混时,需要在球磨机中,以300r/min的转速运行3~4h,此条件下制得的共晶盐混合程度较其他条件更加充分。

21.本发明采用的碳源为包含有淀粉、纤维素、半纤维素和蛋白质等成分的混合物,此类物质形成浆料并填充在丝瓜络的结构中,可以同时起到提高骨架结构强度以及提高储热性能的协同作用,浆料的具体配制为:每90

±

10ml的去离子水中添加100g的碳源。一方面,碳源填充了大量的孔隙,提高了丝瓜络的整体物理强度,保证了丝瓜络在碳化后仍可以保留完整的网状纤维结构,在缓慢的升温速率下可得到无裂纹的多孔碳前驱体,另一方面,由于高温碳化的作用,会使得碳源中的纤维素和半纤维素等成分挥发,从而使碳源经碳化后形成多孔结构,而孔结构的产生将进一步提高复合材料的储热密度。同时,碳源的添加量可以进一步调节制备的丝瓜衍生碳化硅骨架的孔隙率。

22.本发明步骤(2)的制备过程中,需要对多余生成的si去除,且去除过程中,需要保证已经形成的碳化硅不会损坏,并保证碳化硅中的硅不会被一同蒸发。因此,在实际的蒸发过程中,需要对具体的温度进行严格限制,过低的温度将导致硅不能背蒸发,而过高的温度又会导致碳化硅的结构被破坏;同时,在蒸发过程中需要进一步控制保温时间,且在设定的保温时间内还需要定期取样降温,采用多次保温蒸发的方式,制得的碳化硅陶瓷致密性最佳,导热率最高。

23.本发明步骤(1)中,需要对干燥后的丝瓜络进行切割,去除圆柱形丝瓜络的中心部分,只保留圆柱形丝瓜络的侧面。此方法制得的多孔碳化硅的孔隙结构更加均匀。

24.有益效果:与现有技术相比,本发明的显著优点为:(1)本发明的丝瓜衍生多孔碳

化硅陶瓷骨架优良的连通性和可调节的孔隙率;(2)本发明制备的高温光热储存材料导热率具有显著改善,储释热速率更快;(3)本发明制备的高温光热储存材料光谱吸收性能具有显著提升,全光谱太阳能捕获能力强;(4)本发明制备的高温光热储存材料储热密度更高,同时兼顾高储热密度与高功率密度;(5)本发明制备的复合相变储热材料各成分的物理化学特性,具有强度高、相变焓高的特点;(6)所制备的生物碳化硅陶瓷骨架的孔隙率范围为64~87%,打破了传统生物模板衍生陶瓷孔隙率不可调节的限制。本发明制备的相变储热材料有效提升了相变材料的导热率,复合材料的导热率高达20.7w/mk,光谱捕获性能具有显著提高,平均光谱吸收率从18.5%提升至95.3%,此外,复合储热材料的储热密度高达424j/g,熔点为665.9℃。

附图说明

25.图1为本发明储存材料的制备流程示意图;

26.图2为实施例1制备多孔碳化硅陶瓷的sem图;

27.图3为实施例1制备的储存材料平均光谱吸收率;

28.图4为不同比例氯化钠

‑

氟化钠共晶盐的dsc相变焓值测试结果;

29.图5为碳模板孔隙率在85%、75%、65%的微观sem形貌图;

30.图6为对比例1中未加面粉的丝瓜络碳化后的前驱体形貌图。

具体实施方式

31.下面结合附图和实施例对本发明的技术方案作进一步详细说明。

32.实施例1

33.第一步:丝瓜衍生多孔碳化硅陶瓷骨架的制备

34.将丝瓜用乙醇溶液和去离子水依次洗净后置于干燥箱中干燥。对干燥后的丝瓜络进行切割,去除圆柱形丝瓜的中心部分,只保留圆柱形丝瓜的侧面。将100g的低筋面粉溶解在90ml的去离子水中,机械搅拌均匀。将低筋面粉浆料填充进丝瓜络的孔隙中置于室温下干燥48h。随后将其置于管式炉中碳化,在惰性气体氛围下以0.5℃/min的升温速率升温至500℃,随后以1℃/min的升温速率升温至1000℃,保温30min。将碳化后的多孔前驱体用取圆机切割成直径13

±

0.3mm的圆柱形样品,随后再用金刚石线切割机切割成厚度3

±

0.3mm的圆片形样品。将切割好的多孔碳前驱体置于高温炉中,真空氛围下,升温至1550℃,与足量硅颗粒反应1h,生成sic/si复合物。最后将反应生成的sic/si复合物置于高温炉中,真空氛围,升温至1800℃,保温3h,每隔1.5h将样品取出,随后再放入高温炉中,高温蒸发去除多余硅,得到丝瓜衍生多孔碳化硅陶瓷骨架,孔隙率为70%。

35.第二步:相变材料的制备

36.按质量比例3:7称取氟化钠和氯化钠并置于球磨机中,300r/min的转速运行4h,充分混合均匀;随后置于管式炉中充分干燥去除水分,在惰性氛围下105℃干燥36h,随后升温至350℃干燥36h,得到相变材料备用。

37.第三步:丝瓜衍生多孔碳化硅陶瓷基高温光热储存材料的制备

38.将第一步所得丝瓜衍生多孔碳化硅陶瓷骨架与第二步所得相变材料按质量比45:55置于石墨坩埚中,采用真空浸渍法,在管式炉中真空氛围加热至700℃,保温3h,使多孔骨

架的孔隙中填充满相变材料,即得到丝瓜衍生多孔碳化硅陶瓷基高温光热储存材料。

39.碳前驱体与熔融硅反应并去除多余硅后,制备而成的多孔碳化硅陶瓷的sem图如图2所示。碳化硅陶瓷的形貌与碳前驱体的形貌一致,生物碳化硅陶瓷的sem放大图显示出碳化硅晶粒排列紧密,这归功于1800℃高温烧结的结果,有利于提升导热率。此外,碳化硅孔隙中没有发现多余未除净的硅,碳化硅样品结构纯度高。

40.本实施例制备的丝瓜衍生多孔碳化硅陶瓷基高温光热储存材料性能参数如下:采用激光导热仪测量材料的导热率,采用分光光度计测试材料的光谱吸收率,采用dsc测试的氯化钠与氟化钠质量比例为7:3的相变潜热。复合材料导热率高达20.7w/mk,光谱捕获性能具有显著提高,复合材料储热密度高达424kg/kj,熔点为665.9℃。

41.参见图3,复合储存材料平均光谱吸收率高达95.25%,平均光谱吸收率通过下式计算而得:

[0042][0043]

其中,a(λ)表示样品在200~2000nm范围内的光谱吸收率,s(λ)表示样品在200~2000nm范围内的太阳光谱吸收率。

[0044]

实施例2

[0045]

第一步:丝瓜衍生多孔碳化硅陶瓷骨架的制备

[0046]

将丝瓜用乙醇溶液和去离子水依次洗净后置于干燥箱中干燥。对干燥后的丝瓜络进行切割,去除圆柱形丝瓜的中心部分,只保留圆柱形丝瓜的侧面。将100g的低筋面粉溶解在80ml的去离子水中,机械搅拌均匀。将低筋面粉浆料填充进丝瓜络的孔隙中置于室温下干燥48h。随后将其置于管式炉中碳化,在惰性气体氛围下以0.5℃/min的升温速率升温至500℃,随后以1℃/min的升温速率升温至900℃,保温30min。将碳化后的多孔前驱体用取圆机切割成直径13

±

0.3mm的圆柱形样品,随后再用金刚石线切割机切割成厚度3

±

0.3mm的圆片形样品。将切割好的多孔碳前驱体置于高温炉中,真空氛围下,升温至1500℃,与足量硅颗粒反应1h,生成sic/si复合物。最后将反应生成的sic/si复合物置于高温炉中,真空氛围,升温至1750℃,保温2h,每隔1h将样品取出,随后再放入高温炉中,高温蒸发去除多余硅,得到丝瓜衍生多孔碳化硅陶瓷骨架,孔隙率为70%。

[0047]

第二步:相变材料的制备

[0048]

按质量比例3:7称取氟化钠和氯化钠并置于球磨机中,300r/min的转速运行3h,充分混合均匀;随后置于管式炉中充分干燥去除水分,在惰性氛围下105℃干燥24h,随后升温至350℃干燥24h,得到相变材料备用。

[0049]

第三步:丝瓜衍生多孔碳化硅陶瓷基高温光热储存材料的制备

[0050]

将第一步所得丝瓜衍生多孔碳化硅陶瓷骨架与第二步所得相变材料按质量比45:52置于石墨坩埚中,采用真空浸渍法,在管式炉中真空氛围加热至680℃,保温2h,使多孔骨架的孔隙中填充满相变材料,即得到丝瓜衍生多孔碳化硅陶瓷基高温光热储存材料。

[0051]

实施例3

[0052]

第一步:丝瓜衍生多孔碳化硅陶瓷骨架的制备

[0053]

将丝瓜用乙醇溶液和去离子水依次洗净后置于干燥箱中干燥。对干燥后的丝瓜络进行切割,去除圆柱形丝瓜的中心部分,只保留圆柱形丝瓜的侧面。将100g的玉米淀粉溶解

在100ml的去离子水中,机械搅拌均匀。将玉米淀粉浆料填充进丝瓜络的孔隙中置于室温下干燥48h。随后将其置于管式炉中碳化,在惰性气体氛围下以0.5℃/min的升温速率升温至500℃,随后以1℃/min的升温速率升温至1100℃,保温30min。将碳化后的多孔前驱体用取圆机切割成直径13

±

0.3mm的圆柱形样品,随后再用金刚石线切割机切割成厚度3

±

0.3mm的圆片形样品。将切割好的多孔碳前驱体置于高温炉中,真空氛围下,升温至1600℃,与足量硅颗粒反应2h,生成sic/si复合物。最后将反应生成的sic/si复合物置于高温炉中,真空氛围,升温至1850℃,保温4h,每隔2h将样品取出,随后再放入高温炉中,高温蒸发去除多余硅,得到丝瓜衍生多孔碳化硅陶瓷骨架,孔隙率为70%。

[0054]

第二步:相变材料的制备

[0055]

按质量比例3:7称取氟化钠和氯化钠并置于球磨机中,300r/min的转速运行3h,充分混合均匀;随后置于管式炉中充分干燥去除水分,在惰性氛围下105℃干燥48h,随后升温至350℃干燥48h,得到相变材料备用。

[0056]

第三步:丝瓜衍生多孔碳化硅陶瓷基高温光热储存材料的制备

[0057]

将第一步所得丝瓜衍生多孔碳化硅陶瓷骨架与第二步所得相变材料按质量比45:58置于石墨坩埚中,采用真空浸渍法,在管式炉中真空氛围加热至680℃,保温2h,使多孔骨架的孔隙中填充满相变材料,即得到丝瓜衍生多孔碳化硅陶瓷基高温光热储存材料。

[0058]

实施例4

[0059]

具体制备方法同实施例1,不同之处在于,第二步中氟化钠和氯化钠的比例不同,分别为2:8、4:6和5:5。

[0060]

氯化钠

‑

氟化钠共晶盐的dsc相变焓值测试结果参见图4,由图4可知,当naf和nacl的质量比为2:8、4:6和5:5时,相变焓值分别为574.9kj/kg、555.2kj/kg和443.9kj/kg。当naf和nacl的质量比为3:7时,相变焓值最高,为666.7kj/kg。由此可知,共晶盐的比例会很大程度上影响其相变焓值,进而影响复合相变材料的储热密度,所以选择最佳比例的共晶盐对其储热性能具有至关重要的作用。

[0061]

实施例5

[0062]

具体制备方法同实施例1,不同之处在于,碳源的添加量不同。

[0063]

丝瓜多孔碳化硅的孔隙率和孔隙结构对其储/释热性能具有至关重要的作用。小的孔隙有利于提高导热率进而提高传热速率,但是会减小储热密度;大的孔径有利于相变材料但是会减慢传热速率。丝瓜衍生碳化硅的孔隙率可以通过调节填充进丝瓜络中填充的面粉量来调控。随着面粉的增加,碳前驱体的孔隙率从64%增加到87%。碳模板孔隙率在85%、75%、65%左右的微观sem形貌图如图5所示。由于丝瓜络与面粉孔隙结构的多样性,碳模板呈现出从毫米到纳米尺度的等级多孔结构。这种等级多孔结构可以有效的增加相变材料的负载率以及防止相变材料的泄露,这有利于储热系统的长期和稳定使用。可以观察到两种孔隙形貌,分别是来源于丝瓜和面粉。较小孔径的规则孔道来源于丝瓜络,而较大孔径的无序网络状孔结构来源于面粉。此外,还有些毫米级的大孔来源于丝瓜络固有的宏观大孔隙。

[0064]

随着碳源的添加量的变化,制备得到的丝瓜衍生多孔碳化硅陶瓷骨架的孔隙率也会变化,孔隙率的范围为60~90%。因此,通过调整碳源的添加量,可得到一系列不同孔隙率的丝瓜衍生碳化硅骨架。

[0065]

对比例1

[0066]

采用不加碳源的方式,直接将丝瓜络碳化进行反应,由于丝瓜络的纤维很细,且孔隙较大,碳化后结构强度很低。未加面粉的丝瓜络,碳化后的前驱体见图6。不加面粉制备而成的碳化硅样品极易被破坏其骨架结构,掉落在地上便碎,且极易掉渣。

[0067]

对比例2

[0068]

不采用丝瓜络,采用传统的生物质碳材料,如木炭,制备得到的材料性能对比如下:碳化硅的孔隙率只有55%,纯相变材料(nacl

‑

kcl)的相变焓值为470.3kj/kg,复合材料的储热密度仅为157kj/kg。通过对比可知,由于丝瓜络特殊的孔隙结构,具备孔隙可以调节的特性,储热密度具有显著的提升,本实施例制备的材料可以作为可持续能源的替代材料在储热技术中具有广泛的应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1