玻璃薄化废酸液再生回收的方法及系统与流程

1.本发明涉及废酸回收领域,特别是指一种玻璃薄化废酸液再生回收的方法及系统。

背景技术:

2.tft_lcd显示器是目前广泛使用的平板显示器之一,具有外形薄、重量轻、功耗低、易切割等特征,在固定设备和移到设备上广泛使用。随着lcd,oled技术的发展,使用此类平面显示技术的消费性it产品中,轻、薄是两大主要核心竞争要素。为此,生产厂家普遍采用缩减玻璃基板厚度的方式,以同时达到减少厚度与重量,为市场提供产品。

3.为了达到显示器面板玻璃薄化之目的,目前主要采用化学蚀刻的方式来实现。

4.化学蚀刻就是利用氢氟酸溶液的化学腐蚀作用,使玻璃表面原有的硅氧膜破坏,生成新的表面硅氧膜,使得玻璃得到很高的透过率且表面很光洁。

5.面板玻璃的成分一般由sio、nao、k2o、cao、pbo、b2o3等组成。与hf反应后生成sif4、naf、kf、caf2、pbf2、baf2、hbf4等。具体反应方程式如下:na2o + 2hf

ꢀ→ꢀ

2naf + h2ocao + 2hf

ꢀ→ꢀ

caf

2 + h2osio

2 + 4hf

ꢀ→ꢀ

sif

4 + 2 h2ok2o + 2hf

ꢀ→ꢀ

2kf + h2opbo + 2hf

ꢀ→ꢀ

pbf

2 + h2ob2o3+ 8hf

ꢀ→ꢀ

2hbf

4 + 3h2osif 在一般条件下呈气态,但是在氢氟酸溶液中未来得及挥发,即与氢氟酸反应,生成氟硅酸:sif

4 + hf

ꢀ→

h2sif6氟硅酸和氟硼酸属于强酸,与许多氟化盐反应,生成多种氟硅酸盐和氟硼酸盐;这些盐既有可溶性的,也有不溶性的,形成沉淀物。这里面的化学反应极为复杂;反应后的组分也是极为复杂。

6.表1为目前市场上常用面板玻璃的组分。

7.根据表1的组分,化学薄化过程可能产生的盐类及其在水中溶解度组分详见表2。

8.从表2可以看出,薄化过程产生的减薄废渣( 行业内俗称“玻璃渣”)多为氟化铝、氟铝酸盐、氟硅酸盐等;减薄废酸中含有氢氟酸、氟硅酸、氟硼酸、可溶性氟硅酸盐和氟硼酸盐等。

9.实验证明,薄化酸液中氢氟酸浓度在5~55%范围内,氢氟酸浓度越高,反应速度越快,薄化效率越高;但薄化质量越差。

10.实验证明,薄化酸液中氟硅酸浓度在2~5%时,对薄化反应有促进作用,可提供薄化速率;但氟硅酸浓度与氢氟酸浓度之比大于0.8时,氟硅酸对氢氟酸与玻璃的反应有抑制

作用,会降低薄化速率,恶化薄化效果。

11.实验证明,薄化酸液的温度液影响薄化速率和效果;温度过低会导致反应过慢,温度过高会导致反应过于剧烈,给制品带来缺陷并增加了酸液的挥发。既要保持一定的薄化速率,又要保证薄化的质量,薄化酸液的温度应控制在35~50℃ 为宜。

12.实验证明,在同等酸液浓度、同等酸液温度的情况下,薄化时间越长,厚度减薄越明显。

13.实验证明,固体沉淀物对玻璃表面质量影响很大:如果沉淀在玻璃表面的沉淀物不能及时清理,玻璃表面的薄化均匀度将受到极大的影响,严重时导致玻璃面板为不合格品。

14.因此,要完成玻璃薄化的过程,确保薄化质量,需要有合适的薄化酸液组分,合适的氟硅酸浓度,合适的温度,要及时冲走固体物,要及时清除“玻璃渣”,要及时清除高浓度的氟硅酸。

15.玻璃面板的薄化,一般经过二个步骤:(1) 前处理工序:用浓硫酸和氢氟酸配制成前处理酸液,其中硫酸含量为65~75%,氢氟酸含量为3~8%。面板与前处理酸液充分接触,经过一定时间后,达到前处理的要求,进入下一个步骤。

16.在前处理工序,将排出前处理废酸液;其主要组分为硫酸、氢氟酸和氟硅酸。

17.(2) 薄化工序:用盐酸和氢氟酸配制成薄化酸液,其中盐酸含量为10~25%,氢氟酸含量为10~30%。面板与薄化酸液充分接触,经过一定时间后,达到薄化的要求,进入下一个步骤。

18.在薄化工序,将排出薄化废酸液;其主要组分为盐酸、氢氟酸、氟硅酸、氟硼酸和氟化盐。

19.表3为某工厂排放的前处理废酸液主要组分。

20.表4为某工厂排放的薄化废酸液主要组分。

21.在面板玻璃薄化过程中,要排放出玻璃渣(危险固废)、前处理废酸液(危险液废)、薄化废酸液(危险液废)、含氟废水(危险液废)等危险废弃物。

22.面板玻璃薄化工厂对这些废渣、废酸和废水的现有处理方法是酸碱中和反应,在ph值达标后,把固体物沉淀下来,成为一般固废;废水达标排放。最常用的碱就是石灰(cao)或消石灰(ca(ho)2),与废酸中和后,产生硫酸钙、氟化钙、和硫酸盐沉淀物;固液分离后,得到含氟化钙硫酸钙的

ꢀ“

污泥”,以及可达标排放的废水。该方法处理工艺简单、固废易处理、废水容易达标。每吨废酸的处理成本在1100~1500元,每吨含氟废水的处理成本约为25~

50元。

23.但是用碱中和处理含氟废酸,只是单纯地处理了危废物,却忽视了氟资源的价值。在全球提倡节能降耗、发展低碳经济的时代,探索新的生产技术和工艺已成为业内人士的共识。只有采用先进的技术和工艺,将这些氟资源利用起来,在生产高附加值、有市场需求的氟产品后,将大幅度降低污水处理成本且非常符合资源综合利用和发展循环经济的国家政策。所以,如何综合循环回收利用含氟废酸,已越来越引起重视。

24.在cn109019984a中,发明人提出了一种从玻璃减薄废酸液中回收有效资源的方法及系统;包括:步骤一:在废酸液中加入氟化钾溶液,生成氟硅酸钾和氢氟酸;步骤二:进行固液分离,得到混合酸液和氟硅酸钾固体物;所述混合酸液回到原生产线;步骤三:将氟硅酸钾固体物中加入氢氧化钾溶液反应生成二氧化硅固体和氟化钾溶液;步骤四:将固液分离,得到氟化钾溶液和二氧化硅固体物,清洗二氧化硅固体物,得到二氧化硅产品,洗涤液与氟化钾溶液混合得到氟化钾混合液;步骤五:加热浓缩氟化钾混合液,得到氟化钾产品。本发明有效地增加氢氟酸的回收率,使得氟资源全部得到有效利用;实现了零排放,不再做无害化处理,成本大大下降。但在实际应用过程中,发现薄化工厂基本上都不去把氟硅酸钾转化为氟化钾产品,最多只转化自用的那部分氟化钾。因为要把氟化钾(属于危险化学品)作为产品销售,其行政审批过程极为复杂,而且难度极大。这样就造成了氟硅酸钾的浪费,最终去了污水处理站。也反应出该专利的不足之处。

25.在cn 105753211 a中,发明人提出了一种太阳能电池片或玻璃减薄生产废酸中氟回收方法与系统;包括:采用生产线源头收集废酸:一级氟回收得到氟硅酸钠或氟硅酸钾;二级氟回收得到氟化钙;废水处理。该方法把废酸中的氟资源转化为氟硅酸钠或氟硅酸钾和氟化钙,工艺设计合理,工艺流程简单;但该方法未考虑到了氟资源的回收利用,浪费了废酸中的其余资源。并且,同样存在氟资源不能在线转化,或产废工厂难以获得行政审批的问题:由于法律法规的要求,太阳能电池片生产工厂或玻璃减薄工厂是不能生产和销售氟硅酸钾产品的,要生产必须获得行政许可,而这些工厂往往不在化工园区,很难获得行政审批。一般的生产氟硅酸钾的工厂,由于没有危废处置资质,不能把产废工厂的废酸作为原料,不然就是非法处置危废物。而具备危废处置资格的工厂,往往都是进行无害化处理,并没有回收利用的行政许可。因此,虽然资源回收的技术比较先进,但项目却难以落实。

26.在cn 107540234 a中,发明人提出了一种玻璃减薄系统无废酸无玻璃渣排放的方法,包括:将玻璃减薄后的废酸液与氢氧化钾溶液反应;固液分离,得到沉淀和滤液;将上述滤液配制成hf含量为10~25%wt、hcl含量为5~15%wt的混合酸液,回用;将上述固体与钙盐溶液和/或氢氧化钙悬浮液反应;反应完成后加入混凝剂和/或絮凝剂,使液相中的固体物沉淀,再经过固液分离。该发明处理方法中,将废酸进行再利用,节约成本,减少了废物的排放,利于环境保护,实现了废酸的循环利用,也便于自动化连续化操作。不需要单独处理废酸,大大降低了危废物的处理成本。但是方法中反应完成后加入混凝剂和/或絮凝剂,使液相中的固体物沉淀,再经过固液分离后得到可排放污水和污泥,对环境有一定危害,没有达到无废物排放。

技术实现要素:

27.本发明提出玻璃薄化废酸液再生回收的方法及系统,解决了现有玻璃薄化废酸液

处理工艺中存在废弃物排放资源回收利用不充分以及生成氟化钾等危险品,导致其后续处理成本高等问题。

28.本发明的技术方案是这样实现的:一种玻璃薄化废酸液再生回收的方法,包括:玻璃薄化废酸液与浓硫酸混合,在浓硫酸作用下,氯化氢、四氟化硅、氟化氢、三氟化硼以气体状态逸出;冷凝所述氯化氢、四氟化硅、氟化氢、三氟化硼气体,得到氟化氢液体;未被冷凝的气体进入bf3吸收塔用助剂吸收bf3,得到三氟化硼

‑

助剂络合物溶液;未被吸收的气体进入hcl压缩机,把hcl气体压缩为液体hcl;未被压缩的气体进入sif4吸收塔,用水或玻璃薄化废酸液吸收。

29.在一些实施例中,所述浓硫酸经过与所述玻璃薄化废酸液反应后,变成了稀硫酸和硫酸盐的混合物;分离掉硫酸盐,得到稀硫酸;浓缩所述稀硫酸得到h2so4≥92%的浓硫酸和冷凝水,该浓硫酸循环使用,冷凝水去污水处理站。

30.在一些实施例中,所述浓硫酸经过与玻璃薄化废酸液反应后的稀硫酸浓度控制在60%~80%。

31.上述浓硫酸的浓度为92~98%。

32.在一些实施例中,所述浓硫酸来自玻璃面板薄化产线的前处理废酸液;充分利用该废酸液中的硫酸组分,并且,浓缩后的浓硫酸与水配伍后(例如,配伍为h2so4含量70%),成为前处理工序的硫酸原料。

33.在一些实施例中,所述sif4用玻璃薄化废酸液吸收后,产生二氧化硅固体物;经过分离、清洗,得到二氧化硅副产品;所述玻璃薄化废酸液中的氟硅酸浓度得到提升,进入与浓硫酸混合的反应。

34.在一些实施例中,所述sif4用水吸收后,成为氟硅酸和二氧化硅固体物的混合物;经过分离,得到二氧化硅固体物、氟硅酸液体;所述氟硅酸与所述玻璃薄化废酸液混合,进入与浓硫酸混合反应。

35.在一些实施例中,所述玻璃薄化废酸液与浓硫酸混合反应的温度为50~180℃,压力为0.03~0.6mpa。

36.在一些实施例中,所述冷凝的温度为

‑

15~19℃;冷凝后得到的hf液体经过精制,脱除轻组分和重组分,得到纯品无水氟化氢产品;所述纯品无水氟化氢产品用水稀释后,得到40~55%的有水氢氟酸产品。

37.在一些实施例中,所述三氟化硼

‑

助剂络合物为三氟化硼乙酸络合物、三氟化硼乙醚络合物、三氟化硼磷酸络合物、三氟化硼乙腈络合物、三氟化硼甲醇络合物、三氟化硼三乙醇胺络合物、三氟化硼四氢呋喃络合物、三氟化硼碳酸二甲脂络合物、三氟化硼二乙二醇二甲醚络合物、三氟化硼环丁砜络合物、三氟化硼乙酸乙酯络合物、三氟化硼四氢呋喃络合物、三氟化硼碳酸二甲酯络合物、三氟化硼丁醚络合物、三氟化硼甲苯胺络合物、三氟化硼苯甲醚络合物、三氟化硼乙酸丁酯络合物、三氟化硼丙酸络合物、三氟化硼乙醇络合物或三氟化硼氯乙酸乙酯络合物。

38.在一些实施例中,所述三氟化硼

‑

助剂络合物,经过解析、精制,得到三氟化硼气体;助剂循环使用。

39.在一些实施例中,所述三氟化硼气体用冰水吸收为三氟化硼二水合物。

40.或,所述三氟化硼气体与水反应生成氟硼酸和硼酸混合物;分离并精制后,成为氟硼酸产品和硼酸产品;或,所述三氟化硼气体高温状态与水蒸汽发生反应,水解为氟化氢气体和硼酸固体;冷凝所述氟化氢气体为氟化氢液体;所述氟化氢液体与前述的氟化氢液体混合。

41.在一些实施例中,所述hcl液体经过纯水吸收后,成为盐酸产品。

42.一种玻璃薄化废酸液再生回收的系统,包括:混合反应单元,用于浓硫酸与玻璃薄化废酸液的混合和反应,并产生混合气体;hf回收单元,与所述混合反应单元相连接,通过冷凝塔回收hf液体,未被冷凝的混合气体进入下一级单元;bf3回收单元,与所述氢氟酸回收单元相连接,通过bf3吸收塔吸收bf3,得到三氟化硼

‑

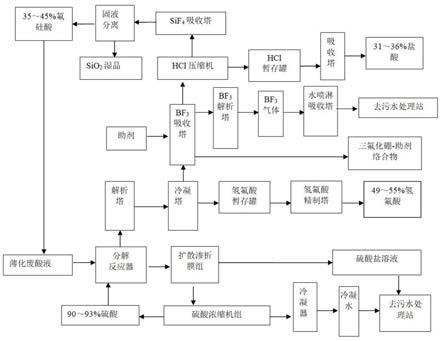

助剂络合物溶液;未被吸收的混合气体进入下一级单元;hcl回收单元,与所述三氟化硼回收单元相连接,通过hcl压缩装置把hcl气体压缩为液体hcl;未被液化的混合气体进入下一级单元;sif4回收单元,与所述hcl回收单元相连接,通过四氟化硅吸收塔所述未被液化的混合气体与水反应为氟硅酸和二氧化硅固体物。

43.在一些实施例中,还包括硫酸回收单元,与所述混合反应单元相连接,通过扩散渗析模组分离所述稀硫酸和硫酸盐混合物,并回收稀硫酸;还包括硫酸浓缩单元,以回收并浓缩所述稀硫酸,得到浓硫酸;所述硫酸浓缩单元与混合反应单元相连通,用以回收利用浓硫酸。

44.在一些实施例中,在所述hf回收单元中,还包括解析塔,所述解析塔位于所述冷凝塔的前端。

45.在一些实施例中,在所述hf回收单元中,还包括氢氟酸精制塔,所述氢氟酸精制塔用以提纯浓缩氟化氢,并得到无水氟化氢液体;所述无水氟化氢液体用水稀释后,得到40~55%的有水氢氟酸,回到玻璃薄化生产线使用。

46.在一些实施例中,在所述bf3回收单元中,还包括bf3解析塔,位于所述bf3吸收塔的后端,用以解析精制三氟化硼

‑

助剂络合物,并得到三氟化硼气体。

47.在一些实施例中,在所述hcl回收单元中,还包括hcl吸收塔,位于所述hcl缩装置的后端,hcl液体经过纯水吸收得到盐酸产品。

48.在一些实施例中,在所述sif4回收单元中,还包括固液分离单元,sif4气体进入所述sif4吸收塔经过三级逆流喷淋吸收成为高浓氟硅酸,并产生二氧化硅固体,经所述固液分离单元的分离后,所述高浓氟硅酸和二氧化硅固体完成分离;所述高浓氟硅酸进入下一步循环。

49.在一些实施例中,所述固液分离单元与混合反应单元相连通,以循环利用所述高浓氟硅酸。

50.本发明相比于现有技术具有以下有益效果:(1)使用本发明的方法,玻璃薄化废酸液中含有的氢氟酸(hf)回收率≥95%;盐酸

(hcl)回收率≥93%;如果把含硫酸和氢氟酸的玻璃薄化预处理废酸液与玻璃薄化废酸液合并处理,硫酸的回收率≥82%。

51.(2)本发明的再生回收方法,废酸中所有有效组分得到回收利用、处理成本低、回收效率高,适合于工业化推广应用。

52.(3)本发明不仅解决了危险废弃物处理的难题,还实现了氟资源的循环利用,符合资源综合利用和发展循环经济的国家政策,具有经济和环保双重效益。

53.(4)使用本发明的方法,所有的回收酸液都可以回到玻璃薄化生产线。

54.(5)使用本发明的方法,玻璃中有效组分二氧化硅和氧化硼,在与氢氟酸反应后的产物,重新回到了玻璃原料的状态,可再次作为玻璃的原料使用。

附图说明

55.为了更清楚地说明本发明实施方案或现有技术中的技术方案,下面将对实施方案或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方案,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

56.图1:实施例1工艺流程图;图2:实施例4系统流程图。

具体实施方式

57.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.下述实施例中使用的试剂除了玻璃薄化废酸液之外,均可以在市场上购买。

59.下述实施例中使用的玻璃薄化废酸液,其成分(实测):h2sif6:17.8%、hf:11.6%、hcl:4.2%、hbf4:2.3%。

60.实施例1一种玻璃薄化废酸液再生回收的方法,包括:在搅拌反应釜中加入1000kg废酸液,开启冷凝器(控制冷却温度

‑

5℃)(冷凝温度可以在

‑

15~19℃中选择,更好的范围为

‑

10~

‑

5℃)。往搅拌反应釜中缓慢匀速加入1850kg的95%浓硫酸,边加边搅拌,反应釜温度显示为112℃,压力0.03~0.1mpa,氟化氢、四氟化硅、四氟化硅、三氟化硼以气体形式逸出;经过冷凝塔、精制塔的产出物氢氟酸为113.8kg。

61.未被冷凝的气体进入bf3吸收塔,bf3气体被乙醚吸收为液体,成为三氟化硼

‑

乙醚络合物,可作为产品出售。并且,三氟化硼

‑

乙醚络合物,经过解析、精制,得到三氟化硼气体;该助剂乙醚可以循环使用。三氟化硼气体用冰水吸收为三氟化硼二水合物(h4bf3o2),可作为产品出售。

62.未被吸收的气体进入hcl压缩机,压缩机温度控制在

‑

10~0℃左右,压力控制在2.0~2.5mpa,经过吸收塔吸收后得到盐酸111.8kg。

63.未被液化的气体进入sif4吸收塔,经过三级逆流喷淋吸收,成为高浓氟硅酸,并产

生二氧化硅固体。分离二氧化硅并清洗,得到二氧化硅湿品。

64.上述使用后的浓硫酸成为稀硫酸(反应后稀硫酸浓度控制在68%~80%),经过膜分离、加热蒸发、浓缩得到浓硫酸,分离出的水分可以直接排入污水处理站。该浓缩后的硫酸(h2so4≥92%)在上述处理系统内循环使用。

65.经检测氢氟酸浓度为99.99%,回收率为98.1%;盐酸浓度为35.8%,回收率为95.3%。

66.实施例2一种玻璃薄化废酸液再生回收的方法,包括:在搅拌反应釜中加入1000kg含氟废酸,开启冷凝器(控制冷却温度

‑

5℃);往搅拌反应釜中缓慢匀速加入1000kg的95%浓硫酸,边加边搅拌,反应釜温度显示为110℃,压力0.1~0.3mpa,反应时间1小时;氟化氢、四氟化硅、四氟化硅、三氟化硼以气体形式逸出;经过冷凝器、精制塔的产出物氢氟酸为108.2kg。

67.未被冷凝的气体进入bf3吸收塔,bf3气体被甲醇吸收为液体,成为三氟化硼

‑

甲醇络合物,可作为产品出售。其中三氟化硼

‑

甲醇络合物,经过解析、精制,得到三氟化硼气体;该助剂甲醇可以循环使用。三氟化硼气体与水反应生成氟硼酸和硼酸混合物;分离并精制后,成为氟硼酸产品和硼酸产品。

68.未被吸收的气体进入hcl压缩机,压缩机温度控制在5~10℃左右,压力控制在2.0~2.5mpa,经过吸收塔吸收后得到盐酸111.1kg。

69.未被液化的气体进入sif4吸收塔,经过三级逆流喷淋吸收,成为高浓氟硅酸,并产生二氧化硅固体。分离二氧化硅并清洗,得到二氧化硅湿品。

70.上述使用后的浓硫酸成为稀硫酸,经过膜分离、加热蒸发、浓缩得到浓硫酸,分离出的水分可以直接排入污水处理站。该浓缩后的硫酸(92~96%)在上述处理系统内循环使用。

71.经检测氢氟酸浓度为99.99%,回收率为70.9%;盐酸浓度为35.4%,回收率为93.6%。

72.实施例3一种玻璃薄化废酸液再生回收的方法,包括:在搅拌反应釜中加入1000kg含氟废酸,开启冷凝器(控制冷却温度

‑

5℃);往搅拌反应釜中缓慢匀速加入4000kg的95%浓硫酸,边加边搅拌,反应釜温度显示为115℃,压力0.4~0.6mpa,反应时间1小时;氟化氢、四氟化硅、四氟化硅、三氟化硼以气体形式逸出;经过冷凝器、精制塔的产出物氢氟酸为82.3kg。

73.未被冷凝的气体进入bf3吸收塔,bf3气体被乙酸丁酯吸收为液体,成为三氟化硼

‑

乙酸丁酯络合物,可作为产品出售。其中三氟化硼

‑

乙酸丁酯络合物,经过解析、精制,得到三氟化硼气体;该助剂乙酸丁酯可以循环使用。三氟化硼气体高温状态与水蒸汽发生反应,水解为氟化氢气体和硼酸固体;冷凝氟化氢气体为氟化氢液体;氟化氢液体与前述的氟化氢液体混合;硼酸固体可作为产品出售。

74.其中,助剂的选择,本领域技术人员可以根据需要调整。如在乙酸、乙醚、磷酸、乙腈、甲醇、三乙醇胺、四氢呋喃、碳酸二甲脂、二乙二醇二甲醚、环丁砜、乙酸乙酯、四氢呋喃、碳酸二甲酯、丁醚、甲苯胺、苯甲醚、乙酸丁酯、丙酸、乙醇、氯乙酸乙酯等化合物中选择。

75.未被吸收的气体进入hcl压缩机,压缩机温度控制在5~10℃左右,压力控制在2.0~2.5mpa,经过吸收塔吸收后得到盐酸112.1kg。

76.未被液化的气体进入sif4吸收塔,经过三级逆流喷淋吸收,成为高浓氟硅酸,并产生二氧化硅固体。分离二氧化硅并清洗,得到二氧化硅湿品。

77.上述使用后的浓硫酸成为稀硫酸,经过膜分离、加热蒸发、浓缩得到浓硫酸,分离出的水分可以直接排入污水处理站。该浓缩后的硫酸(92~96%)在上述处理系统内循环使用。

78.经检测氢氟酸浓度为99.99%,回收率为93.3%;盐酸浓度为35.9%,回收率为95.8%;经综合测算分析,将反应后稀硫酸浓度控制在70%~80%之间为本发明最佳反应段。稀硫酸浓度过低会导致氟化氢大量以氢氟酸的形式存在,稀硫酸浓度过高会有氟磺酸生成,消耗部分氟化氢,延长反应时间。

79.实施例4一种玻璃薄化废酸液再生回收的系统1,包括:s1:混合反应单元10,用于使用浓硫酸处理废酸液,并产生混合气体(如氟硅酸分解为氟化氢(hf)气体和四氟化硅(sif4)气体;氟硼酸(和氟硼酸盐)分解产生三氟化硼(bf3)气体)。

80.s2:hf回收单元20,与混合反应单元10相连接,通过冷凝塔21回收hf液体,未被冷凝的混合气体进入下一级单元。在hf回收单元中20,还包括解析塔22,解析塔22位于冷凝塔21的前端。在hf回收单元中20,还包括氢氟酸精制塔23,氢氟酸精制塔23用以提纯浓缩氟化氢,并得到无水氟化氢液体;无水氟化氢液体用水稀释后,得到40~55%的有水氢氟酸,回到玻璃薄化生产线使用。

81.s3:bf3回收单元30,与氢氟酸回收单元20相连接,通过bf3吸收塔31吸收bf3,得到三氟化硼

‑

助剂络合物溶液;未被吸收的混合气体进入下一级单元。在bf3回收单元中30,还包括bf3解析塔32,位于bf3吸收塔31的后端,用以解析精制三氟化硼

‑

助剂络合物,并得到三氟化硼气体。

82.s4:hcl回收单元40,与三氟化硼回收单元30相连接,通过hcl压缩装置41把hcl气体压缩为液体hcl;未被液化的混合气体进入下一级单元。在hcl回收单元40中,还包括hcl吸收塔42,位于hcl缩装置41的后端,hcl液体经过纯水吸收得到盐酸产品。当然,为了方便处理,在hcl缩装置41与hcl吸收塔42之间还可以设置hcl暂存罐。

83.s5:sif4回收单元50,与hcl回收单元40相连接,通过四氟化硅吸收塔51使未被液化的混合气体与水反应为氟硅酸和二氧化硅固体物。在sif4回收单元50中,还包括固液分离单元52,sif4气体进入sif4吸收塔51经过三级逆流喷淋吸收成为高浓氟硅酸,并产生二氧化硅固体,经固液分离单元52的分离后,高浓氟硅酸和二氧化硅固体完成分离;所述高浓氟硅酸进入下一步循环。固液分离单元52与混合反应单元10相连通,以循环利用所述高浓氟硅酸。

84.当然为了进一步优化上述系统,还包括硫酸回收单元60,与混合反应单元10相连接,通过扩散渗析模组分离稀硫酸和硫酸盐混合物,并回收稀硫酸。针对回收的稀硫酸,可以通过硫酸浓缩单元70浓缩上述稀硫酸,得到浓硫酸。硫酸浓缩单元70与混合反应单元10相连通,用以回收利用浓硫酸。

85.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对前述各实施例所记载的技术方案进行修改,或对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1