一种电子设备用石墨烯散热膜的制备方法与流程

1.本发明涉及导热材料技术领域,具体为一种电子设备用石墨烯散热膜的制备方法。

背景技术:

2.随着各种电子产品的快速发展,电子元件的性能得到了飞速发展,目前这些电子元件随着性能的提升,也增加了设备的发热量,例如:显示屏高亮度对发光二极管使用量增加和频率有更高的要求,cpu的高速运行,电池电量消耗增加,电池容量也跟着提高等。这电子元件的高速工作的同时,耗能更多,发热更快更多,对散热元件提出了更高的要求。如果不能及时散热,会导致设备使用寿命缩短。

3.石墨烯具有已知材料最高的导热率,通过特定的组装技术,制备的石墨烯散热膜,有望在微电子器件、高温热管理领域发挥重要作用,但目前的石墨烯会采用聚酰亚胺薄膜碳化并石墨化后的材料来制备,或者石墨纸高温热压处理,或者高温膨胀后的压延,制作方式成本高价格,价格昂贵,且不能使石墨烯分布均匀,影响对电机设备的散热性,导致石墨烯散热膜的散热效果差。

技术实现要素:

4.本发明提供的发明目的在于提供一种电子设备用石墨烯散热膜的制备方法。通过以石墨为原料,氧化得到氧化石墨,经过超声波处理,得到均匀的氧化石墨烯分散液,利用水合肼还原氧化石墨烯等到纯净较高的石墨烯,可增加石墨烯的分散性,分散均匀,提高石墨烯的散热效果,通过对石墨烯进行镀铜处理,将石墨烯和铜相结合,可提高石墨烯散热膜的散热效率,增加了石墨烯散热膜的导热性。

5.为了实现上述分布均匀、散热效率高,本发明提供如下技术方案:一种电子设备用石墨烯散热膜的制备方法,包括以下步骤:

6.步骤一、石墨预处理:将天然石墨放置到烧杯中,加了稀盐酸溶液,使用水浴锅加热,并搅拌、清洗、过滤和烘干。

7.步骤二、氧化石墨的制作:向烧杯内加入浓硫酸,搅拌加入所述天然石墨,搅拌均匀后,依次加入硝酸钠和高锰酸钾,分段控制反应温度,再加入蒸馏水稀释,向溶液中加入过氧化氢,再用氯化氢溶液和蒸馏水洗涤,在60℃条件下干燥、研磨,得到氧化石墨。

8.步骤三、分散液制作:将所述氧化石墨分散到蒸馏水中,搅拌,再用超声波分散处理,得到稳定的分散液。

9.步骤四、石墨烯的制作:取所述氧化石墨烯分散液水浴加热,缓慢加入还原剂,混合均匀后,不断搅拌反应,反应后进行过滤、洗涤至中性,再烘干备用。

10.步骤五、石墨烯的改性:通过对石墨烯进行氧化、敏化和活化处理,改善石墨烯的分散性和活化性,再对石墨烯表面进行镀铜处理,完成对石墨烯的改性。

11.步骤六、散热膜的制作:将所述镀铜后的石墨烯放置到模具内,通过冷压成型和热

处理,完成石墨烯散热膜的制作。

12.进一步的,所述步骤一中,所述天然石墨的质量为30g,稀盐酸溶液的浓度为5%,容积为1000ml,所述水浴锅加热到60℃,所述清洗时间为23

‑

24h,所述烘干为放置于干燥箱中,在60℃的温度下烘干23

‑

24h。

13.进一步的,所述步骤二中,所述浓硫酸的容积为120ml,所述天然石墨的质量为5g,所述硝酸钠使用时,需研磨成粉末状状,硝酸钠的质量为2.5g。

14.进一步的,所述步骤二中,所述硝酸钠加入搅拌反应10

‑

12min后,再逐渐加入15g的高锰酸钾,并搅拌均匀,所述反应的温度需控制在0

‑

5℃,反应时间持续为60min,该段反应为低温反应阶段。

15.进一步的,所述步骤二中,所述低温反应过后,再将恒温水浴锅的温度提升到32

‑

38℃,不断搅拌反应120min,该段反应为中温反应阶段,所述再将水浴锅升温至58

‑

62℃,再向烧杯内加入120ml的蒸馏水反应10min后,继续加入蒸馏水稀释到800

‑

1000ml,所述过氧化氢的浓度为30%,溶积为15ml,反应时间为30min,该段反应为高温反应阶段,所述氯化氢溶液的浓度为5%。

16.进一步的,所述步骤三中,所述氧化石墨质量为1g,所述蒸馏水的容量为1000ml,所述超声波分散处理时间为85

‑

90min。

17.进一步的,所述步骤四中,所述氧化石墨烯分散液的容积为1000ml,所述水浴加热的温度为85

‑

98℃,所述还原剂是浓度为80%的水合肼,搅拌时间为4h,所述烘干是在60℃下的干燥箱内完成的。

18.进一步的,所述步骤五中,所述氧化处理为按照浓硫酸与浓硝酸1:1的质量比配置混合酸溶液500ml,取1g石墨烯放入混合酸中,水浴加热到80℃,机械搅拌处理2小时,所述氧化处理完成后用蒸馏水反复清洗过滤至中性。

19.进一步的,所述步骤五中,所述将氧化处理后的石墨烯置于敏化溶液中,在超声波的作用下处理1h,完成敏化处理,敏化后仍使用蒸馏水充分滤洗至中性,敏化溶液是由6ml的氯化氢、4g的二氯化锡和200ml的蒸馏水制成。

20.进一步的,所述步骤五中,所述活化处理为将所述敏化处理完的石墨烯置于活化液中,活化刚开始时用超声波对其分散5min,再从超声波中取出烧杯,在机械搅拌作用下活化处理1h,最后洗涤过滤至中性,所述镀铜处理是将所述活化处理后的石墨烯超声分散10min后加入到化学镀铜溶液中,水浴控制反应温度为25℃恒温,机械搅拌作用下反应2h,反应完成后,过滤、洗涤、烘干。

21.本发明提供了一种电子设备用石墨烯散热膜的制备方法,具备以下有益效果:通过以石墨为原料,氧化得到氧化石墨,经过超声波处理,得到均匀的氧化石墨烯分散液,利用水合肼还原氧化石墨烯等到纯净较高的石墨烯,可增加石墨烯的分散性,分散均匀,提高石墨烯的散热效果,通过对石墨烯进行镀铜处理,将石墨烯和铜相结合,可提高石墨烯散热膜的散热效率,增加了石墨烯散热膜的导热性。

附图说明

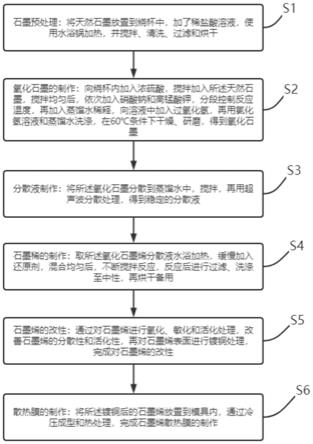

22.图1为本发明一种电子设备用石墨烯散热膜的制备方法的流程图。

具体实施方式

23.请参阅图1,本发明提供一种技术方案:一种电子设备用石墨烯散热膜的制备方法,包括以下步骤:

24.步骤一、石墨预处理:将天然石墨放置到烧杯中,加了稀盐酸溶液,使用水浴锅加热,并搅拌、清洗、过滤和烘干。

25.步骤二、氧化石墨的制作:向烧杯内加入浓硫酸,搅拌加入天然石墨,搅拌均匀后,依次加入硝酸钠和高锰酸钾,分段控制反应温度,再加入蒸馏水稀释,向溶液中加入过氧化氢,再用氯化氢溶液和蒸馏水洗涤,在60℃条件下干燥、研磨,得到氧化石墨。

26.步骤三、分散液制作:将氧化石墨分散到蒸馏水中,搅拌,再用超声波分散处理,得到稳定的分散液。

27.步骤四、石墨烯的制作:取氧化石墨烯分散液水浴加热,缓慢加入还原剂,混合均匀后,不断搅拌反应,反应后进行过滤、洗涤至中性,再烘干备用。

28.步骤五、石墨烯的改性:通过对石墨烯进行氧化、敏化和活化处理,改善石墨烯的分散性和活化性,再对石墨烯表面进行镀铜处理,完成对石墨烯的改性。

29.步骤六、散热膜的制作:将镀铜后的石墨烯放置到模具内,通过冷压成型和热处理,完成石墨烯散热膜的制作。

30.具体的,步骤一中,天然石墨的质量为30g,稀盐酸溶液的浓度为5%,容积为1000ml,水浴锅加热到60℃,清洗时间为23

‑

24h,烘干为放置于干燥箱中,在60℃的温度下烘干23

‑

24h。

31.具体的,步骤二中,浓硫酸的容积为120ml,天然石墨的质量为5g,硝酸钠使用时,需研磨成粉末状状,硝酸钠的质量为2.5g。

32.具体的,步骤二中,硝酸钠加入搅拌反应10

‑

12min后,再逐渐加入15g的高锰酸钾,并搅拌均匀,反应的温度需控制在0

‑

5℃,反应时间持续为60min,该段反应为低温反应阶段。

33.具体的,步骤二中,低温反应过后,再将恒温水浴锅的温度提升到32

‑

38℃,不断搅拌反应120min,该段反应为中温反应阶段,再将水浴锅升温至58

‑

62℃,再向烧杯内加入120ml的蒸馏水反应10min后,继续加入蒸馏水稀释到800

‑

1000ml,过氧化氢的浓度为30%,溶积为15ml,反应时间为30min,该段反应为高温反应阶段,氯化氢溶液的浓度为5%。

34.具体的,步骤三中,氧化石墨质量为1g,蒸馏水的容量为1000ml,超声波分散处理时间为85

‑

90min。

35.具体的,步骤四中,氧化石墨烯分散液的容积为1000ml,水浴加热的温度为85

‑

98℃,还原剂是浓度为80%的水合肼,搅拌时间为4h,烘干是在60℃下的干燥箱内完成的。

36.具体的,步骤五中,氧化处理为按照浓硫酸与浓硝酸1:1的质量比配置混合酸溶液500ml,取1g石墨烯放入混合酸中,水浴加热到80℃,机械搅拌处理2小时,氧化处理完成后用蒸馏水反复清洗过滤至中性。

37.具体的,步骤五中,将氧化处理后的石墨烯置于敏化溶液中,在超声波的作用下处理1h,完成敏化处理,敏化后仍使用蒸馏水充分滤洗至中性,敏化溶液是由6ml的氯化氢、4g的二氯化锡和200ml的蒸馏水制成。

38.具体的,步骤五中,活化处理为将敏化处理完的石墨烯置于活化液中,活化刚开始

时用超声波对其分散5min,再从超声波中取出烧杯,在机械搅拌作用下活化处理1h,最后洗涤过滤至中性,镀铜处理是将活化处理后的石墨烯超声分散10min后加入到化学镀铜溶液中,水浴控制反应温度为25℃恒温,机械搅拌作用下反应2h,反应完成后,过滤、洗涤、烘干。

39.实施例的方法进行检测分析,并与现有技术进行对照,得出如下数据:

40.表1:检测分析表

[0041] 分布能力散热效率实施例均匀较高现有技术不均匀较低

[0042]

根据上述表格数据可以得出,当使用实施例时,通过以石墨为原料,氧化得到氧化石墨,经过超声波处理,得到均匀的氧化石墨烯分散液,利用水合肼还原氧化石墨烯等到纯净较高的石墨烯,可增加石墨烯的分散性,分散均匀,提高石墨烯的散热效果,通过对石墨烯进行镀铜处理,将石墨烯和铜相结合,可提高石墨烯散热膜的散热效率,增加了石墨烯散热膜的导热性。

[0043]

本发明提供了一种电子设备用石墨烯散热膜的制备方法,包括以下步骤:步骤一、石墨预处理:将天然石墨放置到烧杯中,加了稀盐酸溶液,使用水浴锅加热,并搅拌、清洗、过滤和烘干,天然石墨的质量为30g,稀盐酸溶液的浓度为5%,容积为1000ml,水浴锅加热到60℃,清洗时间为23

‑

24h,烘干为放置于干燥箱中,在60℃的温度下烘干23

‑

24h,石墨预处理的目的是为了除去石墨粉表面上的杂质,步骤二、氧化石墨的制作:向烧杯内加入浓硫酸,搅拌加入天然石墨,搅拌均匀后,依次加入硝酸钠和高锰酸钾,分段控制反应温度,再加入蒸馏水稀释,向溶液中加入过氧化氢,再用氯化氢溶液和蒸馏水洗涤,在60℃条件下干燥、研磨,得到氧化石墨,硝酸钠加入搅拌反应10

‑

12min后,再逐渐加入15g的高锰酸钾,并搅拌均匀,反应的温度需控制在0

‑

5℃,反应时间持续为60min,该段反应为低温反应阶段,低温反应过后,再将恒温水浴锅的温度提升到32

‑

38℃,不断搅拌反应120min,该段反应为中温反应阶段,再将水浴锅升温至58

‑

62℃,再向烧杯内加入120ml的蒸馏水反应10min后,继续加入蒸馏水稀释到800

‑

1000ml,过氧化氢的浓度为30%,溶积为15ml,反应时间为30min,该段反应为高温反应阶段,氯化氢溶液的浓度为5%,通过不同阶段反应的反应现象,使石墨可反应生成氧化石墨,石墨片层间距增大,使溶液体积产生明显的膨胀现象,加入过氧化氢可得到金黄色的氧化石墨混合液,步骤三、分散液制作:将氧化石墨分散到蒸馏水中,搅拌,再用超声波分散处理,得到稳定的分散液,氧化石墨质量为1g,蒸馏水的容量为1000ml,超声波分散处理时间为85

‑

90min,体积膨胀的石墨层间化合物在超声波的作用下,石墨片层在插层处断裂,可悬浮于水中,经过长时间也不会沉淀,便形成了氧化石墨烯悬浮液,通过sex和xrd两种检测手段,可以看出氧化石墨烯在水中具有良好的分散性,并在光线的照射下呈现二维材料所独有的彩色纹路,说明片层结构在溶剂内有序地排列,步骤四、石墨烯的制作:取氧化石墨烯分散液水浴加热,缓慢加入还原剂,混合均匀后,不断搅拌反应,反应后进行过滤、洗涤至中性,再烘干备用,氧化石墨烯分散液的容积为1000ml,水浴加热的温度为85

‑

98℃,还原剂是浓度为80%的水合肼,搅拌时间为4h,烘干是在60℃下的干燥箱内完成的,通过sex和xrd两种检测手段,可以看到随着温度的升高,还原物的团聚形明显降低,且温度越高,石墨烯片层的分离程度机越明显,石墨烯片的团聚性降低,分散性越好,步骤五、石墨烯的改性:通过对石墨烯进行氧化、敏化和活化处理,改善石墨烯的分散性和

活化性,再对石墨烯表面进行镀铜处理,完成对石墨烯的改性,氧化处理为按照浓硫酸与浓硝酸1:1的质量比配置混合酸溶液500ml,取1g石墨烯放入混合酸中,水浴加热到80℃,机械搅拌处理2小时,氧化处理完成后用蒸馏水反复清洗过滤至中性,将氧化处理后的石墨烯置于敏化溶液中,在超声波的作用下处理1h,完成敏化处理,敏化后仍使用蒸馏水充分滤洗至中性,敏化溶液是由6ml的氯化氢、4g的二氯化锡和200ml的蒸馏水制成,活化处理为将敏化处理完的石墨烯置于活化液中,活化刚开始时用超声波对其分散5min,再从超声波中取出烧杯,在机械搅拌作用下活化处理1h,最后洗涤过滤至中性,镀铜处理是将活化处理后的石墨烯超声分散10min后加入到化学镀铜溶液中,水浴控制反应温度为25℃恒温,机械搅拌作用下反应2h,反应完成后,过滤、洗涤、烘干,通过sex和xrd对石墨烯镀铜产物进行表面形貌观察和结构分析,可以看出产物没有明显的团聚现象,整体分散性好,分布均匀,排布有序,且表面较为光滑,呈较薄的片状结构,生产了多层石墨烯,通过对镀铜石墨烯进行导热系数检测,石墨烯的热扩散系数高达1064m2/s,导热系数高达1520w/mk,由于石墨烯和铜本身具有很好的导热性,通过石墨烯的镀铜处理,将石墨烯和铜相结合,可提高石墨烯散热膜的散热效率,步骤六、散热膜的制作:将镀铜后的石墨烯放置到模具内,通过冷压成型和热处理,完成石墨烯散热膜的制作。

[0044]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1