一种复合水泥、水泥预制件及其制备方法与应用与流程

1.本发明涉及建筑材料技术领域,具体涉及一种复合水泥、水泥预制件及其制备方法与应用。

背景技术:

2.水泥作为世界上用量最多的建筑材料,每年有数十亿吨的水泥被生产和制成混凝土应用于工程中。然而在倡导可持续发展的现代社会中,水泥用量的不断增加所带来的一系列环保问题不得不引起人们的关注。在生产水泥的过程中伴随着大量二氧化碳的排放,约占人为二氧化碳排放总量的7%。因此,针对水泥及混凝土应用中的环保问题进行研究是极其需要且非常紧迫的,促进水泥产业更加低碳化、绿色化。

3.针对水泥及混凝土应用中的二氧化碳排放问题,主要有以下方法,提高水泥的利用效率。为降低水泥熟料的用量,一个有效的方法就是用辅助胶凝材料来替代水泥。一般的辅助胶凝材料包括粉煤灰、高炉矿渣和煅烧粘土等活性材料,但在某些情况下石灰石粉等惰性材料也被用作填充材料。另一方面,提高水泥的利用效率的关键在于优化配合比设计,从而增大水泥的水化程度。水泥利用效率的上升有利于提高混凝土的强度等级,减少过剩的材料用量,并且提高复合水泥的耐久度以延长的使用周期。同时,孔隙率是决定胶凝材料强度、渗透性和耐久性等的一个重要参数。通过降低浆体成型的初始水灰比可以减少需要水化产物来填充的粒间空隙,从而得到具有低孔隙率的硬化浆体。

4.迄今为止,基于颗粒紧密堆积理论已开发出多种高强度复合水泥,如高致密水泥基均匀体系(densified with small particles,dsp),活性粉末混凝土(reactive powder concrete,rpc),超高性能混凝土(ultra-high performance concrete,uhpc)等。

5.传统的密实堆积水泥基材料(包括dsp、rpc、uhpc等)的特点是水泥和超细粉体的用量大,体系的堆积密实度高,但水灰比小导致水泥水化不充分,水化程度低。以uhpc为例,其水固比为0.14~0.20,水泥水化程度仅为30%~40%,大部分水泥未能充分水化,仅仅起到填料的作用,水泥使用效率很低。同时传统堆积材料的水泥用量以及超细活性粉体的用量较大,其生产过程中碳排放量很大。

6.因此,需要开发一种复合水泥,利用该复合水泥制得的水泥预制件的抗压强度高。

技术实现要素:

7.为解决现有技术中存在的问题,本发明提供了一种复合水泥,利用该复合水泥制得的水泥预制件的抗压强度高。

8.本发明还提供了上述复合水泥的制备方法。

9.本发明还提供了上述复合水泥的应用。

10.本发明还提供了一种水泥预制件。

11.本发明还提供了上述水泥预制件的制备方法。

12.本发明还提供了上述水泥预制件的应用。

13.本发明第一方面提供了一种复合水泥,所述复合水泥的制备原料为惰性粉体颗粒和水泥熟料颗粒;

14.其中,所述惰性粉体颗粒粒径大于所述水泥熟料颗粒粒径,且所述复合水泥中惰性粉体颗粒的质量分数为35%~75%;

15.所述惰性粉体颗粒包括石灰石粉和石英粉中的至少一种。

16.根据本发明的一些实施方式,所述惰性粉末颗粒还包括硅灰颗粒。

17.根据本发明的一些实施方式,所述硅灰颗粒在所述复合水泥中的质量分数为2%~4%。

18.根据本发明的一些实施方式,所述硅灰颗粒在所述复合水泥中的质量分数为3%~4%。

19.根据本发明的一些实施方式,所述水泥熟料颗粒在所述复合水泥中的质量分数为20%~40%。

20.根据本发明的一些实施方式,所述水泥熟料颗粒在所述复合水泥中的质量分数为25%~40%。

21.根据本发明的一些实施方式,所述水泥熟料颗粒在所述复合水泥中的质量分数为25%~30%。

22.根据本发明的一些实施方式,所述石灰石粉在所述复合水泥中的质量分数为60%~80%。

23.根据本发明的一些实施方式,所述石灰石粉在所述复合水泥中的质量分数为60%~75%。

24.根据本发明的一些实施方式,所述石灰石粉在所述复合水泥中的质量分数为60%~72%。

25.根据本发明的一些实施方式,所述石灰石粉在所述复合水泥中的质量分数为67%~72%。

26.根据本发明的一些实施方式,所述硅灰颗粒的d50为0.1μm~0.2μm。

27.根据本发明的一些实施方式,所述硅灰颗粒的比表面积为25m2/g以上。

28.根据本发明的一些实施方式,所述硅灰颗粒的比表面积为29m2/g以上。

29.根据本发明的一些实施方式,所述硅灰颗粒的比表面积为29m2/g~30m2/g。

30.根据本发明的一些实施方式,所述硅灰与所述水泥塑料颗粒的质量比为2~4:100。

31.根据本发明的一些实施方式,所述硅灰与所述水泥塑料颗粒的质量比为3:100。

32.根据本发明的一些实施方式,所述惰性粉体颗粒的d50为10μm~20μm。

33.根据本发明的一些实施方式,所述水泥熟料颗粒的d50为3μm~5μm。

34.根据本发明的一些实施方式,所述惰性粉体颗粒的d50为10μm~15μm。

35.根据本发明的一些实施方式,所述水泥熟料颗粒的d50为3μm~4μm。

36.根据本发明的一些实施方式,所述复合水泥的水灰比小于0.4。

37.根据本发明的一些实施方式,所述复合水泥的水灰比为0.2~0.35。

38.根据本发明的一些实施方式,所述复合水泥的水灰比为为0.26~0.35。

39.根据本发明的一些实施方式,所述水泥熟料颗粒为硅酸盐水泥熟料颗粒。

40.根据本发明的一些实施方式,所述硅酸盐水泥的等级为42.5。

41.根据本发明的一些实施方式,所述水泥熟料颗粒的比表面积为2.5m2/g以上。

42.根据本发明的一些实施方式,所述水泥熟料颗粒的比表面积为2.6m2/g以上。

43.根据本发明的一些实施方式,所述水泥熟料颗粒的比表面积为2.6m2/g~3.0m2/g。

44.根据本发明的一些实施方式,所述水泥熟料颗粒的比表面积为2.6m2/g~2.7m2/g。

45.根据本发明的一些实施方式,所述复合水泥的比表面积为1.0m2/g以上。

46.根据本发明的一些实施方式,所述复合水泥的比表面积为1.0m2/g~1.5m2/g。

47.根据本发明的一些实施方式,所述复合水泥的比表面积为1.0m2/g~1.1m2/g。

48.本发明第二方面提供了上述复合水泥的制备方法,包括以下步骤:将所述水泥塑料颗粒与所述惰性粉体颗粒混合,即得。

49.本发明第三方面提供了上述复合水泥在制备混凝土材料和/或水泥预制件中的应用。

50.本发明第四方面提供了一种水泥预制件,制备原料包括上述复合水泥。

51.根据本发明的一些实施方式,所述水泥预制件的抗压强度在80mpa以上(水化90天)。

52.根据本发明的一些实施方式,所述水泥预制件的抗压强度在90mpa以上(水化90天)。

53.根据本发明的一些实施方式,所述水泥预制件的抗压强度为80mpa~120mpa(水化90天)。

54.根据本发明的一些实施方式,所述水泥预制件的抗压强度为90mpa~120mpa(水化90天)。

55.根据本发明的一些实施方式,所述水泥预制件的抗折强度在15mpa以上(水化90天)。

56.根据本发明的一些实施方式,所述水泥预制件的抗折强度为15mpa~30mpa(水化90天)。

57.本发明第五方面提供了上述水泥预制件的制备方法,包括以下步骤:

58.将所述惰性粉末颗粒和所述水泥熟料颗粒混合后制成浆料后硬化,即得。

59.根据本发明的一些实施方式,所述浆料的水胶比为0.12~0.15。

60.根据本发明的一些实施方式,所述浆料的水胶比为0.12~0.13。根据本发明的一些实施方式,所述硬化的时间为12h~30h。

61.本发明第六方面提供了上述水泥预制件在制备建筑材料中的应用。

62.反向填充是指较大粒径的石灰石粉等惰性颗粒构成体系的主要部分,形成初始骨架。小粒径的超细硅酸盐水泥颗粒对骨架中的空隙进行填充,进一步提高初始堆积密实度。随着水泥水化反应的进行,生成的水化产物对堆积空隙进行填充。

63.根据本发明至少一种实施方式,具备如下有益效果:

64.本发明的复合水泥中选用惰性粉体(石灰石粉或石英粉)作为复合水泥的骨架,其资源来源广泛。惰性粉体的添加,降低了水泥的用量,有利于节约成本且有效的降低了二氧化碳的排放。

65.本发明的复合水泥中用超细水泥熟料颗粒对大颗粒的填充材料进一步填充,更大

程度地减小颗粒间空隙。相比相关技术中,堆积密实度进一步得到提升。随着空隙更多地被填充,降低了孔隙率和改善了结构的耐久度。

66.本发明的复合水泥在浆体成型时更高的有效水灰比有利于水泥的水化程度提高。水泥水化程度的大幅度提高表明水泥的利用效率大大提升,大大节约了水泥用量。

67.本发明采用反向密实堆积体系构建一了种低成本、低污染和高耐久性的胶凝材料体系。

附图说明

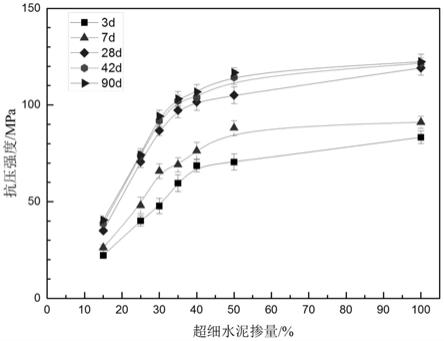

68.图1为本发明实施方式中水泥预制件的抗压强度。

69.图2为本发明实施方式中水泥预制件的抗折强度。

70.图3为本发明实施例2和实施例8中水泥预制件的抗压强度对比图。

71.图4为本发明实施例3和实施例9中水泥预制件的抗压强度对比图。

72.图5为本发明实施例2中水泥预制件初始状态的背散射图像。

73.图6为本发明实施例2中水泥预制件水化90天后的背散射图像。

具体实施方式

74.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

75.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

76.下面详细描述本发明的具体实施例。

77.本发明实施方式中复合水泥的构建方法,包括以下步骤:

78.s1、材料选择:

79.反向填充胶凝体系的原材料中胶凝组分包括大粒径的石灰石粉和小粒径的超细水泥熟料颗粒,同时掺入少量超细的硅灰颗粒(硅灰的粒径为0.15μm)。

80.本发明实施方式中选取与普通水泥细度相当的粉体(石灰石粉或石英粉)作为骨架,选取更细颗粒的超细水泥熟料颗粒作为填充材料,用小粒径的水泥颗粒来填充大粒径的骨架粉体的堆积空隙。骨架粉体和超细水泥熟料颗粒的中值粒径d50分别为14.4μm和3.9μm,两种分体混合构成二元凝胶体系。

81.s2、堆积密实度计算:

82.为了得到密实的堆积结构,使用可压缩堆积模型(cpm)对混合粉体的堆积密实度进行计算。

83.首先需要使用最小需水量法测得单一粉体的堆积密实度,最小需水量法是法国路桥试验中心(lcpc)提出的用以测定粉体颗粒体系的实际堆积密实度的一种方法。试验通过

确定颗粒之间的空隙来确定密实度,而颗粒间空隙的体积则由粉末从固体状态转变成浆体状态瞬间的需水量(称之为“最小需水量”)来确定。试验假设粉末由固体变成浆体的最小需水量恰好能填充颗粒之间的空隙,浆体中不含有空气,即最小需水量体积等于颗粒之间空隙的体积(即vv=vw)。

84.最小需水量法试验方法如下:

85.采用净浆搅拌机,首先将水倒入搅拌锅(如掺减水剂,先将减水剂与水混合),然后将一定质量mb(500g)的某种材料倒入搅拌锅。先慢搅1min,再高速搅拌1min后暂停90s,将叶片、锅边缘和底部的浆体刮下。然后继续在高速状态下搅拌5min,不断尝试直到加入的用水量恰好使拌合物从潮湿的固体(形成球状)变成平坦均匀的浆体。此时加入的拌合水量为最小用水量mw,即稍微减少此用水量只能得到湿润成团的固体。

86.基于最小需水量法测试得到某一种粉体形成平坦均匀的浆体所需的最小需水量(mw),对该粉体的实际堆积密实度进行计算。对于单一粉体,其颗粒的实际堆积密实度为固体体积除以总体积,即:

[0087][0088]

式中,vb—粉体中固体颗粒的体积(cm3);

[0089]vw

—粉体中堆积空隙的体积(cm3);

[0090]

mb—最小需水量法中所用粉体的质量(g);

[0091]mw

—粉体的最小用水量(g);

[0092]

ρ—粉体的密度(g/cm3)。

[0093]

在下式中,沿用了最小需水量的体积等于颗粒之间空隙体积的假设。对于超细水泥熟料颗粒-石灰石粉二元混合体系,其实际堆积密实度为:

[0094][0095]

式中,ρc—二元体系中超细水泥熟料颗粒的密度(g/cm3);

[0096]

ρ

ls

—二元体系中石灰石粉的密度(g/cm3);

[0097]

mc—超细水泥熟料颗粒的质量(g);

[0098]mls

—石灰石粉的质量(g);

[0099]mw

—二元体系所需的最小需水量(g)。

[0100]

将单一粉体的实际堆积密实度代入可压缩堆积模型的计算公式中,可以得到二元体系的堆积密实度随各粉体不同掺量的变化曲线。

[0101]

三元体系中实际堆积密度同样参照与上述方法相同的逻辑进行计算,在此不在赘述。

[0102]

s3、配合比确定:

[0103]

当二元体系中仅存在大粒径的石灰石粉颗粒,体系中还有大量待填充的堆积空隙。随着超细水泥熟料颗粒掺量的增加,小粒径的超细水泥熟料颗粒对石灰石粉的堆积空隙不断填充,二元反向填充体系的堆积密实度随之增大。

[0104]

s4、试件成型及性能测试:

[0105]

本发明实施方式中选用的超细水泥熟料颗粒为唐山北极熊建材有限公司生产的超细水泥(强度等级为42.5,比表面积为2.62m2/g),石灰石粉为湖北荆门顺展钙业有限公司生产的200目石灰石粉(比表面积为0.59m2/g),硅灰为甘肃三远硅材料有限公司生产的微硅灰(d50为:0.15μm;比表面积为29.2m2/g)。

[0106]

实施例1

[0107]

本实施例为一种复合水泥及水泥预制件的制备方法。

[0108]

本实施例的复合水泥的制备原料包括15g的超细水泥熟料颗粒和85g的石灰石粉。

[0109]

本实施例的水泥预制件的制备方法,包括以下步骤:

[0110]

将水泥和石灰石粉在低速状态下混匀,然后加水在高速状态下持续搅拌润湿粉体转变为均匀密实浆体(水胶比为0.127);然后用保鲜膜进行覆盖密封,试件硬化(约24h)后,将试件置于20℃水中养护。

[0111]

实施例2

[0112]

本实施例为一种复合水泥及水泥预制件的制备方法。

[0113]

本实施例的复合水泥的制备原料包括25g的超细水泥熟料颗粒和75g的石灰石粉。

[0114]

本实施例的水泥预制件的制备方法,包括以下步骤:

[0115]

将水泥和石灰石粉在低速状态下混匀,然后加水在高速状态下持续搅拌润湿粉体转变为均匀密实浆体(水胶比为0.120);然后用保鲜膜进行覆盖密封,试件硬化(约24h)后,将试件置于20℃水中养护。

[0116]

实施例3

[0117]

本实施例为一种复合水泥及水泥预制件的制备方法。

[0118]

本实施例的复合水泥的制备原料包括30g的超细水泥熟料颗粒和70g的石灰石粉。

[0119]

本实施例的水泥预制件的制备方法,包括以下步骤:

[0120]

将水泥和石灰石粉在低速状态下混匀,然后加水在高速状态下持续搅拌润湿粉体转变为均匀密实浆体(水胶比为0.120);然后用保鲜膜进行覆盖密封,试件硬化(约24h)后,将试件置于20℃水中养护。

[0121]

实施例4

[0122]

本实施例为一种复合水泥及水泥预制件的制备方法。

[0123]

本实施例的复合水泥的制备原料包括35g的超细水泥熟料颗粒和65g的石灰石粉。

[0124]

本实施例的水泥预制件的制备方法,包括以下步骤:

[0125]

将水泥和石灰石粉在低速状态下混匀,然后加水在高速状态下持续搅拌润湿粉体转变为均匀密实浆体(水胶比为0.123);然后用保鲜膜进行覆盖密封,试件硬化(约24h)后,将试件置于20℃水中养护。

[0126]

实施例5

[0127]

本实施例为一种复合水泥及水泥预制件的制备方法。

[0128]

本实施例的复合水泥的制备原料包括40g的超细水泥熟料颗粒和60g的石灰石粉。

[0129]

本实施例的水泥预制件的制备方法,包括以下步骤:

[0130]

将水泥和石灰石粉在低速状态下混匀,然后加水在高速状态下持续搅拌润湿粉体转变为均匀密实浆体(水胶比为0.124);然后用保鲜膜进行覆盖密封,试件硬化(约24h)后,将试件置于20℃水中养护。

[0131]

实施例6

[0132]

本实施例为一种复合水泥及水泥预制件的制备方法。

[0133]

本实施例的复合水泥的制备原料包括50g的超细水泥熟料颗粒和50g的石灰石粉。

[0134]

本实施例的水泥预制件的制备方法,包括以下步骤:

[0135]

将水泥和石灰石粉在低速状态下混匀,然后加水在高速状态下持续搅拌润湿粉体转变为均匀密实浆体(水胶比为0.129);然后用保鲜膜进行覆盖密封,试件硬化(约24h)后,将试件置于20℃水中养护。

[0136]

实施例7

[0137]

本实施例为一种复合水泥及水泥预制件的制备方法。

[0138]

本实施例的复合水泥的制备原料包括100g的超细水泥熟料颗粒。

[0139]

本实施例的水泥预制件的制备方法,包括以下步骤:

[0140]

将水泥和石灰石粉在低速状态下混匀,然后加水在高速状态下持续搅拌润湿粉体转变为均匀密实浆体(水胶比为0.177);然后用保鲜膜进行覆盖密封,试件硬化(约24h)后,将试件置于20℃水中养护。

[0141]

实施例8

[0142]

本实施例为一种复合水泥及水泥预制件的制备方法。

[0143]

本实施例的复合水泥的制备原料包括25g的超细水泥熟料颗粒、3g的硅灰颗粒和72g的石灰石粉。

[0144]

本实施例的水泥预制件的制备方法,包括以下步骤:

[0145]

将水泥和石灰石粉在低速状态下混匀,然后加水在高速状态下持续搅拌润湿粉体转变为均匀密实浆体(水胶比为0.120);然后用保鲜膜进行覆盖密封,试件硬化(约24h)后,将试件置于20℃水中养护。

[0146]

实施例9

[0147]

本实施例为一种复合水泥及水泥预制件的制备方法。

[0148]

本实施例的复合水泥的制备原料包括30g的超细水泥熟料颗粒、3g的硅灰颗粒和67g的石灰石粉。

[0149]

本实施例的水泥预制件的制备方法,包括以下步骤:

[0150]

将水泥和石灰石粉在低速状态下混匀,然后加水在高速状态下持续搅拌润湿粉体转变为均匀密实浆体(水胶比为0.120);然后用保鲜膜进行覆盖密封,试件硬化(约24h)后,将试件置于20℃水中养护。

[0151]

当超细水泥熟料颗粒的掺量约为25%时,二元体系的堆积密实度达到最大值,石灰石粉之间的堆积空隙被超细水泥熟料颗粒充分填充。当进一步提高超细水泥熟料颗粒的掺量,由于过多的小颗粒产生“松开效应”导致整体的堆积密实度有所降低。

[0152]

本发明实施例1~7中制得的复合水泥的配合比见表1。

[0153]

表1本发明实施例1~7中制得的复合水泥的配合比

[0154]

[0155][0156]

根据最小需水量法对浆体成型用水量进行测试,通过实测的最小用水量反算得出不同超细水泥熟料颗粒掺量时对应的实际堆积密实度,具体测试数据见表1。当体系中超细水泥熟料颗粒含量为25%时,水固比仅为0.12,实际水灰比为0.48。当超细水泥熟料颗粒的掺量增大至30%时,实际水灰比仅为0.4。

[0157]

本发明实施例1~7制得的复合水泥的抗压强度及抗折强度测试结果见图1和图2。从图1和图2中得知:当超细水泥熟料颗粒的掺量低于30%时,二元反向填充体系的强度随着水泥掺量的增加有较大程度提升,呈线性增加的趋势。当水泥掺量继续增加,强度的增长幅度有所减小。对于掺50%超细硅酸盐水泥和100%超细硅酸盐水泥的硬化浆体,两者抗压强度及抗折强度基本相同。在90天龄期时,水泥掺量为50%(实施例6)和100%(实施例7)的硬化浆体的抗压强度分别达到118mpa和120mpa。对于超细硅酸盐水泥含量分别为25%(实施例2)和30%(实施例3)的硬化浆体,两者有着几乎相同的成型水固比(0.12),因此实际的水灰比成为强度发展的决定因素。实施例2的实际成型水灰比为0.48,硬化浆体在3天和90天的抗压强度分别为40.1mpa和74.2mpa。而实施例3对水灰比降低至0.4,硬化浆体在3天和90天的抗压强度分别上升至47.8mpa和94.2mpa。实施例2和实施例3说明了反向胶凝填充体系可以在很少的水泥用量的条件下获得较高的强度。进一步降低水泥用量至15%时,实施例1在90天龄期的强度仅为38.6mpa,过低的水泥掺量无法保证强度的发展。在反向填充胶凝体系中使用的超细水泥熟料颗粒比表面积较大,水化速率加快,因此水泥颗粒粒径的减小使其能够更快地进行水化并在更短的时间内达到更高的水化度。由于所用水泥的细度非常高,平均粒径尺寸(d50)约为4μm,所有浆体在42天之后没有观察到明显的强度增加,这表明已经形成了一个稳定的结构。

[0158]

实施例8、9制得的复合水泥硬化浆体的抗压强度见图3和图4。实例8和实例9分别用3%的硅灰取代了实例2和实例3等质量的石灰石粉,从图3和图4中得知:当用硅灰取代等质量石灰石粉时,浆体的抗压强度得到提升。更细的硅灰颗粒反应生成的水化产物对硬化浆体的孔隙进行填充,进一步提高结构的致密程度。在90天龄期时,水泥含量25%加上3%硅灰组(实施例8)硬化浆体的抗压强度相比于水泥含量为25%(实施例2)的硬化浆体由74.2mpa上升至84.7mpa,水泥含量30%加上3%硅灰组(实施例9)的抗压强度相比于水泥含量为30%(实施例3)由94.2mpa上升至102.6mpa。实验结果表明,用少量的硅灰取代石灰石粉有利于石灰石粉-超细水泥熟料颗粒反向堆积胶凝材料的强度发展。

[0159]

本发明实施例8的孔隙率为15.3%,最可几粒径达到13nm~14nm,均为微小气泡;本发明实施例9的孔隙率为12.8%,最可几孔径达到13nm~14nm,均为微小气泡。

[0160]

图5和图6为实施例2(超细水泥熟料颗粒掺量为25%)在初始状态下和水化90天之后硬化浆体的背散射图像。为观察石灰石粉-超细水泥熟料颗粒的初始堆积状态,取新拌浆

体于容器中终止水化后进行浸渍、抛光,制成背散射试件在电镜下进行观察。实施例2在初始状态下具有最高的堆积密度。如图3所示,小部分超细硅酸盐水泥颗粒(upc,最亮的颗粒)均匀分布在大颗粒的石灰石粉颗粒(ls,灰色的颗粒)之间,对颗粒之间的间隙进行填充。其中,还有一部分堆积空隙(intergranular space,最暗的部分),在初始状态下充满拌合水。随着水化的进行,水泥熟料与水接触生成外部水化产物,逐渐占据水的空间。经过90天龄期的持续水化之后,颗粒的堆积空隙几乎被水化产物填满,只剩下少量的毛细孔(cp),如图4)所示。在反向填充胶凝材料中,初始状态下水泥颗粒均匀的填充在石灰石粉颗粒的间隙中,并通过不断地水化生成水化产物来填充空隙并把水泥颗粒和石灰粉颗粒粘结在一起,从而形成致密的微观结构。

[0161]

本发明的复合水泥的原材料选取与普通水泥细度相当的粉体(例如石灰石粉和/或硅灰)作为骨架,选取更细颗粒的超细水泥熟料颗粒作为填充材料,用小粒径的水泥颗粒来填充大粒径的石灰石粉颗粒的堆积空隙。石灰石粉和超细水泥熟料颗粒的中值粒径d50分别为14.4μm和3.9μm。通过超细水泥熟料颗粒水化产生的水化产物将石灰石粉颗粒粘结在一起,从而得到密实的结构。

[0162]

本发明实施例中为了得到更加密实的堆积结构,对混合粉体的颗粒粒径进行优化。对于混合粉体堆积的密实程度,用堆积密实度来进行表征。不同粒径混合颗粒的堆积密实度用可压缩堆积模型(cpm)进行计算,得出不同粉体在最密实堆积状态下的最适宜比例。

[0163]

本发明实施例中根据堆积密实度与用水量之间的关系,得出试件成型时的水胶比。计算得出的用水量的体积应与密实堆积下粉体间空隙的体积相同,拌和水恰好填充满粉体之间的空隙。随后在水化反应过程中生成的水化产物占据水的空间,孔隙率得到降低,耐久性提升。

[0164]

综上所述,本发明的复合水泥通过降低水泥熟料的用量,从而降低生产中二氧化碳的排放;通过改变粗细颗粒的比例从而对体系的颗粒堆积进行优化,提高了体系的堆积密实度,降低了体系初始的颗粒间距;利用惰性粉体材料在水泥塑料颗粒形成堆积体系的主体部分,超细颗粒填充水泥颗粒间空隙,提高了体系的堆积密实度。

[0165]

石灰石粉的价格为180元/吨,而水泥的价格为600元/吨,硅灰的价格为850元/吨。单方混凝土中胶凝材料的用量约为400千克,当用50%的石灰石粉替代等质量的水泥时,可降低的成本为168元,凝胶材料费用降低比例为35%。

[0166]

上面结合具体实施方式对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1