一种甲烷蒸汽重整制氢耦合氢能利用系统及其工艺

1.本发明属于太阳能制氢技术领域,具体涉及一种甲烷蒸汽重整制氢耦合氢能利用系统及其工艺。

背景技术:

2.当前人类建立在以消耗煤炭、石油、天然气为主的不可再生能源基础之上的经济发展模式,导致了日益突出的环境污染和温室效应问题。随着国家政策的出台,发展太阳能、风能、水能、生物质能等绿色能源技术研究成为世界各国高度关注的课题。氢气作为一种具有极高的能量密度和绿色洁净的二次能源,可作为存储废弃(弃风、弃光、弃水)能源并推动由传统化石能源向绿色能源转变的清洁能源,其能量密度(140mj/kg)是石油的3倍、煤炭的4.5倍,被视为未来能源革命的颠覆性技术方向。随着我国利用可再生能源制氢的技术水平与能力大幅提高,氢能利用的技术水平也不断提高。较为常见的有:将氢气作为燃料掺混到天然气管路中,实现大范围的民用输气燃烧;建设加氢站,提供氢燃料汽车的供气需求;将氢气用于化工行业,合成所需的化工产品,例如合成甲醇燃料等。

3.氢能高效利用的所涉及的“制-储-运-加”一体化是整个产业中的重要一环。全球已建和在建加氢站586座,中国已经建成61座,投入运营52座。为了鼓励加氢站建设,我国多地方政府出台了加氢站补贴细则,从加氢站审批、建设、财政等多方面支持加氢站在本地的建设。此外,国家相关能源企业加入也会推动氢能相关技术的发展,中国石化将成立氢能公司,致力于氢能技术研发以及基础设施网络建设,引入国际领先的氢能企业作为战略投资者,联合打造氢能产业链和氢能经济生态圈,建立氢能制-储-运-加一体化供应链。

4.目前工业上常用的制氢工艺就是甲烷蒸汽重整制氢技术。通过利用太阳能的辐射能量使得甲烷和水蒸气产生高温热化学可逆反应,实现氢气的制取。本发明一方面在保证稳定氢气制取的过程同时,减少了对化石能源和电力的依赖性,进一步优化设计了太阳能甲烷蒸汽重整制氢系统,为提高系统氢气产率奠定良好的基础;另一方面,制取得到的氢气,可以通过物理、化学方法贮存,增加了实际应用的便捷性。另外,反应过程产生的二氧化碳可以收集到储罐用作其他用途。最后,通过集热式抛物面结构光伏发电产生的电能可供电网,进一步提高了能量利用效率。

技术实现要素:

5.为解决上述问题,本发明的目的在于提供一种甲烷蒸汽重整制氢耦合氢能利用系统及其工艺。

6.为达到上述目的,提出以下技术方案:

7.一种甲烷蒸汽重整制氢耦合氢能利用系统,包括甲烷蒸汽重整制氢模块和光伏发电储能模块,光伏发电储能模块与甲烷蒸汽重整制氢模块连接,为甲烷蒸汽重整制氢模块提供热能,甲烷蒸汽重整制氢模块将热能转化为化学能,甲烷蒸汽重整制氢模块包括甲烷储气罐、第一热交换器、第二热交换器、催化床渗透膜反应器、气体分离器和冷凝换热器,催

化床渗透膜反应器的顶部与气体分离器连接,气体分离器的底部与冷凝换热器连接,冷凝换热器依次连接第一热交换器和第二热交换器,第二热交换器与催化床渗透膜反应器连接构成循环回路,甲烷储气罐与第一热交换器和第二热交换器之间的管路连接汇合成一管路,第一热交换器和第二热交换器与光伏发电储能模块循环连接,光伏发电储能模块提供循环换热。

8.进一步地,所述的光伏发电储能模块包括低温熔融盐储存罐、光伏光热集热器和高温熔融盐储液罐,低温熔融盐储存罐的入口与第一热交换器的热源出口连接,出口与光伏光热集热器连接,光伏光热集热器与高温熔融盐储液罐连接,高温熔融盐储液罐的出口与第二热交换器的热源入口连接,第二热交换器的热源出口与第一热交换器的热源入口连接,构成循环回路,将太阳能转化为热能。

9.进一步地,冷凝换热器与第一热交换器之间的管路上还设有储液罐,储液罐用于储存经过冷凝换热器冷凝后的水。

10.进一步地,催化床渗透膜反应器的底部连接有co2气体储存罐,气体分离器的侧线出口连接有氢气储存装置。

11.进一步地,光伏光热集热器与变压器连接,变压器连接输电线路,第一热交换器与低温熔融盐储存罐之间设有第二液体泵。

12.进一步地,甲烷储气罐的连接管路上设有第二电磁控制阀,储液罐与第一热交换器之间的管路上设有第一电磁控制阀和第一液体泵。

13.进一步地,催化床渗透膜反应器与co2气体储存罐连接的管路上设有第二截止阀,催化床渗透膜反应器与气体分离器连接的管路上设有第一截止阀。

14.一种甲烷蒸汽重整制氢耦合氢能利用工艺,包括如下步骤:

15.1)低温熔融盐储存罐中的熔融盐通过光伏光热集热器加热后进入高温熔融盐储液罐,高温熔融盐储液罐中的熔融盐依次经过第二热交换器和第一热交换器,作为热介质对经过第一热交换器和第二热交换器中的工质进行加热,换热后流回至低温熔融盐储存罐中,低温熔融盐储存罐中的熔融盐在进行循环加热,光伏光热集热器储存的多余的光能通过变压器变压后输入输电线路;

16.2)储液罐中的水进入第一热交换器中,与熔融盐换热,甲烷储气罐中的甲烷与经过第一换热器换热后形成的不饱和水蒸汽混合,经过第二热交换器进一步加热成为过热混合气体,再进入催化床渗透膜反应器中;

17.3)甲烷和水蒸汽的过热混合气体进入催化床渗透膜反应器进行化学反应,催化床渗透膜反应器中放置有镍基催化剂,反应得到的产物通过氢气渗透膜进入气体分离器中分离,分离得到的氢气,进入氢气储存装置进行储存,分离得到的水蒸汽经过冷凝换热器冷凝后进入储液罐参与循环,催化床渗透膜反应器中反应产生的co2进入co2气体储存罐中。

18.进一步地,高温熔融盐储液罐中的熔融盐为质量分数为53%硝酸钾、质量分数为40%的亚硝酸钠和质量分数为7%硝酸钠的混合物,出口温度为480~565℃,第二热交换器中的熔融盐的温度为 450~544℃。

19.进一步地,进入第一热交换器中的水蒸汽的质量流率为 0~2.5kg/h,甲烷的质量流率为0.3~1.3kg/h。

20.催化床渗透膜反应器中发生的化学反应如下所示,

[0021][0022][0023]

其中,化学反应方程(1)式为主反应方程式,反应为可逆反应,正向反应吸热反应,逆向反应为放热反应,整个反应过程焓变为206 kj/mol。化学反应方程(2)式为副反应方程式,正向反应放热反应,逆向反应为吸热反应,整个反应过程焓变为41kj/mol。由于主反应为吸热反应,副反应为放热反应,整个化学反应过程的焓变为165 kj/mol。

[0024]

氢气储存装置中的氢气的用途分别为通过氢气运输车运输到加氢站;通过物理方法低温液化储存在液化氢气储存罐中;通过城市燃气管路,加入一定比例的氢气作为清洁燃料输送到民用终端。

[0025]

本发明的有益效果在于:

[0026]

1)运用了三元熔融盐储热工质和回热器装置用来改善光热储能系统,提升太阳能甲烷蒸汽重整制氢的反应温度和保障了系统能量转化的稳定性,为提高制氢转化率奠定基础。

[0027]

2)反应所需要的温度条件通过光热储能循环系统获得,大大提高了清洁能源利用率,环保洁净无污染,此外,抛物面结构集成了光伏发电功能,进一步提高了太阳辐射能的利用率,实现了光热和光伏能量综合利用。

[0028]

3)相较于传统的未加入氢渗透膜的催化床反应器,加入氢渗透膜的催化床反应器更进一步提高了化学反应速率,降低了系统能量转化过程中的损失,也有利于反应产物的分离,减少氢气产物中的杂质。

附图说明

[0029]

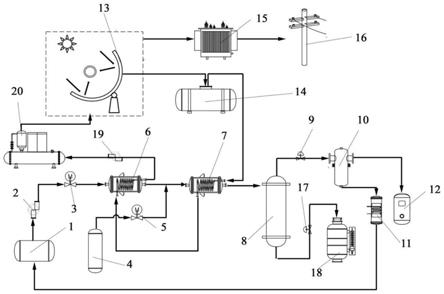

图1为本发明的流程示意图;

[0030]

图2为本发明的催化床氢渗透膜反应器的结构示意图;

[0031]

图3为本发明的甲烷转化率和氢气生成率的对比图。

[0032]

图中:1-储液罐;2-第一液体泵;3-第一电磁控制阀;4-甲烷储气罐; 5-第二电磁控制阀;6-第一热交换器;7-第二热交换器;8-催化床渗透膜反应器;9-第一截止阀;10气体分离器;11-冷凝换热器;12-氢气储存装置;13-光伏光热集热器;14-高温熔融盐储液罐;15-变压器; 16-输电线路;17-第二截止阀;18-co2气体储存罐;19-第二液体泵; 20-低温熔融盐储存罐。

具体实施方式

[0033]

下面结合说明书附图和实施例对本发明做进一步地说明,但本发明的保护范围并不仅限于此。

[0034]

如图1所示,一种甲烷蒸汽重整制氢耦合氢能利用系统,包括储液罐1、甲烷储气罐4、第一热交换器6、第二热交换器7、催化床渗透膜反应器8、气体分离器10、冷凝换热器11、氢气储存装置12、光伏光热集热器13、高温熔融盐储液罐14、变压器15、输电线路16、co2气体储存罐18和低温熔融盐储存罐20;催化床渗透膜反应器8 的顶部与气体分离器10连接,气体分离器10的底部与冷凝换热器11连接,冷凝换热器11依次连接储液罐1、第一热交换器

6和第二热交换器7,第二热交换器7与催化床渗透膜反应器8连接构成循环回路,甲烷储气罐4与第一热交换器6和第二热交换器7之间的管路连接汇合成一管路,第一热交换器6和第二热交换器7之间循环连接,低温熔融盐储存罐20的入口与第一热交换器6连接,出口与光伏光热集热器13连接,光伏光热集热器13与高温熔融盐储液罐14连接,高温熔融盐储液罐14的出口与第二热交换器7连接,构成循环回路,将太阳能转化为热能,催化床渗透膜反应器8的底部连接有co2气体储存罐18,气体分离器10的侧线出口连接有氢气储存装置12,光伏光热集热器13与变压器15连接,变压器15连接输电线路16,第一热交换器6与低温熔融盐储存罐20之间设有第二液体泵19,甲烷储气罐4的连接管路上设有第二电磁控制阀5,储液罐1与第一热交换器6之间的管路上设有第一电磁控制阀3第一液体泵2,催化床渗透膜反应器8与co2气体储存罐18连接的管路上设有第二截止阀17,催化床渗透膜反应器8与气体分离器10连接的管路上设有第一截止阀9。

[0035]

如图2所示,催化床渗透膜反应器8主要由反应气入口、氢气出口、氢渗透膜、二氧化碳出口和镍基催化剂组成,高温的甲烷和水蒸气混合物通过反应气入口进入,经过氢渗透膜,在镍基催化剂所形成的催化剂床上发生剧烈的化学反应,生成氢气和二氧化碳以及少部分附带产物,由于氢渗透膜的存在,提高了氢气的渗透率,其中也会掺杂少量高温高压水蒸汽,氢渗透膜的渗透系数、反应温度和氢气扩散速率决定了流出的氢气流量,氢气通过氢气出口流出,二氧化碳产物则通过底部二氧化碳出口排出。

[0036]

一种甲烷蒸汽重整制氢耦合氢能利用工艺,包括如下步骤:

[0037]

1)低温熔融盐储存罐20中的熔融盐混合物的温度为290℃~400℃,通过光伏光热集热器13加热后进入高温熔融盐储液罐14,高温熔融盐储液罐14中的熔融盐混合物的温度为550℃,高温熔融盐储液罐14中的熔融盐依次经过第二热交换器7和第一热交换器6,作为热介质对经过第一热交换器6和第二热交换器7中的工质进行加热,换热后流回至低温熔融盐储存罐20中,低温熔融盐储存罐20中的熔融盐在进行循环加热,光伏光热集热器13储存的多余的光能通过变压器15变压后输入输电线路16,整个循环过程中,熔融盐混合物的质量流率为1200~1800kg/h,熔融盐混合物为质量分数为53%硝酸钾和质量分数为40%亚硝酸钠以及质量分数为7%硝酸钠的混合物。

[0038]

2)开启第一液体泵2和第一电磁控制阀3,储液罐1中的水进入第一热交换器6中,与熔融盐换热,甲烷储气罐4中的甲烷与经过第一热交换器6换热后形成的不饱和水蒸汽混合,经过第二热交换器 7进一步加热成为过热混合气体,再进入催化床渗透膜反应器8中,该过程的水蒸气质量流率为0.5~2.5kg/h,甲烷的质量流率为0.3~1.3 kg/h,为了保证较高的制氢转化效率,进入反应器的混合物(甲烷和水蒸气)的进口温度控制在420℃~550℃。

[0039]

3)甲烷和水蒸汽的过热混合气体进入催化床渗透膜反应器8进行化学反应,催化床渗透膜反应器8中放置有镍基催化剂,反应得到的产物通过氢气渗透膜进入气体分离器10中分离,分离得到的氢气,进入氢气储存装置12进行储存,分离得到的水蒸汽经过冷凝换热器 11冷凝后进入储液罐1参与循环,催化床渗透膜反应器8中反应产生的co2进入co2气体储存罐18中,镍基催化剂的化学表达式 ni(10%)pt(3%)/cezr-laox,催化剂床的材料为sic泡沫多孔材料,选用合适的催化剂和反应器材料能够有效地避免在反应器中形成焦炭,从而提高化学反应转化效率。

[0040]

甲烷转化率x

ch4

和制氢转化率y

h2

作为重要的评估指标,其相应的计算表达式如下:其中,为进口甲烷摩尔质量,单位mol;为出口甲烷摩尔质量,单位mol;为氢渗透膜产出的氢气摩尔质量,单位mol。

[0041]

制氢系统甲烷转化率与氢气生成率随着第二热交换器7处的熔融盐进口温度变化的实验和模拟结果图如图3所示,当水蒸气质量流率为2.3kg/h,水蒸气与甲烷含碳的摩尔质量比值(s/c)为3.3mol/mol 时,随着进口熔融盐温度的逐渐升高(从450℃增加到544℃),甲烷转化率逐渐增加,氢气的生成率也逐渐增加,在温度为544℃时,达到最大值,此时的甲烷转化率为64.8%(实验值)、63.37%(模拟值);氢气的生成率为3.26m3/h(实验值)、3.25m3/h(模拟值)。通过分析验证,得到实验和模拟结果的一致性,验证了该模型的正确性,为后续进一步参数化研究本发明的一种甲烷蒸汽重整制氢耦合氢能利用系统提供有利条件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1