一种水化烧结制备花岗岩基玻璃固化体的方法

1.本发明涉及高放废物固化领域,具体涉及一种水化烧结制备花岗岩基玻璃固化体的方法。

背景技术:

2.乏燃料后处理产生大量高放废物,对其及时高效的处理是最为关键和重要的事情,高放废物的正确处理也可促进核能的进一步发展。我国采用trpo全分离工艺流程对高放废物中的超铀元素进行回收,但会产生一种残留镧系锕系元素和裂片产物的流程尾端废物。考虑到玻璃固化体对放射性废物较大的包容量以及可同时固化高放废物全部组分的特点,因此玻璃固化成为组分复杂的高放废物较为理想的处理方式。国内外对于玻璃固化体的制备,通常采用较高温度下的熔融以及冷却形成。花岗岩以sio2、al2o3和fe2o3等为主要组分。其中sio2和al2o3可以提供玻璃结构的组成成分,而fe2o3对固化体的物理化学性能有提升作用。但传统烧结方式制备出来的固化体,并不能确保完全玻璃化,会有部分陶瓷相结晶出来,特别是铝硅酸盐玻璃固化体。因此需要开发一种能够将花岗岩制备成为玻璃固化体的方法。

技术实现要素:

3.本发明针对上述问题,提出了一种水化烧结制备花岗岩基玻璃固化体的方法。

4.本发明采取的技术方案如下:

5.一种水化烧结制备花岗岩基玻璃固化体的方法,包括以下步骤:

6.1)对花岗岩进行预处理,得到花岗岩粉体;将花岗岩粉体与锕系废物粉体混合,加入无水乙醇后研磨,得到混合物;

7.2)对混合物进行干燥,得到干燥的混合粉体;

8.3)在混合粉体中加入去离子水,用胶体磨研磨设定时间,得到水基浆料;

9.4)利用磁力搅拌器持续对水基浆料进行搅拌,将马弗炉内的温度升温至烧结温度,通过蠕动泵定速的将混合均匀的水基浆料传送至马弗炉中烧结,输送完成后,马弗炉进行保温,然后冷却得到花岗岩基玻璃固化体。

10.锕系废物为高放废物分离嬗变工艺流程中产生的,并作为高放废物毒性的主要载体。花岗岩是一种由石英、长石、云母、钛铁矿等矿物组成的天然岩石,部分放射性元素可赋存于其中的矿物,比如锆石。其地质年龄依然处于上亿年,拥有优良的物理和化学性能,因此花岗岩具有固化放射性废物的潜力。本技术的花岗岩采用的是青海省北祁连山牛心山变质杂岩中札麻什河地区的片麻状花岗岩。

11.通过水化的方式进行烧结,相对其他传统的烧结的方法其保温时间更短(即缩短烧结时间);保持搅拌动作且定速输送至水化烧结装置,这样设置能够使得制得的固化体致密度较好,密度较大,固化体内空隙较少,这样就有利于长期的处置。本技术以水化烧结的方式制备花岗岩基玻璃固化体,具有工艺过程简单、节能环保、安全可靠等特点,所得的花

岗岩基玻璃固化体基质均匀,机械性能优良。本技术的固化方法具有良好的工业应用前景。

12.于本发明其中一实施例中,磁力搅拌器在25~30℃下对水基浆料进行搅拌。

13.于本发明其中一实施例中,花岗岩进行预处理的步骤为:

14.将花岗岩岩块破碎为1~3cm的小岩块;

15.用无水乙醇清洗1~3次,每次持续10~15s;

16.用无水乙醇进行超声波清洗1~3次;

17.在105℃烘箱里干燥2~12h;

18.将干燥后的小岩块用高速万能粉碎机粉碎,得到花岗岩粉体。

19.于本发明其中一实施例中,花岗岩粉体和锕系废物粉体的质量比为(2~8):1。

20.于本发明其中一实施例中,胶体磨的研磨时间为6~48h,研磨后水基浆料中粒径所在范围为0.1~100μm。

21.于本发明其中一实施例中,磁力搅拌器的搅拌速率保持在2000-2400rpm。

22.于本发明其中一实施例中,所述的蠕动泵转速为0.1~100rpm,流速为0.0048~36ml/min。

23.于本发明其中一实施例中,所述烧结温度为1000~1500℃,具体可为1100~1300℃。所述保温时间可为3~8h,具体可为4~8h。

24.于本发明其中一实施例中,所述马弗炉包括:

25.炉体,顶面具有通孔;

26.升降元件,安装在炉体的顶面;

27.安装架,固定在升降元件的升降杆上;

28.连接管,固定在安装架上,与所述通孔相对应,连接管用于与水基浆料的输送管连接;

29.转动架,转动安装在炉体的顶面,转动架具有多个支架,每个支架上安装有具有贯穿孔的保护盘;以及

30.转动电机,驱动转动架转动,使其中一个保护盘的贯穿孔与炉体的通孔相对应;

31.所述保护盘的底壁和外侧壁为隔热材质,保护盘的内部具有环形的安装腔,安装腔内安装有吸热介质,所述连接管插入贯穿孔中。

32.工作时,水基浆料通过连接管流入炉体内进行水化烧结操作,因为烧结温度较高,通过设置保护盘能够吸收连接管侧壁的热量,保护连接管以及防止连接管内的水基浆料温度过高。

33.通过设置升降元件、转动架和转动电机,能够在保护盘长时间工作后切换新的保护盘,具体为:蠕动泵暂时停止工作,升降元件的升降杆上升,通过安装架带动连接管脱离保护盘,转动电机工作,使新的保护盘转移至连接管的下方,升降元件的升降杆下降,使连接管插入新的保护盘的贯穿孔中,蠕动泵恢复工作。

34.于本发明其中一实施例中,所述贯穿孔具有限位台阶,限位台阶将贯穿孔的侧壁分为位于上部的传热侧壁和位于下部的隔热侧壁,连接管的下端安装有锥状的隔热出料头,所述连接管插入贯穿孔中,且与传热侧壁抵靠,所述隔热出料头伸入隔热侧壁形成的空间中;

35.马弗炉还包括嵌装在传热侧壁上的温度传感器。

36.形成隔热侧壁的材料也为隔热材质,实际运用时,隔热材质本技术并不特别限定,可以采用现有的隔热材质。贯穿孔的传热侧壁和隔热侧壁的设计,结合隔热出料头,能够使炉体内的热量尽可能少的传递至连接管内。通过设置温度传感器可以准确评估是否需要旋转更换新的保护盘,即当温度传感器的温度达到设定值后,进行更换保护盘的动作。旋转更换后,原来的保护盘会缓慢降温,降温后可以重新具有保护功能。

37.于本发明其中一实施例中,为了尽可能防止热量传递给保护盘,炉体的上侧壁具有隔热层。

38.本发明的有益效果是:本技术以水化烧结的方式制备花岗岩基玻璃固化体,具有工艺过程简单、节能环保、安全可靠等特点,所得的花岗岩基玻璃固化体基质均匀,机械性能优良。本技术的固化方法具有良好的工业应用前景。

附图说明:

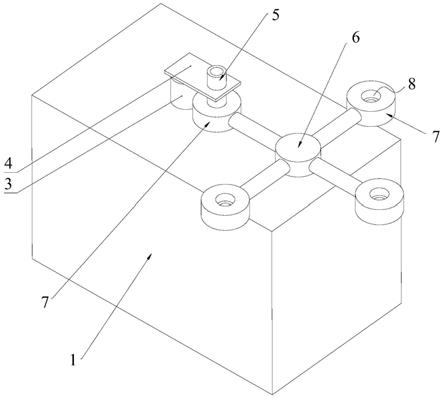

39.图1是实施例3马弗炉的示意图;

40.图2是炉体的示意图;

41.图3是保护盘的示意图;

42.图4是连接管的示意图。

43.图中各附图标记为:

44.1、炉体;2、通孔;3、升降元件;4、安装架;5、连接管;6、转动架;7、保护盘;8、贯穿孔;9、限位台阶;10、传热侧壁;11、隔热侧壁;12、隔热出料头。

具体实施方式:

45.下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。

46.下述实施例中的实验方法,如无特殊说明,均为常规方法。

47.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

48.下述实施例中,所用干燥处理装置为高温理化箱,型号为pcd-2000,购买自上海琅玗实验设备有限公司。

49.下述实施例中,所用胶体磨型号为jm-l50,购买自温州龙湾永兴华威机械厂。

50.下述实施例中,所用蠕动泵型号为bw100,购买自保定创锐泵业有限公司。

51.下述实施例中,所用磁力搅拌器型号为85-2b,购买自江苏金怡仪器科技有限公司。

52.下述实例中,所用粉碎机为泰斯特高速万能粉碎机中草药粉碎研磨机,型号为fw100,购买自上海析域仪器设备有限责任公司。

53.下述实例中,采用nd2o3模拟三价锕系废物,所用nd2o3粉体购买自上海阿拉丁生化科技股份有限公司。

54.下述实例中,采用ceo2模拟四价锕系废物,所用ceo2粉体购买自上海阿拉丁生化科技股份有限公司。

55.下述实例中,所用花岗岩人工采自青海省北祁连山牛心山变质杂岩中札麻什河地区的片麻状花岗岩。

56.下述实例中,所用无水乙醇购买自成都金山化学试剂铀酰公司。

57.实施例1

58.本实施例中,用nd2o3模拟三价锕系废物,本实施例公开了一种水化烧结制备花岗岩基玻璃固化体的方法,包括以下步骤:

59.(1)将花岗岩粉体与锕系废物粉体混合(质量比71:29),加入无水乙醇后研磨,得到混合物;

60.(2)对混合物在105℃下进行干燥2~12h,得到干燥的混合粉体;

61.(3)在混合粉体中加入去离子水,用胶体磨充分研磨12h得到得到水基浆料;

62.(4)利用磁力搅拌器在30℃下持续对水基浆料进行搅拌(搅拌速度2000rpm),将马弗炉内的温度由室温升温至烧结温度1500℃,通过蠕动泵定速(10ml/min)的将混合均匀的水基浆料传送至马弗炉中烧结,输送完成后,马弗炉进行保温1h,然后自然冷却得到花岗岩基玻璃固化体。

63.经测试,制得的花岗岩基玻璃固化体的密度为3.20g/cm3,维氏硬度为8.33gpa。

64.本实施例的花岗岩粉体通过预处理得到,预处理的步骤为:

65.将花岗岩岩块破碎为1~3cm的小岩块;

66.用无水乙醇清洗3次,每次持续10~15s;

67.用无水乙醇进行超声波清洗3次;

68.在105℃烘箱里干燥2~12h;

69.将干燥后的小岩块用高速万能粉碎机粉碎,得到花岗岩粉体。

70.实施例2

71.本实施例中,用ceo2模拟四价锕系废物。本实施例公开了本实施例中,用ceo2模拟四价锕系废物,本实施例公开了一种水化烧结制备花岗岩基玻璃固化体的方法,包括以下步骤:

72.(1)将花岗岩粉体与锕系废物粉体混合(质量比17:3),加入无水乙醇后研磨,得到混合物;本实施例的花岗岩粉体制备方法与实施例1相同。

73.(2)对混合物在105℃下进行干燥2~12h,得到干燥的混合粉体;

74.(3)在混合粉体中加入去离子水,用胶体磨充分研磨12h得到得到水基浆料;

75.(4)利用磁力搅拌器在30℃下持续对水基浆料进行搅拌(搅拌速度2000rpm),将马弗炉内的温度由室温升温至烧结温度1500℃,通过蠕动泵定速(10ml/min)的将混合均匀的水基浆料传送至马弗炉中烧结,输送完成后,马弗炉进行保温1h,然后自然冷却得到花岗岩基玻璃固化体。

76.经测试,制得的花岗岩基玻璃固化体的密度为2.87g/cm3,维氏硬度为7.19gpa。

77.实施例3

78.本实施例公开了一种定制的马弗炉,可以运用于实施例1和实施例2,如图1、2、3和4所示,该马弗炉包括:

79.炉体1,顶面具有通孔2;

80.升降元件3,安装在炉体1的顶面;

81.安装架4,固定在升降元件3的升降杆上;

82.连接管5,固定在安装架4上,与通孔2相对应,连接管5用于与水基浆料的输送管连

接;

83.转动架6,转动安装在炉体1的顶面,转动架6具有多个支架,每个支架上安装有具有贯穿孔8的保护盘7;以及

84.转动电机(图中省略未画出),驱动转动架6转动,使其中一个保护盘7的贯穿孔8与炉体1的通孔2相对应;

85.保护盘7的底壁和外侧壁为隔热材质,保护盘7的内部具有环形的安装腔,安装腔内安装有吸热介质,连接管5插入贯穿孔8中。

86.工作时,水基浆料通过连接管5流入炉体1内进行水化烧结操作,因为烧结温度较高,通过设置保护盘7能够吸收连接管5侧壁的热量,保护连接管5以及防止连接管5内的水基浆料温度过高。

87.通过设置升降元件3、转动架6和转动电机,能够在保护盘7长时间工作后切换新的保护盘7,具体为:蠕动泵暂时停止工作,升降元件3的升降杆上升,通过安装架4带动连接管5脱离保护盘7,转动电机工作,使新的保护盘7转移至连接管5的下方,升降元件3的升降杆下降,使连接管5插入新的保护盘7的贯穿孔8中,蠕动泵恢复工作。

88.如图3和4所示,于本实施例中,贯穿孔8具有限位台阶9,限位台阶9将贯穿孔8的侧壁分为位于上部的传热侧壁10和位于下部的隔热侧壁11,连接管5的下端安装有锥状的隔热出料头12,连接管5插入贯穿孔8中,且与传热侧壁10抵靠,隔热出料头12伸入隔热侧壁11形成的空间中;

89.马弗炉还包括嵌装在传热侧壁10上的温度传感器(图中省略未示出)。

90.形成隔热侧壁11的材料也为隔热材质,实际运用时,隔热材质本技术并不特别限定,可以采用现有的隔热材质。贯穿孔8的传热侧壁10和隔热侧壁11的设计,结合隔热出料头12,能够使炉体1内的热量尽可能少的传递至连接管5内。通过设置温度传感器可以准确评估是否需要旋转更换新的保护盘7,即当温度传感器的温度达到设定值后,进行更换保护盘7的动作。旋转更换后,原来的保护盘7会缓慢降温,降温后可以重新具有保护功能。

91.实际运用时,为了尽可能防止热量传递给保护盘7,炉体1的上侧壁具有隔热层。

92.以上所述仅为本发明的优选实施例,并非因此即限制本发明的专利保护范围,凡是运用本发明说明书及附图内容所作的等效结构变换,直接或间接运用在其他相关的技术领域,均同理包括在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1