一种次氯酸钙生产线的制作方法

1.本实用新型涉及次氯酸钙生产装置术领域,具体涉及一种次氯酸钙生产线。

背景技术:

2.周知,次氯酸钙生产时,目前的生产方式是通过氢氧化钙与氯气混合,使其反应得到次氯酸钙,但是通过此种方式方法得到的次氯酸钙中的氯的含量较低,无法达到较高的工业水平。本技术人为提高次氯酸钙中的氯的含量,其通过钠法生产工艺实现次氯酸钙的生产,钠法的反应机理通过化学式表示如下:

3.2h2o +2cl2= 2hclo+ 2hcl

4.2ca(oh)2 + 2hclo + 2hcl = ca(clo)2 + cacl2 + 4h2o

5.2naoh + hclo+ hcl=naclo+nacl+2h2o

6.cacl2 + 2naclo= ca(clo)2+2nacl

7.在此过程中需经过氢氧化钙与氯气结合进行反应,经过氢氧化钠与氯气结合后进行反应,然后再通过两个分别反应后的化合物实现氯化钙与次氯酸钠的再次反应得到含氯较高的次氯酸钙。

8.针对以上所述的技术问题,目前实现以上步骤是通过人为多步骤操作,步骤繁琐,操作过程中存在较多的安全隐患且各化学组分在外界暴漏状态下会导致物料纯度降低或者杂质过多;针对以上弊端,非常有必要设计次氯酸钙生产线,其通过对生产设备整体连接结构进行改善,以提高较高纯度或者含氯量较高的次氯酸钙。

技术实现要素:

9.鉴与现有技术上的缺点,本技术人研发了一种次氯酸钙生产线,其通过将各种反应釜连接,通过各种化学反应相结合,实现将各种物料提取进行密封状态下的化学反应。

10.一种次氯酸钙生产线,其包括一个二级平台,所述的二级平台上设置有至少三个反应釜;所述的反应釜包括钠反应釜和钙反应釜以及综合反应釜,所述的钠反应釜和钙反应釜的底部出料口上分别连接有一个离心机;所述的两个离心机中,对应钠反应釜的离心机上通过供液管和配料池连接,对应钙反应釜的离心机上通过物料输送装置和配料池连接;所述的配料池和末端设置的综合反应釜连接实现成品次氯酸钙的最终反应成型。

11.所述的钠反应釜和钙反应釜上皆设置有供料口和供液口,反应釜顶部设置有驱动电机,通过驱动电机驱动内部搅拌装置实现物料搅拌。

12.所述的搅拌装置包括竖向设置的驱动轴,驱动轴上设置有螺旋搅拌叶片和底部弧状搅拌叶片配合实现物料螺旋搅动。

13.所述的驱动轴上自上而下设置有多排固定轴,上下相邻的固定轴之间设置有螺旋状设置的搅拌叶片,所述的搅拌叶至少为两组设置;述的搅拌叶片之间以驱动轴线为中心线均布设置。

14.所述的驱动轴的底部设置有下固定轴,下固定轴的下部设置有底部搅拌部,通过

底部搅拌部实现底部物料搅动。

15.所述的反应釜的外围设置有支撑部,所述的支撑部的底部设置有称重模块,所述的反应釜外围的二级平台上设置有支撑底座,通过支撑底座实现称重模块的固定。

16.本实用新型的有益效果为:本实用新型采用以上结构设置,其通过在二级平台上设置至少三个反应釜并通过称重模块支撑可实现精准供料;在钠反应釜和钙反应釜的底部出料口上分别连接有一个离心机,两个离心机中,对应钠反应釜的离心机上通过供液管和配料池连接,对应钙反应釜的离心机上通过物料输送装置和配料池连接;通过配液池与末端设置的综合反应釜连接实现成品次氯酸钙的最终反应成型。本设备结构设计合理,可实现较高纯度以及氯含量较高的次氯酸钙成品的取得,是一种理想的次氯酸钙生产线。

附图说明

17.下面结合附图对本实用新型装置的结构作进一步说明。

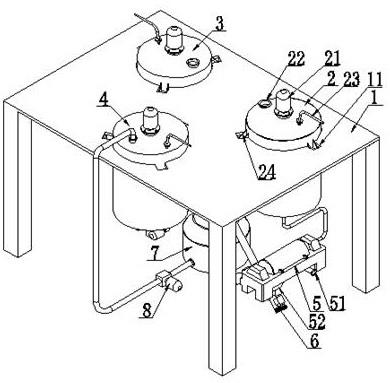

18.图1是本实用新型立体结构示意图ⅰ;

19.图2是本实用新型立体结构示意图ⅱ;

20.图3是本实用新型侧视内部结构示意图;

21.1、二级平台,11、支撑底座,12、称重模块,2、钙反应釜,21、搅拌驱动电机,22、固态入料口,23、液态入料口,24、支撑部,25、驱动轴,26、上固定轴,27、搅拌叶片,28、下固定轴,29、底部弧状搅拌叶片,3、钠反应釜,4、综合反应釜,5、第一离心机,51、离心机排液口,52、离心机排固口,6、物料提升机,7、配料池,8、混合物料输送泵,9、第二离心机,10、液体供应泵。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本实用新型的具体结构以及功能性和使用方法,并不用于限定本实用新型。

23.实施例:

24.本实用新型所公开的一种次氯酸钙生产线,如附图所示,其包括一个二级平台1,所述的二级平台1上设置有至少三个反应釜,本实施例中设定为三个反应釜,实际生产过程中可根据量产规模调整;所述的反应釜包括钠反应釜3和钙反应釜2以及综合反应釜4,所述的钠反应釜3和钙反应釜2的底部出料口上分别连接有一个离心机;所述的两个离心机中,对应钠反应釜3的第二离心机9上通过供液管以及液体供应泵10和配料池7连接,对应钙反应釜2的第一离心机5上通过物料输送装置和配料池7连接;所述的配料池7和末端设置的综合反应釜4连接实现成品次氯酸钙的最终反应成型。如图2所示,所述的钠反应釜3和钙反应釜2上皆设置有固态入料口22和液态入料口23,每个反应釜的顶部皆设置有搅拌驱动电机21,通过搅拌驱动电机21驱动内部搅拌装置实现物料搅拌。

25.进一步的,为实现更好的搅拌效果,如图3所示,所述的搅拌装置包括竖向设置的驱动轴25,驱动轴25上自上而下设置有两排固定轴,上固定轴26和下固定轴28之间设置有螺旋状设置的搅拌叶片27,所述的搅拌叶片27为两组设置;两组搅拌叶片27之间以驱动轴线为中心线均布设置。驱动轴的底部设置有下固定轴28,下固定轴28的下部设置有底部搅

拌部,所述的底部搅拌部为底部弧状搅拌叶片29,通过底部弧状搅拌叶片29实现底部物料搅动。在驱动轴旋转过程中,液体沿着搅拌叶片27的螺旋面上升或下降迫使液体轴向流动。下层的底部弧状搅拌叶片29在旋转过程中产生水平径向流,通过轴向和径向物料的混合能够产生更好搅拌效果。

26.再进一步的,所述的三个反应釜的外围皆设置有支撑部24,所述的支撑部24的底部设置有称重模块12,所述的反应釜外围的二级平台1上设置有支撑底座11,通过支撑底座11实现称重模块12的固定。此种结构可实现反应釜内物料添加时的称重。

27.以上所述的生产线的运行原理为:

28.(1)原料配制

29.该项目生产所需原料为氯、30~32%氢氧化钠和氢氧化钙(95%)。

30.通过向钙反应釜2内加注液氯,在加注过程中通过称重模块12进行实时称重;

31.接下来将粉状氢氧化钙在钙反应釜内进行搅拌加入。

32.分别将30~32%氢氧化钠溶液和液态氯注入至钠反应釜3内并且进行物理搅拌。

33.(2)反应和离心分离

34.第一步反应主要化学反应方程式为(钠反应釜3):

35.4naoh+2cl2=2naclo+2nacl+2h2o

36.同时,还发生如下次反应(钙反应釜2):

37.2ca(oh)2+2cl2= ca(clo)2+cacl2+2h2o

38.第二步反应:采用离心机,将钠反应釜3得到的湿料和钙反应釜2得到的固态料输送至配料池7进行第二步反应;

39.第二步反应主要化学反应方程式为:

40.2ca(oh)2+2cl2= ca(clo)2+cacl2+2h2o

41.同时,还发生如下副反应:

42.4naoh+2cl2=2naclo+2nacl+2h2o

43.(3)成品得到

44.第三步反应:将以上反应的混合物导入至综合反应釜4,再通入一定量的氯气进行搅拌使其反应;此步反应目的就是使第一步反应生成的次氯酸钠和第二步反应生成的氯化钙反应,进一步除去氯化钙,从而提高产品中次氯酸钙的含量,随后通过离心机得到高纯度产品。

45.本设备结构设计合理,可实现较高纯度以及氯含量较高的次氯酸钙成品的取得,是一种理想的次氯酸钙生产线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1