高容量低压降富锂锰基正极材料及其制备方法与流程

1.本发明涉及一种锂离子电池生产技术,尤其是一种锂离子电池富锂锰基正极材料生产方法。

背景技术:

2.锂离子电池相比较传统电池因其重量轻、容量大、无记忆效应等优点而广泛应用于消费类电子产品及新能源汽车领域。目前正极材料是限制锂离子电池高比容量的关键因素,而富锂正极材料具有比磷酸铁锂、钴酸锂以及镍钴锰三元材料高得多的放电比容量且成本低,满足市场的需求,因此作为一种非常理想的锂离子电池正极材料得到了广泛的研究。

3.富锂材料在首次使用的过程中为了发挥出富锂材料的高容量,需要采用高电压活化,这一过程中除了形成所需要的li2mno3物相外,也会生成li2o,造成材料的不可逆性。同时富锂锰基正极材料在充电时会脱出大量的锂离子而生成锂空位,过渡金属离子则会向空位进行迁移,而放电时过渡金属离子只能部分的迁回过渡金属层,导致锂离子无法完全嵌回锂位,从而导致了放电比容量的降低。而由于过渡金属离子迁移所引起的正极材料从层状向尖晶石结构甚至岩盐结构的转变,导致富锂锰基正极材料出现较为明显的电压衰减。而容量和压降是限制锂离子电池性能的关键因素,如何提高富锂正极材料的容量减少压降是目前富锂锰基正极材料面临的主要问题。

技术实现要素:

4.为提高富锂正极材料的比容量并减少压降,本发明提供了一种高容量低压降富锂锰基正极材料及其制备方法。

5.本发明所采用的技术方案是:高容量低压降富锂锰基正极材料的制备方法,其特征在于:包括在li层掺杂na的步骤和在过渡金属层掺杂nb的步骤。

6.具体的,本发明可以按照如下具体步骤实施:

7.s1、将可溶性钠盐和富锂锰基正极材料的金属盐按照富锂锰基正极材料的元素组成比例配制金属盐溶液;

8.s2、根据所述金属盐溶液中金属离子的摩尔量配制柠檬酸溶液;

9.s3、将所述金属盐溶液和所述柠檬酸溶液混合均匀,得到混合溶液;向所述混合溶液中加入氨水调节混合溶液的ph至6.5~7.5;

10.s4、加热混合溶液使水分蒸发,直至得到浅绿色凝胶状物质;

11.s5、将所述浅绿色凝胶状物质置于真空干燥装置中干燥至含水量不大于2%,得到干燥料;

12.s6、对所述干燥料进行煅烧,获得na掺杂锂离子富锂锰基正极材料;

13.s7、对所述na掺杂锂离子富锂锰基正极材料进行预烧,得到预烧料;

14.s8、用无水乙醇将nb氧化物溶解,得到溶解料;

15.s9、将所述预烧料和溶解料按一定比例混合后加入无水乙醇进行研磨,直至无水乙醇蒸干,得到研磨料;

16.s10、对所述研磨料进行煅烧,即得。

17.作为本发明的进一步改进,步骤s1中所述富锂锰基正极材料的化学式为xli2mno3·

(1-x)limo2,其中m为ni、co、mn中的一种或任意几种,0<x<1。

18.作为本发明的进一步改进,所述富锂锰基正极材料的金属盐由可溶性锂盐、可溶性锰盐、可溶性镍盐组成。

19.更佳的,所述可溶性钠盐为醋酸钠的水合物,所述可溶性锂盐为醋酸锂的水合物,所述可溶性锰盐为醋酸锰的水合物,所述可溶性镍盐醋酸镍的水合物。

20.作为本发明的进一步改进,na掺杂量以摩尔百分比计为1~5%。

21.作为本发明的进一步改进,步骤s2中所述柠檬酸溶液中柠檬酸的摩尔量与所述金属盐溶液中金属离子的总摩尔量相等。

22.作为本发明的进一步改进,nb的掺杂量以摩尔百分比计为0.5~2%。

23.本发明还公开了一种高容量低压降富锂锰基正极材料,其即是由本发明的高容量低压降富锂锰基正极材料的制备方法所制得。

24.本发明还公开了一种锂离子电池,其特点是包括本发明的高容量低压降富锂锰基正极材料。

25.本发明的有益效果是:1)能够显著提高富锂正极材料的比容量并减少压降;2)采用溶胶凝胶法进行材料合成,锂盐直接在合成阶段加入,无需后续配锂,避免了锂添加量不准确的问题。

附图说明

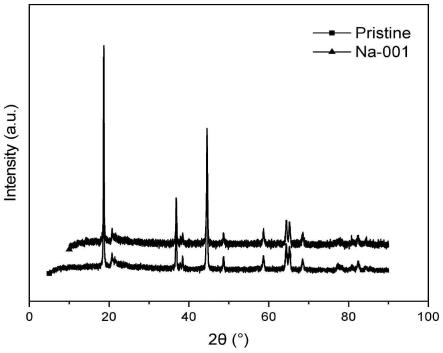

26.图1是li

1.2

mn

0.6

ni

0.2

o2本体和1%na掺杂锂离子富锂锰基正极材料的x射线衍射图谱。

27.图2是li

1.2

mn

0.6

ni

0.2

o2本体和3%na掺杂锂离子富锂锰基正极材料循环80圈后进行交流阻抗的测试图。

28.图3是不同na掺杂比例的富锂锰基正极材料在1c的倍率下首周充放电曲线图。

29.图4是对比例一(本体)、实施例一(仅掺杂na)、对比例二(仅掺杂nb)、实施例四(na和nb共掺杂)制备的富锂锰基正极材料组装成电池后进行电化学测试在1c倍率下循环50圈的放电比容量曲线图。

具体实施方式

30.下面结合实施例对本发明进一步说明。

31.实施例一:

32.按照如下方法制备1%na掺杂锂离子富锂锰基正极材料:

33.(1)以化学式为li

1.2

mn

0.6

ni

0.2

o2的富锂锰基正极材料为例,称取0.05mol金属盐(2.4884g四水乙酸镍,7.3527g四水乙酸锰,6.3737g二水乙酸锂-过量5%,0.0410g无水乙酸钠)于烧杯a中,加入50ml去离子水形成浅绿色溶液;

34.(2)称取与所有金属盐摩尔量相等的一水柠檬酸(21.6444g)于烧杯b中,加入40ml

去离子水溶解形成无色澄清透明溶液,留有10ml去离子水润洗;

35.(3)将两烧杯中的溶液混合搅拌20min后加入氨水,调节ph至7,继续搅拌40min;

36.(4)80℃水浴加热,直至形成浅绿色凝胶状物质;

37.(5)将浅绿色凝胶状物质用铁勺均匀涂覆到坩埚壁上,放置80℃真空烘箱中干燥24h,直至含水量不大于2%;

38.(6)将干燥材料于马弗炉中分两段进行煅烧,使材料在高温状态下充分反应形成理想层状结构的锂离子富锂锰基正极材料;其中第一段以5℃/min的升温速率从室温升至450℃,保温5h后随炉降温;第二段以5℃/min的升温速率从室温升至900℃,保温12h后随炉降温,得到1%na掺杂锂离子富锂锰基正极材料。

39.实施例二:

40.按照如下方法制备3%na掺杂锂离子富锂锰基正极材料:

41.(1)以化学式为li

1.2

mn

0.6

ni

0.2

o2的富锂锰基正极材料为例,称取0.05mol金属盐(2.4884g四水乙酸镍,7.3527g四水乙酸锰,6.2666g二水乙酸锂-过量5%,0.1230g无水乙酸钠)于烧杯a中,加入50ml去离子水形成浅绿色溶液;

42.(2)称取与所有金属盐摩尔量相等的一水柠檬酸(21.6444g)于烧杯b中,加入40ml去离子水溶解形成无色澄清透明溶液,留有10ml去离子水润洗;

43.(3)将两烧杯中的溶液混合搅拌20min后加入氨水,调节ph至7,继续搅拌40min;

44.(4)80℃水浴加热,直至形成浅绿色凝胶状物质;

45.(5)将浅绿色凝胶状物质用铁勺均匀涂覆到坩埚壁上,放置80℃真空烘箱中干燥24h,直至含水量不大于2%;

46.(6)将干燥材料于马弗炉中分两段进行煅烧,使材料在高温状态下充分反应形成理想层状结构的锂离子富锂锰基正极材料;其中第一段以5℃/min的升温速率从室温升至450℃,保温5h后随炉降温;第二段以5℃/min的升温速率从室温升至900℃,保温12h后随炉降温,得到3%na掺杂锂离子富锂锰基正极材料。

47.实施例三:

48.按照如下方法制备5%na掺杂锂离子富锂锰基正极材料:

49.(1)以化学式为li

1.2

mn

0.6

ni

0.2

o2的富锂锰基正极材料为例,称取0.05mol金属盐(2.4884g四水乙酸镍,7.3527g四水乙酸锰,6.1595g二水乙酸锂-过量5%,0.2051g无水乙酸钠)于烧杯a中,加入50ml去离子水形成浅绿色溶液;

50.(2)称取与所有金属盐摩尔量相等的一水柠檬酸(21.6444g)于烧杯b中,加入40ml去离子水溶解形成无色澄清透明溶液,留有10ml去离子水润洗;

51.(3)将两烧杯中的溶液混合搅拌20min后加入氨水,调节ph至7,继续搅拌40min;

52.(4)80℃水浴加热,直至形成浅绿色凝胶状物质;

53.(5)将浅绿色凝胶状物质用铁勺均匀涂覆到坩埚壁上,放置80℃真空烘箱中干燥24h,直至含水量不大于2%;

54.(6)将干燥材料于马弗炉中分两段进行煅烧,使材料在高温状态下充分反应形成理想层状结构的锂离子富锂锰基正极材料;其中第一段以5℃/min的升温速率从室温升至450℃,保温5h后随炉降温;第二段以5℃/min的升温速率从室温升至900℃,保温12h后随炉降温,得到5%na掺杂锂离子富锂锰基正极材料。

55.实施例四:

56.按照如下方法制备1%na和0.5%/1%/2%nb共掺杂锂离子富锂锰基正极材料:

57.(1)先按照实施例一的方法制得1%na掺杂锂离子富锂锰基正极材料;

58.(2)对1%na掺杂锂离子富锂锰基正极材料进行预烧,预烧即将物料从室温升温至450℃,升温速率5℃/min,保温300min后以相同速率降温至室温,得到预烧料;

59.(3)按照na掺杂材料与nb摩尔比分别为1:0.005/1:0.01/1:0.02的比例分别量取nb2o5(0.00381g/0.00763g/0.01525g)于干净的研钵中,加入适量无水乙醇溶解,得到溶解料;

60.(4)加入0.5g预烧料与上述溶解料混合,继续加入无水乙醇并不断研磨,此过程重复两次后,待无水乙醇蒸干后将材料转移至瓷舟中,放入马弗炉中进行二次煅烧,使材料在高温状态下充分反应形成理想层状结构的锂离子富锂锰基正极材料;其中第一段以5℃/min的升温速率从室温升至450℃,保温5h后随炉降温;第二段以5℃/min的升温速率从室温升至900℃,保温12h后随炉降温,分别得到1%na和0.5%/1%/2%nb共掺杂锂离子富锂锰基正极材料。

61.对比例一:

62.按照如下方法制备li

1.2

mn

0.6

ni

0.2

o2本体材料:

63.(1)以化学式为li

1.2

mn

0.6

ni

0.2

o2的富锂锰基正极材料为例,称取0.05mol金属盐(2.4884g四水乙酸镍,7.3527g四水乙酸锰,6.3737g二水乙酸锂-过量5%,)于烧杯a中,加入50ml去离子水形成浅绿色溶液;

64.(2)称取与所有金属盐摩尔量相等的一水柠檬酸(21.6444g)于烧杯b中,加入40ml去离子水溶解形成无色澄清透明溶液,留有10ml去离子水润洗;

65.(3)将两烧杯中的溶液混合搅拌20min后加入氨水,调节ph至7,继续搅拌40min;

66.(4)80℃水浴加热,直至形成浅绿色凝胶状物质;

67.(5)将浅绿色凝胶状物质用铁勺均匀涂覆到坩埚壁上,放置80℃真空烘箱中干燥24h,直至含水量不大于2%;

68.(6)将干燥材料于马弗炉中分两段进行煅烧,使材料在高温状态下充分反应形成理想层状结构的锂离子富锂锰基正极材料;其中第一段以5℃/min的升温速率从室温升至450℃,保温5h后随炉降温;第二段以5℃/min的升温速率从室温升至900℃,保温12h后随炉降温,得到li

1.2

mn

0.6

ni

0.2

o2本体材料。

69.对比例二:

70.该对比例是实施例四的对比例,按照与实施例四相同的步骤和条件实施,其区别仅在于:不进行na掺杂。具体步骤如下:

71.按照如下方法制备0.5%/1%/2%nb掺杂锂离子富锂锰基正极材料:

72.(1)先按照对比例一的方法制得li

1.2

mn

0.6

ni

0.2

o2本体材料;

73.(2)对li

1.2

mn

0.6

ni

0.2

o2本体材料进行预烧,预烧即将物料从室温升温至450℃,升温速率5℃/min,保温300min后以相同速率降温至室温,得到预烧料;

74.(3)分别量取nb2o5(0.00381g/0.00763g/0.01525g)于干净的研钵中,加入适量无水乙醇溶解,得到溶解料;

75.(4)加入0.5g预烧料与上述溶解料混合,继续加入无水乙醇并不断研磨,此过程重

复两次后,待无水乙醇蒸干后将材料转移至瓷舟中,放入马弗炉中进行二次煅烧,使材料在高温状态下充分反应形成理想层状结构的锂离子富锂锰基正极材料;其中第一段以5℃/min的升温速率从室温升至450℃,保温5h后随炉降温;第二段以5℃/min的升温速率从室温升至900℃,保温12h后随炉降温,分别得到0.5%/1%/2%nb掺杂锂离子富锂锰基正极材料。

76.产品性能检测:

77.一、对对比例一制备的li

1.2

mn

0.6

ni

0.2

o2本体材料以及实施例一制备的1%na掺杂锂离子富锂锰基正极材料进行了晶体结构测试,并组装成纽扣电池进行电化学性能测试,测试结果如图1所示。

78.图1是li

1.2

mn

0.6

ni

0.2

o2本体和1%na掺杂锂离子富锂锰基正极材料的x射线衍射图谱,可以看出,衍射峰并没有发生明显的偏移,表明na单独掺杂并没有改变本体材料的主体结构。

79.二、对对比例一制备的li

1.2

mn

0.6

ni

0.2

o2本体材料以及实施例二制备的3%na掺杂锂离子富锂锰基正极材料进行交流阻抗(eis)测试,测试结果如图2所示。

80.图2是li

1.2

mn

0.6

ni

0.2

o2本体和3%na掺杂锂离子富锂锰基正极材料循环80圈后进行交流阻抗的测试图,高频半圆可以表示正极材料与其他物质组成的界面处的电化学活性和电子/离子电导率,电导率越大半圆的半径越小,由图2可知,改性后的正极材料半圆半径更小,意味着有更高的电导率,有利于li

+

在界面处的传输,从而提高电池的电化学性能。

81.三、将实施例1~3制备的1%、3%、5%比例na掺杂的富锂锰基正极材料组装成电池后进行电化学性能测试,测试结果如图3所示。

82.图3是不同na掺杂比例的富锂锰基正极材料在1c的倍率下首周充放电曲线图,由图可知,1%na掺杂的富锂锰基正极材料li

1.19

na

0.01

mn

0.6

ni

0.2o2

的放电比容量有所提高(286.7mah

·

g-1

),首周库伦效率也有所提高(79.83%),而3%和5%掺杂比例的材料放电比容量和首效均低于未掺杂材料。

83.四、对对比例一(本体)、实施例一(仅掺杂na)、对比例二(仅掺杂nb)、实施例四(na和nb共掺杂)制备的富锂锰基正极材料组装成电池后进行电化学性能测试,结果如图4所示:

84.图4是上述正极材料在1c倍率下循环50圈的放电比容量曲线,由图可知:

85.(1)相对于未进行任何掺杂改性的li

1.2

mn

0.6

ni

0.2

o2本体而言,1%na单独掺杂的正极材料初始循环的放电比容量与本体近似,随着后续循环的进行,容量衰减较本体略大,呈现出向下的趋势。

86.(2)相对于相对于未进行任何掺杂改性的li

1.2

mn

0.6

ni

0.2

o2本体而言,0.5%nb单独掺杂的正极材料容量有较大的降低,大约45mah/g的容量减少,可能是由于材料二次煅烧过程中形成某种不利于锂离子传输的结构,使得材料容量大幅度降低。

87.相对于1%na或0.5%nb单独掺杂而言,1%na和0.5%nb共掺杂可显著提高材料的首周放电比容量,降低材料在循环过程中的压降,其效果明显优于na或nb单独掺杂时作用效果之加和,表明na和nb共掺杂有明显的协同作用,可见na和nb的共掺杂可以协同提高li

1.2

mn

0.6

ni

0.2

o2富锂锰基正极材料的放电比容量,减少材料在循环过程中的电压衰减,即提高材料的循环性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1