一种通过两次盐浴离子置换强化玻璃的方法及强化玻璃与流程

1.本技术涉及玻璃强化技术的领域,尤其是涉及一种通过两次盐浴离子置换强化玻璃的方法及强化玻璃。

背景技术:

2.盖板玻璃是位于触摸屏最外侧的保护层,在消费电子、汽车中控屏、工业控制等领域有着广泛的应用。近年来随着智能手机、平板电脑以及智能汽车的迅速发展,对盖板玻璃的需求也快速上升。盖板玻璃在生产过程中会经过多道切割、打磨等流程,使得玻璃表面存在大量的微裂纹等缺陷,在实际使用过程中很容易破碎,影响产品的正常使用和寿命。因此,在玻璃盖板生产中通常会对玻璃表面做强化处理以增强其抗裂、抗摔等性能。

3.当前常用的玻璃强化方法分为物理强化和化学强化两种。常用的化学强化玻璃的方法是采用一次离子交换技术,通过钠离子和钾离子的置换提升玻璃的表面应力。强化时将玻璃置于盐浴中,通过盐浴中个体较大的钾离子置换出玻璃中个体较小的钠离子,使玻璃表面的硬度提高,玻璃的柔韧性增强,达到强化玻璃的目的。

4.针对上述中的相关技术,发明人认为通过一次离子置换得到的强化玻璃,其强化深度有限,应力相对较小,使得强化玻璃的强度较低,抗裂性能较差,不能满足较高强度玻璃盖板的应用需求。

技术实现要素:

5.为了进一步提升强化玻璃的强度,本技术提供一种通过两次盐浴离子置换强化玻璃的方法及强化玻璃。

6.第一方面,本技术提供一种通过两次盐浴离子置换强化玻璃的方法,采用如下的技术方案:一种通过两次盐浴离子置换强化玻璃的方法,包括以下步骤:s1.将玻璃置于360-380℃温度下预热0.5-1h;s2.将玻璃转移至熔融硝酸钠盐浴中进行第一次离子置换;s3.将玻璃转移至熔融硝酸钾和硝酸钠混合盐浴中进行第二次离子置换;s4.将玻璃自然冷却至室温得到强化玻璃。

7.通过采用上述技术方案,在进行离子置换前首先将玻璃升温至380-400℃进行预热,避免玻璃进入盐浴中因为急速升温导致玻璃破裂;第一次离子置换时,将玻璃浸泡于熔融硝酸钠中,玻璃中较小的锂离子(分子量:6.9)与盐浴中个体较大的钠离子(分子量:23)进行置换,使玻璃初步形成一定的应力层深度,表面具有初步应力;然后将玻璃转移至熔融硝酸钠和硝酸钾混合盐浴中,使盐浴中的钾离子(分子量:39.1)置换出玻璃中的钠离子,形成第二次应力层深度,进一步提升玻璃表面的应力。由于离子置换是通过体积较大的离子置换体积较小的离子,大体积离子进入玻璃表层后会形成挤压应力,大体积离子挤嵌进玻璃表层的数量及体积与玻璃表层压力成正比,所以离子交换的数量和体积与交换的表层深

度是增强玻璃强度的关键指标。第一次离子置换通过钠离子置换出玻璃表层的锂离子,使得玻璃表层嵌入较大的钠离子,形成一定的应力层深度;第二次离子置换时通过钾离子置换出玻璃表层的部分钠离子,使得玻璃表层嵌入体积更大的钾离子,相较于直接通过钾离子置换锂离子,两次离子置换过程使得钾离子更加容易进入玻璃表层,同时可以获得更深的应力层深度。经测试,通过两次离子置换强化后的玻璃,相较于一次离子置换强化的玻璃,玻璃的强化深度以及表面强度均有效提升,玻璃的抗裂性能可以提高20-30%。

8.可选的,在进行第二次离子置换之前还包括过渡步骤,将经过第一次离子置换的玻璃转移至熔融硝酸钾盐浴中,保持温度380-390℃下5-10min。

9.通过采用上述技术方案,经过第一次离子置换的玻璃表面残留有较多的从玻璃中置换出的锂离子附着在玻璃表面,影响第二次离子盐浴时的离子置换,第一次离子置换结束后将玻璃转移至熔融硝酸钾盐浴中,通过熔融硝酸钾盐浴将玻璃表面附着的锂离子进行稀释,减少玻璃表面附着的锂离子,在进行第二次盐浴时,钾离子更容易接触到玻璃表面将玻璃中的钠离子置换出来,可以获得更深的强化应力层和强化深度,进一步提升强化玻璃的抗裂性能和机械强度。

10.可选的,所述熔融硝酸钾和硝酸钠混合盐浴中,硝酸钾的所占重量比为85-95%。

11.通过采用上述技术方案,第二次离子置换的目的是通过钾离子置换出玻璃表层的部分钠离子,将体积更大的钾离子嵌入玻璃表面,在玻璃表面形成更大的挤压应力。第二次盐浴以熔融硝酸钾为主,其中混合较少量的硝酸钠,目的是通过钠离子进一步嵌入玻璃表层中填充钾离子的空隙,使玻璃表面达到更紧密的填充状态,获得更高的挤压应力,提升玻璃的表面强度和机械性能。

12.可选的,步骤s2中盐浴温度为380-400℃,盐浴时间为1.5-4h。

13.通过采用上述技术方案,通过加热使硝酸钠融化成为熔融态后与玻璃表面的接触更加紧密,同时使硝酸钠中的钠离子处于游离状态,便于与玻璃中的锂离子进行置换,通过盐浴1-2h使钠离子和锂离子进行充分的置换以增强玻璃强度。

14.可选的,步骤s3中盐浴温度为380-395℃,盐浴时间为20-60min。

15.通过采用上述技术方案,第二次离子置换时盐浴环境的温度略低于第一次离子置换时的盐浴环境温度,并且第二次离子置换的时间少于第一次离子置换时间,第二次离子置换目的是钾离子置换玻璃中的钠离子,提升玻璃表面应力。

16.可选的,所述玻璃的厚度为0.3-3

㎜

。

17.通过采用上述技术方案,通过两次离子置换法进行玻璃强化,玻璃的强度与强化应力深度紧密相关,所以对于越薄的玻璃,其相对强化深度更高,玻璃整体强度的提升更大。

18.第二方面,本技术提供一种强化玻璃,采用如下的技术方案:一种强化玻璃,由素玻璃通过上述方法强化得到。

19.可选的,所述强化玻璃通过以下方法制得:(1)大片素玻璃喷涂或印刷保护油墨;(2)大片素玻璃切割小片并雕刻外形;(3)清洗小片面玻璃表面的保护油墨并烘干;(4)两次盐浴离子置换强化玻璃;

(5)清洗,烘干。

20.通过采用上述技术方案,经过两次盐浴离子置换强化后的玻璃,其表面硬度以及机械强度都有了极大的提升,比较难以切割成型,并且切割过程也会使玻璃产生一定的裂痕和缺陷影响玻璃性能,所以进行两次盐浴离子置换强化的玻璃一般都是切割成指定形状的小片玻璃。在大片素玻璃进行切割时需要涂覆一层保护油墨保护玻璃表面,防止在切割过程中玻璃碎屑划伤玻璃;切割成指定大小的小片素玻璃需要雕刻其外形,包括倒角、打磨等工序,提升玻璃边缘的平整度和尺寸精准度;小片素玻璃雕刻成型后清洗掉其表面的保护油墨,然后进入两次盐浴离子置换中进行玻璃强化,两次盐浴离子置换强化结束后即得到强化玻璃。

21.综上所述,本技术包括以下至少一种有益技术效果:1.本技术通过两次盐浴离子置换对素玻璃进行强化,第一离子置换过程中,通过盐浴中的体积较大的钠离子置换出玻璃表层的体积较小的锂离子,使玻璃初步形成了应力层深度,玻璃表面具有了初步应力,然后经过第二次离子置换,通过盐浴中的体积更大的钾离子置换出玻璃表层的钠离子形成二次应力层深度,使玻璃获得更高的表面应力,进一步提升玻璃的表面强度和机械性能;2.本技术中在进行第二次盐浴离子置换前,玻璃还会经过熔融硝酸钾盐浴中进行清洗,将经过第一次熔融硝酸钠盐浴的玻璃表面附着的锂离子稀释掉,使玻璃在第二次盐浴离子置换中钾离子能更快地接触到玻璃表面完成离子置换,提升第二次盐浴离子置换的离子置换深度;3.本技术中第二次盐浴离子置换选用熔融硝酸钾和熔融硝酸钠的混合液,其中硝酸钾占比90%左右,通过混合熔融液中的钾离子置换玻璃表层的部分钠离子,并且通过熔融硝酸钠起到一定的缓冲作用,提升第二次离子置换的效率的玻璃强化深度。

具体实施方式

22.以下结合实施例对本技术作进一步详细说明。需要说明的是,以下实施例中未注明具体者,均按照常规条件或制造商建议的条件进行;以下实施例中所用原料除特殊说明外均可来源于普通市售。本技术实施例中选用的玻璃为铝硅酸盐玻璃。

实施例

23.实施例1实施例1提供一种强化玻璃,通过以下方法制得:s1.取厚度为0.9

㎜

的玻璃,在大片的玻璃上丝印一层保护油墨并烘干;s2.将大片玻璃切割成75*160

㎜

的小片并进行倒角和磨边,倒角宽度0.1

㎜

;s3.清洗掉小片玻璃表面的保护油墨并烘干表面的水分;s4.将小片玻璃置于烤炉中升温至380℃,保温预热1h;s5.将预热后的玻璃转移至380℃的熔融硝酸钠盐浴中,反应230min进行第一次离子置换;s6.完成第一次离子置换后将玻璃转移至380℃的熔融硝酸钠和硝酸钾混合盐浴中,反应20min进行第二次离子置换,其中,硝酸钾与硝酸钠的重量比为95:5;

s7.完成第二次离子置换的玻璃自然冷却至室温,得到强化玻璃。

24.实施例2实施例2提供一种强化玻璃,与实施例1的区别在于:步骤s5中盐浴温度为3900℃,步骤s6中盐浴温度为3900℃,其余均与实施例1保持一致。

25.实施例3实施例3提供一种强化玻璃,与实施例1的区别在于:步骤s5中盐浴温度为400℃,步骤s6中盐浴温度为400℃,其余均与实施例1保持一致。

26.实施例4实施例4提供一种强化玻璃,与实施例1的区别在于:步骤s5中盐浴时间为180min,步骤s6中盐浴时间为10min,其余均与实施例4保持一致。

27.实施例5实施例5提供一种强化玻璃,与实施例1的区别在于:玻璃完成第一次离子置换后先转移至380℃熔融硝酸钾盐浴中反应0.5h,稀释掉玻璃表面附着的锂离子,然后再将玻璃进行第二次离子置换,其余均与实施例1保持一致。

28.实施例6实施例6提供一种强化玻璃,与实施例1的区别在于:步骤s6第二次离子置换盐浴中硝酸钾与硝酸钠的重量比为90:10,其余均与实施例5保持一致。

29.实施例7实施例7提供一种强化玻璃,与实施例1的区别在于:步骤s6第二次离子置换盐浴中硝酸钾与硝酸钠的重量比为85:15,其余均与实施例1保持一致。

30.实施例8实施例8提供一种强化玻璃,与实施例1的区别在于:步骤s6第二次离子置换盐浴中硝酸钾与硝酸钠的重量比为80:20,其余均与实施例1保持一致。

31.实施例9实施例9提供一种强化玻璃,与实施例1的区别在于:玻璃的厚度为0.5

㎜

,其余均与实施例1保持一致。

32.实施例10实施例10提供一种强化玻璃,与实施例1的区别在于:玻璃的厚度为3

㎜

,其余均与实施例1保持一致。

33.对比例对比例1对比例1提供一种强化玻璃,通过以下方法制得:s1.取厚度为0.9

㎜

的素玻璃,在大片的素玻璃上丝印一层保护油墨并烘干;s2.将大片素玻璃切割成75*160

㎜

的小片并进行倒角和磨边,倒角宽度0.1

㎜

;s3.清洗掉小片玻璃表面的保护油墨并烘干表面的水分;s4.将小片玻璃置于烤炉中升温至380℃,保温预热1h;s5.将预热后的玻璃转移至390℃的熔融硝酸钠盐浴中,反应300min进行离子置换;s6.完成离子置换的玻璃自然冷却至室温,得到强化玻璃。

34.对比例2对比例2提供一种强化玻璃,通过以下方法制得:s1.取厚度为0.9

㎜

的素玻璃,在大片的素玻璃上丝印一层保护油墨并烘干;s2.将大片素玻璃切割成75*160

㎜

的小片并进行倒角和磨边,倒角宽度0.1

㎜

;s3.清洗掉小片玻璃表面的保护油墨并烘干表面的水分;s4.将小片玻璃置于烤炉中升温至380℃,保温预热1h;s5.将预热后的玻璃转移至420℃的熔融硝酸钾盐浴中,反应300min进行离子置换;s6.完成离子置换的玻璃自然冷却至室温,得到强化玻璃。

35.对比例3对比例3提供一种强化玻璃,通过以下方法制得:s1.取厚度为0.9

㎜

的素玻璃,在大片的素玻璃上丝印一层保护油墨并烘干;s2.将大片素玻璃切割成75*160

㎜

的小片并进行倒角和磨边,倒角宽度0.1

㎜

;s3.清洗掉小片玻璃表面的保护油墨并烘干表面的水分;s4.将小片玻璃置于烤炉中升温至380℃,保温预热1h;s5.将预热后的玻璃转移至410℃的熔融硝酸钾和硝酸钠混合盐浴中,反应240min进行离子置换,其中硝酸钾的重量占比为90%;s6.完成离子置换的玻璃自然冷却至室温,得到强化玻璃。

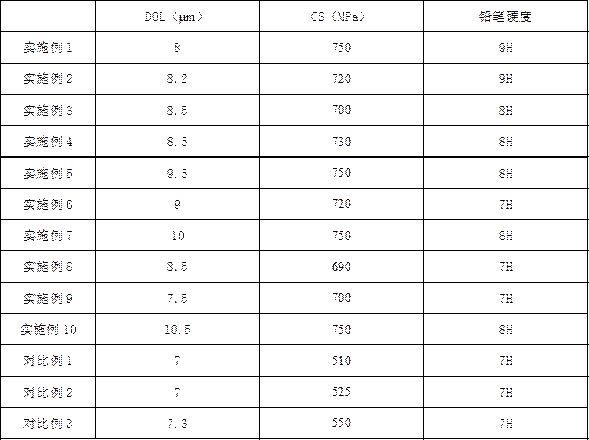

36.性能检测试验对实施例1-10以及对比例1-3中得到的强化玻璃样品进行性能检测,分别检测其强化后玻璃表面应力层深度(dol)、表面应力值(cs)以及抗裂性能。

37.性能检测结果见下表1。

38.表1:实施例1-10及对比例1-3性能检测数据

结合实施例1-4、对比例1-3及表1中的数据,经过两次强化后的玻璃,玻璃表面强化应力层深度可达8μm以上,强化后玻璃的表面应力强度可达700mpa以上,同时,玻璃表面的硬度也有所提升。

39.结合实施例4-8及表1中的数据,在进行两次离子置换的之间,先将玻璃浸泡在纯硝酸钾熔融盐浴中,通过硝酸钾将玻璃表面吸附的锂离子进行稀释后在进行第二次强化,可以提升第二次盐浴时钾离子与玻璃表面的接触面积,使得钾离子可以更好地与玻璃表层的钠离子进行置换,进一步提升第二次离子置换的效率。经过熔融硝酸钾稀释后再进行第二次离子置换得到强化玻璃,其表面应力深度最高可到10μm以上,同时玻璃表面应力强度可达750mpa,玻璃强度进一步提升。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1