仿光栅闪色釉料陶瓷及其制备方法与流程

1.本发明涉及陶瓷及其制备方法领域,具体的涉及仿光栅闪色釉料陶瓷及其制备方法。

背景技术:

2.陶瓷是陶器与瓷器的统称。传统陶瓷又称普通陶瓷,是以粘土等天然硅酸盐为主要原料烧成的制品,现代陶瓷又称新型陶瓷、精细陶瓷或特种陶瓷。常用非硅酸盐类化工原料或人工合成原料,如氧化物(氧化铝、氧化锆、氧化钛等)和非氧化物(氮化硅、碳化硼等)制造。陶瓷具有优异的绝缘、耐腐蚀、耐高温、硬度高、密度低、耐辐射等诸多优点,已在国民经济各领域得到广泛应用。传统日用陶瓷包括坯体和施加于坯体表面的面釉,釉是覆盖在陶瓷制品表面的无色或有色的玻璃质薄层,是用矿物原料(长石、石英、滑石、高岭土等)和原料按一定比例配合(部分原料可先制成熔块)经过研磨制成釉浆,施于坯体表面,经一定温度煅烧而成,现有的面釉在烧成后,其颜色表现固定,表现形式单一,有鉴于此,本案由此产生。

技术实现要素:

3.本发明的一个目的是通过仿光栅闪色釉料陶瓷及其制备方法解决至少上述问题。

4.为解决上述技术问题,本发明采用的技术方案如下:仿光栅闪色釉料陶瓷,其特征在于:包括坯体,所述坯体表面设有环形的横向光栅槽,所述横向光栅槽内设有偏光釉和空气夹层,所述坯体外表面覆盖面釉,所述偏光釉的原料以重量份计,包括如下组分:闪光颗粒5-10份、氧化铝8-12份、石英10-12份、苏州土3-5份、钾长石12-15份、碳酸钙10-14份、炭黑5-8份;所述面釉的原料以重量份计,包括如下组分:钾长石15-18份、滑石8-12份、白云石10-15份、菱镁矿8-10份、石英15-18份、氧化锌6-8份、碳酸钡3-5份。

5.优选的,所述闪光颗粒的原料以重量份计,包括如下组分:二氧化硅10-12份、氧化铝8-10份、氧化铁10-12份、氧化铈8-10份、氧化钾4-5份、氧化钠6-8份、氧化钙5-7份。

6.优选的,所述坯体的原料以重量份计,包括如下组分:碳酸钙10-12份、炭黑3-5份、高岭土30-35份、苏州土8-10份、钾长石10-12份、铝粉5-7份、锂瓷石5-7份。

7.优选的,所述偏光釉的原料以重量份计,包括如下组分:闪光颗粒5份、氧化铝8份、石英10份、苏州土3份、钾长石12份、碳酸钙10份、炭黑5份;所述面釉的原料以重量份计,包括如下组分:钾长石15份、滑石8份、白云石10份、菱镁矿8份、石英15份、氧化锌6份、碳酸钡3份;所述闪光颗粒的原料以重量份计,包括如下组分:二氧化硅10份、氧化铝8份、氧化铁10份、氧化铈8份、氧化钾4份、氧化钠6份、氧化钙5份;所述坯体的原料以重量份计,包括如下组分:碳酸钙10份、炭黑3份、高岭土30份、苏州土8份、钾长石10份、铝粉5份、锂瓷石5份。

8.优选的,所述偏光釉的原料以重量份计,包括如下组分:闪光颗粒10份、氧化铝12份、石英12份、苏州土5份、钾长石15份、碳酸钙14份、炭黑8份;所述面釉的原料以重量份计,包括如下组分:钾长石18份、滑石12份、白云石15份、菱镁矿10份、石英18份、氧化锌8份、碳

酸钡5份;所述闪光颗粒的原料以重量份计,包括如下组分:二氧化硅12份、氧化铝10份、氧化铁12份、氧化铈10份、氧化钾5份、氧化钠8份、氧化钙7份;所述坯体的原料以重量份计,包括如下组分:碳酸钙12份、炭黑5份、高岭土35份、苏州土10份、钾长石12份、铝粉7份、锂瓷石7份。

9.优选的,所述偏光釉的原料以重量份计,包括如下组分:闪光颗粒7份、氧化铝10份、石英11份、苏州土4份、钾长石13份、碳酸钙12份、炭黑7份;所述面釉的原料以重量份计,包括如下组分:钾长石17份、滑石10份、白云石12份、菱镁矿9份、石英16份、氧化锌7份、碳酸钡4份;所述闪光颗粒的原料以重量份计,包括如下组分:二氧化硅11份、氧化铝9份、氧化铁11份、氧化铈9份、氧化钾4.5份、氧化钠7份、氧化钙6份;所述坯体的原料以重量份计,包括如下组分:碳酸钙11份、炭黑4份、高岭土33份、苏州土9份、钾长石11份、铝粉6份、锂瓷石6份。

10.根据上述的仿光栅闪色釉料陶瓷的制备方法,其特征在于,包括如下步骤:

11.步骤a、成型坯体,坯体为旋转体,上部设有开口;

12.步骤b、在坯体表面成型沿着横向光栅槽,坯体自旋转时用切刀依次在坯体表面的不同高度进行切割,间隔形成横向光栅槽,用针在横向槽内间隔扎孔;

13.步骤c、坯体入窑炉素烧,素烧过程中,坯体内的碳酸钙分解、碳燃烧,形成孔隙;

14.步骤d、坯体上部的开口与真空接口向匹配,真空接口插入坯体的开口内,真空接口通过抽真空对坯体内部形成负压;

15.步骤e、坯体浸入装有偏光釉的偏光釉容器中,浸泡后取出坯体,坯体进行自旋转的同时保持负压,用刮刀刮除坯体表面除槽体内的多余偏光釉料,负压通过坯体空隙和横向槽内的通孔吸附偏光釉;

16.步骤f、真空管继续保持负压,真空接口下方切换为装有面釉的面釉容器,坯体浸入面釉中;

17.步骤g、取出坯体,解除负压,坯体入窑炉烧成,提升至800摄氏度时,保温1小时,偏光釉内的碳酸钙分解、碳氧化,形成co2,之后在0.5h内提升至1250摄氏度,保温1h后冷却,co2被隔离在偏光釉和面釉之间,形成了空气夹层。

18.优选的,所述步骤c中,素烧温度为800-850摄氏度。

19.优选的,所述步骤c中,素烧时间为2-3小时。

20.优选的,所述步骤d中,通过真空装置对坯体进行抽真空,所述真空装置包括所述真空接口、真空管、真空座、旋转电机、面釉容器、偏光釉容器、横移座、纵移座和机架,所述真空接口的外周设有用于与坯体开口密封卡接的硅胶圈,所述真空接口固设于真空管底部,所述真空管通过旋转接头与真空底座可旋转连接,真空底座内设有与真空管连通的真空通道,真空通道连通真空泵,真空管由旋转电机驱动旋转,所述真空座固设于横移座上,所述纵移座可纵向滑动设置于机架上,所述横移座可横向滑动设置于机架上,所述面釉容器和偏光釉容器固设于横移座上,面釉容器和偏光釉容器在横移座驱动下可交替移动至真空接口下方,坯体卡接与真空接头上,并通过抽真空形成负压吸附坯体,负压透过坯体空隙和通孔对横向光栅槽形成吸附力,并在旋转电机和纵移座驱动下实现旋转和纵向移动。

21.由上述描述可知,本发明提供的仿光栅闪色釉料陶瓷及其制备方法具有如下有益效果:釉烧过程中,闪光颗粒中的ceo2析出并长大成立方面心结构,对可见光具有良好镜面

反射效果,结合偏光釉和面釉的偏光效果,使得横向光栅槽内的偏光釉能在不同视角下呈现异色现象。

22.坯体中所含的碳酸钙和炭黑在素烧的过程中分解和燃烧,使得坯体呈现高孔隙率,有助于偏光釉吸附于横向光栅槽内。

23.借助横向光栅槽内的孔和坯体素烧后的高孔隙,施加面釉前可以使偏光釉牢固吸附于横向光栅槽内,避免面釉流入横向光栅槽内,使得面釉和偏光釉分层界面清晰,提高偏光效果。

24.碳酸钙分解后,由于快速升温和保温时间短,因此槽体内的气体来不及排出,被锁在槽体内,形成偏光釉和面釉之间的分隔空气层,无机偏光材料分布于槽体内,由于偏光釉和面釉的折射率不同,加上空气层的隔离,形成视觉闪色效应,能够随着角度产生异色现象,即为偏光效果。

附图说明

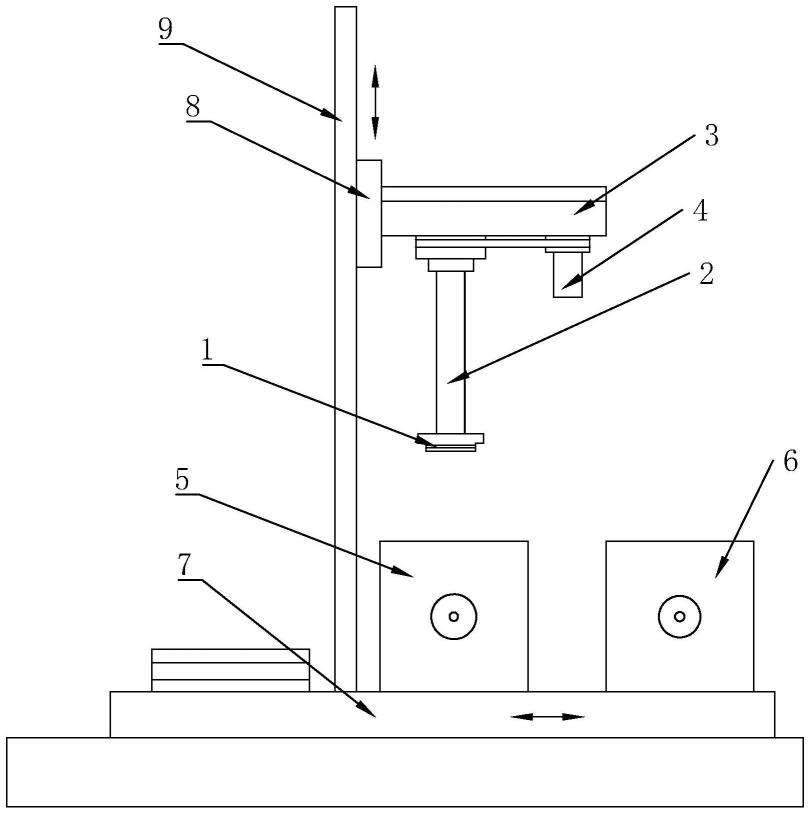

25.附图1为真空装置的结构示意图。

具体实施方式

26.以下通过具体实施方式对本发明作进一步的描述。

27.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

28.本发明所述的仿光栅闪色釉料陶瓷,包括坯体,所述坯体表面设有环形的横向光栅槽,所述横向光栅槽内设有偏光釉和空气夹层,所述坯体外表面覆盖面釉,所述偏光釉的原料以重量份计,包括如下组分:闪光颗粒5-10份、氧化铝8-12份、石英10-12份、苏州土3-5份、钾长石12-15份、碳酸钙10-14份、炭黑5-8份;所述面釉的原料以重量份计,包括如下组分:钾长石15-18份、滑石8-12份、白云石10-15份、菱镁矿8-10份、石英15-18份、氧化锌6-8份、碳酸钡3-5份。

29.所述闪光颗粒的原料以重量份计,包括如下组分:二氧化硅10-12份、氧化铝8-10份、氧化铁10-12份、氧化铈8-10份、氧化钾4-5份、氧化钠6-8份、氧化钙5-7份。釉烧过程中,闪光颗粒中的ceo2析出并长大成立方面心结构,对可见光具有良好镜面反射效果,结合偏光釉和面釉的偏光效果,使得横向光栅槽内的偏光釉能在不同视角下呈现异色现象。

30.所述坯体的原料以重量份计,包括如下组分:碳酸钙10-12份、炭黑3-5份、高岭土30-35份、苏州土8-10份、钾长石10-12份、铝粉5-7份、锂瓷石5-7份。坯体中所含的碳酸钙和炭黑在素烧的过程中分解和燃烧,使得坯体呈现高孔隙率,有助于偏光釉吸附于横向光栅槽内。

31.所述偏光釉的原料以重量份计,包括如下组分:闪光颗粒5份、氧化铝8份、石英10份、苏州土3份、钾长石12份、碳酸钙10份、炭黑5份;所述面釉的原料以重量份计,包括如下组分:钾长石15份、滑石8份、白云石10份、菱镁矿8份、石英15份、氧化锌6份、碳酸钡3份;所述闪光颗粒的原料以重量份计,包括如下组分:二氧化硅10份、氧化铝8份、氧化铁10份、氧化铈8份、氧化钾4份、氧化钠6份、氧化钙5份;所述坯体的原料以重量份计,包括如下组分:碳酸钙10份、炭黑3份、高岭土30份、苏州土8份、钾长石10份、铝粉5份、锂瓷石5份。

32.所述偏光釉的原料以重量份计,包括如下组分:闪光颗粒10份、氧化铝12份、石英12份、苏州土5份、钾长石15份、碳酸钙14份、炭黑8份;所述面釉的原料以重量份计,包括如下组分:钾长石18份、滑石12份、白云石15份、菱镁矿10份、石英18份、氧化锌8份、碳酸钡5份;所述闪光颗粒的原料以重量份计,包括如下组分:二氧化硅12份、氧化铝10份、氧化铁12份、氧化铈10份、氧化钾5份、氧化钠8份、氧化钙7份;所述坯体的原料以重量份计,包括如下组分:碳酸钙12份、炭黑5份、高岭土35份、苏州土10份、钾长石12份、铝粉7份、锂瓷石7份。

33.所述偏光釉的原料以重量份计,包括如下组分:闪光颗粒7份、氧化铝10份、石英11份、苏州土4份、钾长石13份、碳酸钙12份、炭黑7份;所述面釉的原料以重量份计,包括如下组分:钾长石17份、滑石10份、白云石12份、菱镁矿9份、石英16份、氧化锌7份、碳酸钡4份;所述闪光颗粒的原料以重量份计,包括如下组分:二氧化硅11份、氧化铝9份、氧化铁11份、氧化铈9份、氧化钾4.5份、氧化钠7份、氧化钙6份;所述坯体的原料以重量份计,包括如下组分:碳酸钙11份、炭黑4份、高岭土33份、苏州土9份、钾长石11份、铝粉6份、锂瓷石6份。

34.所述的仿光栅闪色釉料陶瓷的制备方法,包括如下步骤:

35.步骤a、成型坯体,坯体为旋转体,上部设有开口;

36.步骤b、在坯体表面成型沿着横向光栅槽,坯体自旋转时用切刀依次在坯体表面的不同高度进行切割,间隔形成横向光栅槽,用针在横向槽内间隔扎孔;借助横向光栅槽内的孔和坯体素烧后的高孔隙,施加面釉前可以使偏光釉牢固吸附于横向光栅槽内,避免面釉流入横向光栅槽内,使得面釉和偏光釉分层界面清晰,提高偏光效果。

37.步骤c、坯体入窑炉素烧,素烧过程中,坯体内的碳酸钙分解、碳燃烧,形成孔隙;

38.步骤d、坯体上部的开口与真空接口向匹配,真空接口插入坯体的开口内,真空接口通过抽真空对坯体内部形成负压;

39.步骤e、坯体浸入装有偏光釉的偏光釉容器中,浸泡后取出坯体,坯体进行自旋转的同时保持负压,用刮刀刮除坯体表面除槽体内的多余偏光釉料,负压通过坯体空隙和横向槽内的通孔吸附偏光釉;

40.步骤f、真空管继续保持负压,真空接口下方切换为装有面釉的面釉容器,坯体浸入面釉中;

41.步骤g、取出坯体,解除负压,坯体入窑炉烧成,提升至800摄氏度时,保温1小时,偏光釉内的碳酸钙分解、碳氧化,形成co2,之后在0.5h内提升至1250摄氏度,保温1h后冷却,co2被隔离在偏光釉和面釉之间,形成了空气夹层。碳酸钙分解后,由于快速升温和保温时间短,因此槽体内的气体来不及排出,被锁在槽体内,形成偏光釉和面釉之间的分隔空气层,无机偏光材料分布于槽体内,由于偏光釉和面釉的折射率不同,加上空气层的隔离,形成视觉闪色效应,能够随着角度产生异色现象,即为偏光效果。

42.所述步骤c中,素烧温度为800-850摄氏度。

43.所述步骤c中,素烧时间为2-3小时。

44.如图附图1,所述步骤d中,通过真空装置对坯体进行抽真空,所述真空装置包括所述真空接口1、真空管2、真空座3、旋转电机4、面釉容器5、偏光釉容器6、横移座7、纵移座8和机架9,所述真空接口1的外周设有用于与坯体开口密封卡接的硅胶圈,所述真空接口1固设于真空管2底部,所述真空管2通过旋转接头与真空底座3可旋转连接,真空底座3内设有与真空管2连通的真空通道,真空通道连通真空泵,真空管2由旋转电机4驱动旋转,所述真空

座3固设于横移座7上,所述纵移座7可纵向滑动设置于机架9上,所述横移座7可横向滑动设置于机架9上,横移座7、纵移座8由丝杆滑台驱动,所述面釉容器5和偏光釉6容器固设于横移座7上,面釉容器5和偏光釉容器6在横移座7驱动下可交替移动至真空接口1下方,坯体卡接与真空接头1上,并通过抽真空形成负压吸附坯体,负压透过坯体空隙和通孔对横向光栅槽形成吸附力,并在旋转电机4和纵移座8驱动下实现旋转和纵向移动。

45.上述仅为本发明的若干具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1