一种生产脱氟磷酸三钙的工艺方法及装置与流程

1.本发明涉及饲料级脱氟磷酸三钙生产技术领域,具体涉及一种生产脱氟磷 酸三钙的工艺方法及装置。

背景技术:

2.目前,生产脱氟磷酸三钙的工艺方法根据工业装备不同,主要分为旋风炉熔融脱氟法和转窑烧结脱氟法。其中,旋风炉熔融脱氟法因其产品的有效p2o5较低,达不到饲料级脱氟磷酸三钙的标准,已不适于实际生产。转窑烧结脱氟法是当前通常采用的生产工艺。根据生产中配料添加剂的不同,转窑烧结脱氟法又可大致分为低硅烧结法、高硅烧结法、酸热烧结法和钠盐-磷酸烧结法等。具体地,转窑烧结脱氟法比较通行的是酸热烧结法和钠盐-磷酸烧结法。

3.酸热烧结法,是磷酸(h3po4)在高温下能与氟磷灰石进行脱氟分解反应,生成hf、α型ca3(po4)2。酸热烧结法是以磷矿为生产原料,并添加适量的磷酸为脱氟剂,在1250-1400℃高温下烧结脱氟制得饲料级脱氟磷酸三钙,该产品p2o5含量能达到41%以上,达到饲料级脱氟磷酸三钙的标准。其化学反应可用下式表示:

4.3ca5f(po4)3+h3po4→

5ca3(po4)2+3hf

↑

5.钠盐-磷酸烧结法,是日本在酸热烧结法基础上开发的工艺,钠盐加入生成 磷酸钠钙,促进氟的分解。钠盐-磷酸烧结法是以磷矿粉为原料,并按一定比例 添加磷酸和钠盐后进行造粒,最后在回转窑中1250-1400℃高温脱氟,制得饲料 级脱氟磷酸三钙。日本、韩国均采用该工艺生产脱氟磷酸三钙,国内贵州瓮福 小野田、贵州龙腾各引进5万吨/年生产装置。其化学反应可用下式表示:

6.ca5f(po4)3+na2co3+h3po4→

ca5na2(po4)4+hf

↑

+h2o

↑

+co2↑

7.添加钠盐生成磷酸钠钙,促进氟的分解。但其添加变相引入了产品na杂质, 要生产p≥18%的脱氟磷酸三钙必须使用36.5%以上的高品位磷精矿,在磷矿日 益贫化的形势下,难以大规模生产,同时也大大提高了产品的成本,降低了产 品市场竞争力。

8.酸热烧结法和钠盐-磷酸烧结法,均采用回转窑在1250-1400℃温度烧结,烧 结物料在回转窑内停留时间长达6-10小时,存在能耗高,单套装置效率低投资 大,烧结物料在高温区易结块结圈,脱氟效率低等问题,结块结圈严重时甚至 导致停炉处理。

技术实现要素:

9.针对上述现有技术中存在的效率低、能耗高、投入大等问题,本发明提供 了一种生产脱氟磷酸三钙的工艺方法及装置,采用连续的流化烧结方法,降低 脱氟温度,缩短脱氟时间,提高了生产效率,降低了能耗和设备投入。

10.本发明解决上述技术问题采用的技术方案如下:

11.一种生产脱氟磷酸三钙的工艺方法,包括如下步骤:

12.s1:磷精矿和稀磷酸配料制得浆料;

13.s2:将步骤s1中得到的所述浆料经热烟气喷浆造粒,得到干燥颗粒物;

14.s3:将步骤s2中得到的所述干燥颗粒物送入脱氟炉,在850℃-1000℃下进 行流化烧结脱氟,脱氟合格的物料排出所述脱氟炉。

15.在本技术的一种实施例中,还包括步骤s4,所述步骤s4:将步骤s3中排 出的所述脱氟合格的物料经空气冷却,冷却物料经破碎、筛分,获得脱氟磷酸 三钙产品。

16.在本技术的一种实施例中,在所述步骤s1中,所述磷精矿为p2o5含量大于 等于30%的氟磷灰石,所述稀磷酸含25%的磷酸。

17.在本技术的一种实施例中,在所述步骤s1中,所述磷精矿干基与所述稀磷 酸以p2o5折纯的配料比为1:0.11~0.13。

18.具体地,31%磷精矿和25%稀磷酸的组分含量指标,参见表1所示:

19.表1 31%磷精矿和25%稀磷酸的组分含量指标

20.组分p2o5caomgoal2o3fe2o3sio2f31%磷精矿(%)31.2045.601.341.420.326.602.7225%稀磷酸(%)25.223.861.021.030.250.011.58

21.在本技术的一种实施例中,在所述步骤s3中,采用温度≥850℃的高温热 烟气对所述脱氟炉内的干燥颗粒物进行烧结。

22.在本技术的一种实施例中,在所述步骤s3中,所述脱氟炉排出低温热烟气, 所述低温热烟气的温度为500-600℃,所述低温热烟气用于步骤s2中的浆料喷 浆造粒。

23.在本技术的一种实施例中,在所述步骤s2中,喷浆造粒后排出低温废烟气, 所述低温废烟气经除尘处理后,进入氟回收器处理,获得氟产品。

24.在本技术的一种实施例中,在步骤s3中,所述高温烟气由燃烧炉燃烧燃料 获得;

25.所述步骤s4中排出的所述脱氟合格的物料温度为850~950℃,经空气冷却, 获得280-350℃的预热空气,所述预热空气排往所述燃烧炉作为助燃空气。

26.在本技术的一种实施例中,在步骤s3中,所述干燥颗粒物在所述脱氟炉中 流化烧结脱氟的时间为30-90min。

27.一种生产脱氟磷酸三钙的装置,适用于以上任一项所述的生产脱氟磷酸三 钙的工艺方法,包括:

28.造粒烘干机,用于喷浆造粒,获得干燥颗粒物;

29.脱氟炉,为多级流化床或多级喷动床,与所述造粒烘干机经物料通道连接, 对所述干燥颗粒物进行流化烧结脱氟;

30.燃烧炉,与所述脱氟炉经烟气管道连接,为所述脱氟炉提供高温热烟气;

31.冷却器,与所述脱氟炉经物料通道连接,由冷空气对所述脱氟合格的物料 进行冷却;

32.其中,所述冷却器与所述燃烧器经烟气管道连接,为所述燃烧器提供预热 的助燃空气;所述脱氟炉与所述造粒烘干机经烟气管道连接,为所述造粒烘干 机提供用于喷浆造粒的低温热烟气。

33.与现有技术相比,本发明的有益效果是:

34.1、本发明采用流化烧结脱氟,物料与高温烟气以流化态接触,传热效率高, 传质效果好,流化烧结脱氟温度由转窑烧结脱氟温度1250-1400℃降至 850-1000℃,温度降低

使脱氟温度远低于物料软化熔融温度,彻底解决了烧结过 程中物料结块设备结圈的问题,降低了能源的消耗,同时大大降低了设备耐火 材料的选取等级,降低了装置的投资费用。

35.2、本发明采用流化烧结脱氟,使脱氟时间由转窑烧结脱氟时间6-10小时缩 短至30-90分钟,大大提高了装置的生产效率,缩短了生产时间,降低了产品单 位生产成本。流化烧结脱氟效率比转窑烧结脱氟效率倍增,为单套装置大型化 提供了可能,单位投资费用大大降低。

36.3、本发明的方法采用31%左右的磷精矿作为原料,可生产获得饲料级脱氟 磷酸三钙产品,原料资源更丰富,适宜大规模生产;成本降低,提高了产品的 市场竞争力。

37.4、流化烧结脱氟能耗为标煤200kg/t产品,比转窑烧结脱氟270kg/t产品下 降约26%。

38.5、流化烧结脱氟装置投资600元/t产品,比转窑烧结脱氟1000元/t产品下 降约40%。

附图说明

39.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施 例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述 中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付 出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

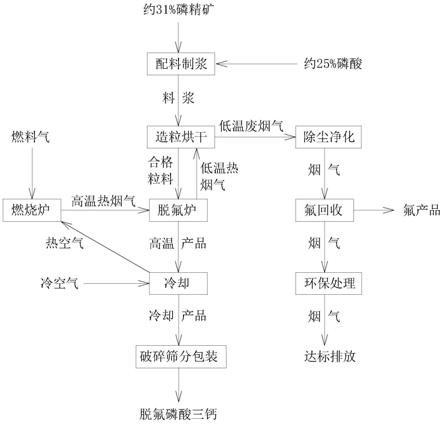

40.图1为本发明生产脱氟磷酸三钙的工艺流程框图。

41.图2为本发明中脱氟炉进行流化烧结脱氟的结构示意图。

具体实施方式

42.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认 识到的那样,在不脱离本发明申请实施例的精神或范围的情况下,可通过各种 不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而 非限制性的。

43.下面结合附图对本发明的实施例进行详细说明。

44.实施例1

45.如图1所述,本实施例提供了一种生产脱氟磷酸三钙的的工艺方法,包括 如下步骤:

46.s1:采用p2o5含量约为31%的磷精矿和磷酸含量约为25%的稀磷酸进行配 料,制得浆料;其中,磷精矿(干基)与稀磷酸(p2o5折纯)配料比约为1:0.11~0.13。

47.s2:将步骤s1中得到的浆料在造粒烘干机中经热烟气喷浆造粒,获得干燥 颗粒物;

48.s3:将步骤s2中获得的干燥颗粒物由脱氟炉前端的进料口连续送入,在脱 氟炉内与高温热烟气流化接触,使干燥颗粒物在850-1000℃条件下流化烧结 30-90min,进行脱氟,最后获得脱氟合格的物料,脱氟合格的物料由脱氟炉后 端的出料口排出。

49.s4:由脱氟炉出料口排出的脱氟合格的物料经空气冷却,获得脱氟磷酸三 钙粗产品;脱氟磷酸三钙粗产品经破碎、筛分、包装,获得脱氟磷酸三钙产品。

50.实施例2

51.如图1所示,本实施例提供了一种生产脱氟磷酸三钙的的工艺方法,与实 施例1的区别在于,本实施例的步骤s3中,采用≥850℃的高温热烟气对脱氟 炉内的干燥颗粒物进行烧结脱氟;该高温热烟气与干燥颗粒物流化接触后降温, 转化成500-600℃左右的低温热烟气,由脱氟炉上部的排烟口排出。

52.脱氟炉排出的500-600℃低温热烟气,排往造粒烘干机,用于浆料的喷浆造 粒;低温热烟气再转化成150℃左右的含氟低温废烟气。

53.该含氟低温废烟气经除尘处理后,送入氟回收器进行氟回收处理,获得氟 产品。回收氟后的尾气经环保处理,达到排放标准后进行排放。

54.本实施例中,高温热烟气经流化烧结脱氟和喷浆造粒两个环节进行利用, 提高了热能的利用率,减少了高温热烟气的使用量及排放量,减少了初始能耗 的投入,以及热量的排放损失。

55.实施例3

56.如图1所示,本实施例提供了一种生产脱氟磷酸三钙的的工艺方法,与实 施例2的区别在于,本实施例步骤s3中的高温热烟气由燃烧炉燃烧燃料获得, 燃料可为煤、燃料气等。

57.步骤s4中,由脱氟炉排出的脱氟合格的物料为高温物料,温度在900℃左 右,经冷空气进行降温冷却。在降温冷却过程中,可对冷空气进行预热,获得 300℃左右的预热空气,该预热空气可排往上述燃烧炉中作为助燃空气。进一步 节约能耗。

58.实施例4

59.如图1和图2所示,本实施例提供了一种生产脱氟磷酸三钙的装置,该装 置适用于上述实施例提供的生产脱氟磷酸三钙的工艺方法。该装置包括造粒烘 干机、脱氟炉、燃烧器、冷却器、除尘器和氟回收器等。

60.其中,造粒烘干机,用于浆料喷浆造粒,以获得干燥颗粒物。

61.脱氟炉,为多级流化床或者多级串联连接的喷动床,其前端的进料口与造 粒烘干机的出料口经物料通道连接,造粒烘干机获得的干燥颗粒物被连续均匀 的送入脱氟炉内,在脱氟炉内与高温热烟气流化接触,进行流化烧结脱氟。在 流化烧结过程中,干燥颗粒物缓慢的向后端流动,脱氟合格的物料由后端的排 料口排出。

62.燃烧器,用于燃烧燃料产生高温热烟气,燃料可以是煤、燃料气等,燃料 气可以是天然气、煤气、沼气、焦化气、电石炉尾气、黄磷尾气等。燃烧器的 烟气出口经烟气管道与脱氟炉底部的烟气入口连通,为脱氟炉提供所需的高温 热烟气。高温热烟气在脱氟炉内与干燥颗粒物流化接触,使物料烧结脱氟,高 温热烟气降温成低温热烟气由脱氟炉上部的排烟口排出,排烟口优选靠近前端 设置,即排烟口设置在进料口一侧,脱氟炉内烟气与物料走向形成逆流。

63.冷却器,与脱氟炉的出料口经物料通道连接,脱氟炉排出的高温物料进入 冷却器内,在冷却器内经冷空气冷却。在对高温物料进行冷却时,冷空气被预 热。其中,冷却器经烟气管道与燃烧器连接,将预热后的空气送往燃烧器作为 助燃空气。

64.脱氟炉上部的排烟口经烟气管道与造粒烘干机的进气端连接,将流化烧结 后产生的低温热烟气送入造粒烘干机,用于浆料的喷浆造粒。

65.造粒烘干机的排气口经烟气管道依次与除尘器和氟回收器等连接。造粒烘 干机

喷浆造粒后产生含氟低温废烟气(温度为150℃左右),该低温废烟气经除 尘器进行除尘处理,然后进入氟回收器进行氟回收,获得氟产品;尾气进一步 经环保处理,达标后进行排放。除尘器可采用滤袋除尘器。

66.该装置使高温热烟气依次经过脱氟炉和造粒烘干机,实现高温热烟气的二 次利用,热能利用率高,减少了造粒烘干机加热设备的配置,节约了设备投入 和能耗,且尾气温度低,仅由造粒烘干机排出,便于氟回收和排放处理。

67.采用冷空气对高温物料进行降温,实现对空气的预热,将预热空气引入燃 烧器,确保燃烧器获得稳定的高温热烟气,并进一步节约能耗。

68.比较现有工艺方法与采用实施例3的工艺方法获得的饲料级脱氟磷酸三钙 产品,结果如表2所示:

69.表2饲料级脱氟磷酸三钙产品的指标检测

[0070][0071][0072]

如表2所示,采用实施例3的工艺方法获得的两个批次的产品1和产品2, 其p含量分别为18.24%和18.33%,均符合饲料级脱氟磷酸三钙的标准;且f含 量较低,为0.08%和0.09%,表明采用流化烧结脱氟的工艺方法,脱氟效果好。 此外,产品1和产品2中均未检测到na含量,该工艺未引入相应杂质,纯度高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1