玄武岩鳞片的制作方法

1.本发明涉及无机非金属材料领域,尤其涉及一种玄武岩鳞片的配方,以及对应配方的玄武岩鳞片的制备方法。

背景技术:

2.玄武岩鳞片是一种片状无机非金属材料,具有强度高、耐酸碱、耐高温等优良特性,多用于防腐涂料的添加,玄武岩鳞片在涂料中无规堆叠之后可以增加空气、酸根离子等腐蚀物质的渗透路径,从而提高涂料的防腐性能。玄武岩鳞片的制备是将玄武岩矿筛选后高温熔融,通过离心作用将熔融物甩成片状颗粒。玄武岩的熔制性能如熔融温度、熔体黏度,以及玄武岩鳞片的物理化学性能指标都是由原料组合物中的矿物组成和化学组成决定,而玄武岩鳞片的高性能化,也主要是通过调整原料组合物原料的成分来实现。矿石中各个氧化物化学组分的含量是衡量玄武岩鳞片综合性能的重要指标,因此,平衡各氧化物的占比极为重要。由于天然矿物质的品相随分布、筛分等诸多因素差异较大,并不是所有的矿物都能生产出合格的玄武岩鳞片,尤其生产耐高低温、耐酸碱、耐磨、耐腐蚀等综合性能优异的玄武岩鳞片的不可控因素更多。

技术实现要素:

3.本发明的通过研究矿石的化学成分与矿石熔制性能、鳞片物理化学性能的关系,确定玄武岩鳞片原材料的必要成分,并研究了各成分的合理配比区间,提供符合生产条件的原材料,从而解决了采用选矿的方式生产玄武岩鳞片诸多因素不可控的问题,生产综合性能稳定的玄武岩鳞片。本发明提供玄武岩鳞片的原料组合物包括以下必要成分:sio2、al2o3、fe2o3、feo、cao、mgo、na2o、k2o、tio2和p2o5。

4.sio2是玄武岩含有的主要氧化物,直接影响岩石的熔化温度和熔体粘度,并且保持玄武岩鳞片的耐热性、机械强度、化学稳定性等,当sio2含量小于44%时,很难发挥sio2在硅酸盐网络结构中网络形成体的作用,对形成玄武岩鳞片的化学稳定性非常不利,并且玄武岩岩浆粘度太大,很难在成型设备中甩出成型。当sio2含量大于65%时,熔化温度过高,原料组合物很难熔化,导致产品中掺杂未融化的杂质,热耗大,同时降低了玄武岩鳞片的耐碱性。所以,sio2的含量为44%≤sio2≤65%。

5.al2o3是调节玄武岩岩浆温度和粘度的,并且保持玄武岩鳞片的化学稳定性、机械强度、热稳定性等,此外,al2o3是在增加耐水性的同时减弱耐酸性的成份。当al2o3含量小于11%时,熔体的温度和粘度不能得到充分调节,并且耐水性不能得到充分的改善。当al2o3含量大于18%时,显著增加熔体黏度,不利于鳞片成型,且原料的熔点变得过高,难以均匀地熔化,同时耐酸性降低。所以al2o3的范围从这些上限和下限的任意组合中选择,优选al2o3化学成分为11%≤al2o3≤18%。

6.通过对玄武岩矿石的研究发现,矿石中的铁元素是以fe

2+

和fe

3+

的状态存的,铁元素的作用是调节玄武岩鳞片的光学属性,并且保持玄武岩鳞片耐酸性和耐碱性的关键。它

的存在有助于在红外波段接收到电磁辐射,同时影响熔体的冷却速度、粘稠度和析晶温度。对原料组合物中sio2和al2o3和铁氧化物(fe2o3+feo)的含量进行研究发现,当sio2成分过高时,玄武岩鳞片的耐热性和耐碱性就会下降明显,而铁的氧化物含量越多,则熔体越易结晶,因而平衡三者之间的含量关系是非常重要的。通过调控原料组合物中sio2、al2o3和铁氧化物(fe2o3+feo)的含量,可以获得熔制温度在1300℃~1650℃,耐热性、耐酸碱性、力学性能良好的玄武岩鳞片。优选的化学成分是44%≤sio2≤65%、11%≤al2o3≤18%和0%≤fe2o3+feo≤15%。当铁氧化物总含量大于15%时,玄武岩鳞片颜色变得鲜艳,耐酸性降低明显,析晶速度加快,不利于鳞片成型。因此,铁氧化物总含量优选(fe2o3+feo)≤15%时可以得到耐酸性和耐碱性均得以改善的鳞片产品,使其优于市面上常见的片状材料。需要说明的一点是,当生产的玄武岩鳞片应用于珠光领域,因铁含量对鳞片颜色和透明度的影响,优选的是较低的铁氧化物的总含量,如5%,甚至是组合物中不含铁元素。

7.对原料组合物中cao和mgo的含量进行研究发现,cao和mgo是调节玄武岩岩浆温度和熔体黏度,并且保持玄武岩鳞片耐热性、耐腐蚀性和力学性能的化学组分。在熔制时,增加cao和mgo的含量有利于原料的熔化,同时赋予材料优异的耐腐蚀性和力学性能,但过高的cao和mgo,例如大于20%,会加大原料组合物的熔化难度,同时提高熔体的析晶温度,玄武岩鳞片的脆性非常大,很难生产出符合要求的玄武岩鳞片。cao和mgo总含量过低时,例如小于7%,难以充分调节熔体的黏度,无法保证玄武岩鳞片的耐腐蚀性和力学性能。cao和mgo的总含量的范围从上限和下限的任意组合中选择,优选7%≤(mgo+cao)≤20%,。mgo增加熔体黏度的作用大于cao,过高的mgo的含量不利于熔体黏度的调节,当满足7%≤(mgo+cao)≤20%时,mgo优选的含量为3%≤mgo≤8%,cao优选的含量为4%≤cao≤12%。

8.对原料组合物中na2o和k2o的含量进行研究发现,k2o和na2o是调节熔体粘度的关键成分,可使熔体的黏度显著下降,利于熔体的流出和鳞片的成型。当k2o和na2o的总含量小于2%时,玄武岩岩浆的黏度太大,很难流动和进行后续离心成型操作,当k2o和na2o的总含量大于8%时,玄武岩鳞片的化学稳定性、热性能和耐水性变差,k2o和na2o的总含量范围从上限和下限的任意组合中选择,优选2%≤(k2o+na2o)≤8%。na2o偏高导致玄武岩鳞片耐水性较差,当满足2%≤(k2o+na2o)≤8%时,na2o的含量优选2%≤na2o≤5%,k2o的含量优选0.5%≤k2o≤3%。

9.对原料组合物中tio2的含量进行研究发现,tio2是增加熔体黏度、玄武岩鳞片热稳定性和紫外吸收性能的成分。当tio2含量小于0.5%时,玄武岩鳞片的热稳定性不足,折射率低,光学属性差,而当tio2的含量上升时,玄武岩鳞片的耐温性、耐腐蚀性能和耐候性均有所提升,本发明原料组合物中tio2的含量范围上限为4%,优选0.5%≤tio2≤4%。

10.对原料组合物中p2o5的含量进行研究发现,p2o5是调节熔体粘度,并且保持化学稳定性的成分。当p2o5含量大于1.5%时,玄武岩鳞片的热膨胀系数变大,热稳定性变差,p2o5的含量优选0≤p2o5≤1.5%。

11.本发明玄武岩鳞片的制备方法为:惰性气体氛围下,将玄武岩鳞片原料的各成分充分混合后加热到1450℃~1500℃熔融,保温排气均化后将熔体喷出离心。在原料组合物向熔体转变的过程中,熔体中存在气泡,影响熔体的黏度和结晶速率,在这种情况下,优选的熔体温度是1450℃~1500℃,并确保熔体在此温度下停留较长时间进行排气、均化,可以获得达到平衡状态的熔体,气泡在熔体中消失,完成均化过程。在650℃~1000℃范围内,对

所述的玄武岩鳞片进行下一步的高温热处理,发现玄武岩鳞片由银色半透明状态逐渐转变为浅金色或金色半透明状态,其耐高温性能逐渐趋于稳定,获得耐温在650℃~1150℃范围内的耐高温玄武岩鳞片,可应用于不同温度使用需求的耐高温领域。

12.采用本发明玄武岩鳞片原料组合物能够制备出性能稳定的玄武岩鳞片,避免了采用矿物质制备玄武岩鳞片时,玄武岩矿品相不可控而影响玄武岩鳞片质量的问题。本发明玄武岩鳞片的配方组合物中不含有矿物质无法去除的杂质,其熔融物具有良好的成膜性,可通过控制生产设备和工艺参数制备出片径5μm-30mm、片厚0.2-30μm的玄武岩鳞片。

附图说明

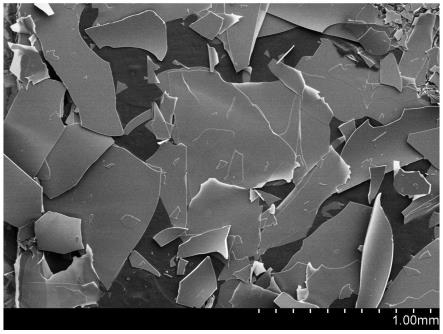

13.图1和图2为实施例1所得玄武岩鳞片的sem图;

14.图3为实施例2所得玄武岩鳞片的sem图;

15.图4为实施例3所得玄武岩鳞片的sem图;

16.图5为实施例4所得玄武岩鳞片的sem图;

17.图6为实施例5所得玄武岩鳞片的sem图;

18.图7为实施例6所得玄武岩鳞片的sem图;

19.图8为实施例7所得玄武岩鳞片的sem图。

具体实施方式

20.以下结合实例对本发明进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

21.实施例1-7玄武岩鳞片的组成如表1所示。

22.表1.实施例1-7玄武岩鳞片的成分组成

23.含量/%实施例1实施例2实施例3实施例4实施例5实施例6实施例7sio250444851556065al2o313181112121415fe2o37.511103750feo62410870cao951211748mgo5873654na2o3.5545322.5k2o2.53210.521.5tio22.5412.510.53p2o51011.50.50.51

24.根据所得玄武岩鳞片尺寸的需求,实施例1-7的玄武岩鳞片的制备可以采用中国专利cn108569843b公开的一种用矿物熔体生产鳞片状材料的装置及方法。

25.具体地,所述用矿物熔体生产鳞片状材料的装置,包括熔炉和给料器,所述熔炉的出料口与给料器的进料口相连通,所述给料器的出料口下方设有耐高温合金板,所述耐高温合金板的中心设有通孔,所述耐高温合金板的下方设有鳞片形成装置,鳞片形成装置的出料口与旋风分离器相连通,所述鳞片形成装置包括鳞片收集仓、漏斗状的旋转分散盘和

驱动旋转分散盘旋转的电机,所述旋转分散盘设置于鳞片收集仓的内部,所述旋转分散盘的上方鳞片收集仓的顶面上设有与耐高温合金板中心的通孔位置相适配的开口,所述旋转分散盘的内侧上端部设有若干呈环形均匀分布的喷气孔;所述通孔的直径为4~10mm;所述耐高温合金板与旋转分散盘的底面之间的垂直距离为300~700mm;所述熔炉的进料口处设置有定量器,所述定量器的进料口与料斗相连通。

26.所述方法包括如下步骤:1)将磨碎和准备好的玄武岩类、辉长岩类或二者的混合原料装入熔炉中,于1300℃~1650℃下加热使原料熔化制得熔体,后使其均质化;2)步骤1)熔炉中得到的均质化的熔体进入给料器,给料器出口的熔体在其重力作用下下落至电加热的耐高温合金板上以薄膜状铺展开来,后经耐高温合金板中心的通孔形成细的熔体流;3)步骤2)所得的熔体流在重力作用下继续下落经鳞片收集仓顶部的开口至旋转中的旋转分散盘上,旋转分散盘内侧上端的喷气孔持续供给压缩空气脉冲,熔体以薄膜状铺展在旋转分散盘的表面上,后在离心力的作用下切向扩散至旋转分散盘的边缘,压缩空气脉冲将熔体薄膜冷却并分散破碎成小的鳞片状颗粒,鳞片状颗粒与空气一起进入鳞片收集仓;4)步骤3)所得的鳞片状颗粒和空气经鳞片收集仓的出料口进入旋风分离器,经旋风分离器将鳞片状颗粒与空气分离,后将鳞片状颗粒进行包装。其中,旋转分散盘旋转的速度为250~300m/min,压缩空气脉冲的频率为每分钟70~90个,脉冲的持续时间为0.3~0.5s,压缩空气的压力为1.8~2.2kg/cm2。

27.实施例1-7的玄武岩鳞片组合物采用上述设备和方法的参数控制如表2所示。

28.表2.实施例1-7玄武岩鳞片制备参数

[0029][0030]

表3为实施例1-7所得玄武岩鳞片的性能。从表3中的数据可以看出,实施例1-7玄武岩鳞片片径分布跨度较大,从5μm到3000μm中各梯度均可实现,并且结合0.2~30μm可以制备出尺寸多样的玄武岩鳞片。实施例1-7所得玄武岩鳞片的耐热性和耐酸碱性均处于较高的标准。

[0031]

表3.实施例1-7玄武岩鳞片的性能指标

[0032][0033][0034]

注:

[0035]

1.耐热性测定:取一定质量的鳞片,置于坩埚,于马弗炉中烧结,质量保有率在98%以上,不出现熔融状态,认为鳞片在此温度下耐热性良好,每50℃为一上升台阶,直至鳞片耐热衡量标准出现临界点,则上一温度为鳞片的最高耐热温度。

[0036]

2.耐酸碱性检测执行标准:烟台华正科信实业有限公司企业标准q/hzkx 100.01-2019。

[0037]

图1-图8本发明实施例所得玄武岩鳞片的sem图,从图中可以看出,本发明实施例所得玄武岩鳞片粒径规整且表面光滑厚度均匀,并且通过控制工艺可以制备出不同粒径和厚度的玄武岩鳞片。因此,本发明玄武岩鳞片组合物能够制备出性能优异且稳定的玄武岩鳞片,避免了采用矿物质直接制备玄武岩鳞片存在的潜在不可控风险。

[0038]

以上所述的玄武岩鳞片仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1