一种铝基碳化硅复合材料及其制备方法

1.本发明属于铝基碳化硅复合材料相关技术领域,更具体地,涉及一种铝基碳化硅复合材料及其制备方法。

背景技术:

2.铝基碳化硅复合材料具有低密度、高导热、高强度、良好的热稳定性和耐磨性等特点,在航空航天、汽车、船舶等重要领域应用广泛。铝基碳化硅综合了铝合金和碳化硅的优点,兼具金属的高韧性、高塑性和碳化硅的高硬度、高模量优点,铝基碳化硅复合材料的密度一般为钢的1/3,但强度要高于纯铝和中碳钢,且耐磨性好,可在300℃~350℃的高温下稳定工作。目前,铝基碳化硅复合材料的传统制备方法包括压力铸造法、喷射共沉淀法、液态法及半固态搅熔复合法等,这些方法理论上可制备颗粒分布均一的各向同性铝基碳化硅复合材料。但随着科技快速发展,各个领域对铝基碳化硅复杂异形构件的需求越来越高,然而通过传统方法制备的铝基碳化硅材料仍需要通过二次机械加工得到所需的产品,从而增加了制造成本。而且采用传统成形方法,某些复杂异形铝基碳化硅复合材料构件很难甚至无法整体制备。

3.增材制造技术无需模具,通过三维模型数据即可成形复杂结构,是目前实现复杂构件整体化、轻量化、复杂化成形的有效途径。申请号为201810333525.5的专利公开了一种制备高性能铝基碳化的方法,该方法对碳化硅粉体进行表面偶联改性和铝纳米壳包覆后获得复合粉末,经压制后获得铝基碳化硅,该方法的问题在于无法成形复杂结构,需要二次机加工得到铝基碳化硅构件,碳化硅硬度高,对刀具磨损较大。为此,现有技术中已经提出了一些基于增材制造技术的铝基碳化硅复合材料制备方案。例如申请号为201910011326.7的专利公开了一种激光选区烧结制备sic/al复合材料结构件方法,采用气雾化制粉法,实现铝合金液体对改性碳化硅粉体的均一包覆,从而获得粒度均匀分布的铝合金包覆碳化硅复合粉体,并在惰性气体保护下通过激光选区烧结成形获得铝基碳化硅复合材料,该方法的问题在于铝合金对激光反射率较高,甚至无法成形致密度较高的复合材料构件,特别是无法制备成形高体积分数的碳化硅增强铝基复合材料。申请号为201910579799.7的专利公开了一种用于增材制造的陶瓷-铝复合材料、制备方法及陶瓷-铝复合材料结构件增材制造方法,采用静电组装法使带负电的纳米陶瓷粉稳定吸附在带正电的铝合金粉体上,并通过激光选区熔化成形获得陶瓷-铝复合材料,该方法虽然避免了激光直接被铝合金反射,但表面的纳米陶瓷粉会阻碍铝合金间的有效接触,且陶瓷粉熔点较高,从而无法在激光作用下使铝合金熔融结合。上述两种方法只能制备低体积分数的碳化硅增强铝基复合材料,限制了铝基碳化硅复合材料的应用范围。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种铝基碳化硅复合材料及其制备方法,可以实现铝基碳化硅复合材料的材料体系调控,也可实现复杂结构的一体化

成形,较好地解决了传统制备方法存在的复杂构件难甚至无法成形的问题,同时还可以解决现有增材制造方法中材料制备流程复杂、坯体成形困难的问题;同时,所述方法可以制备高/低体积分数的碳化硅增强铝基复合材料,实现小型高精度、大型一体化复杂铝基碳化硅构件的制备,可根据不同需求制造相应铝基碳化硅产品,具有广泛的应用前景。

5.为实现上述目的,按照本发明的一个方面,提供了一种铝基碳化硅复合材料的制备方法,所述制备方法包括以下步骤:

6.(1)选取碳化硅材料为基体材料、碳材料为辅料、树脂为粘结剂,采用增材制造技术成形所需结构的碳化硅复合材料坯体;

7.(2)将所述碳化硅复合材料坯体在600℃~1000℃下进行固化,以获得多孔碳化硅/碳坯体;

8.(3)将所述多孔碳化硅/碳坯体进行反应烧结,使得多孔碳化硅/碳坯体中的碳与硅反应生成多孔碳化硅坯体;

9.(4)将所述多孔碳化硅坯体进行碳化硅增密处理,使得多孔碳化硅坯体的孔隙率在预定范围内,以获得多孔碳化硅预制体;

10.(5)将所述多孔碳化硅预制体进行溶胶凝胶界面改性,以改善多孔碳化硅预制体与铝合金间的界面相容性;

11.(6)将改性后的多孔碳化硅预制体进行铝合金浸渗,多孔碳化硅预制体内部的孔隙被铝合金液填充,以获得预定铝合金体积分数的铝基碳化硅复合材料。

12.进一步地,所述反应烧结采用液相渗硅或气相渗硅;所述碳化硅增密处理采用化学气相渗透或先驱体浸渍裂解;所述铝合金液浸渗采用无压熔渗、真空熔渗或压力熔渗。

13.进一步地,所述碳化硅材料为碳化硅微粉、短切碳化硅纤维、碳化硅晶须和碳化硅纳米线中的一种或几种;所述碳材料为球状石墨、片状石墨、金刚石微粉、石墨烯和碳纤维中的一种或几种;所述树脂为环氧树脂粉末、酚醛树脂粉末、尼龙粉末、液态酚醛树脂或者液态光敏树脂。

14.进一步地,步骤(1)中,所述碳化硅材料、所述碳材料及所述树脂的份数分别为55~85份、5~25份、10~20份。

15.进一步地,所述增材制造技术为立体光固化、粉末床熔融、材料挤出、定向能量沉积、粘接剂喷射或者薄材叠层。

16.进一步地,所述多孔碳化硅/碳坯体的孔隙率为60%~65%。

17.进一步地,步骤(3)中,所述反应烧结采用气相渗硅,所述气相渗硅在真空或保护性气氛下进行,所述保护性气氛为氮气、氩气和氦气中的一种或几种,所述真空度为~100pa,气相渗硅温度为1550℃~1700℃,气相渗硅升温速率为5℃/min~15℃/min,气相渗硅时间为0.5h~5h。

18.进一步地,所述多孔碳化硅预制体的孔隙率为30%~65%。

19.进一步地,步骤(5)中,将所述多孔碳化硅预制体放入浓度为10%~30%的硅溶胶中,在真空条件下浸渍15min~60min,然后将浸渍硅溶胶的多孔碳化硅预制体置于马弗炉中,加热至600℃~1200℃,保温30min~120min。

20.按照本发明的另一个方面,提供了一种铝基碳化硅复合材料,该铝基碳化硅复合材料是采用如上所述的铝基碳化硅复合材料的制备方法制备而成的。

21.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的铝基碳化硅复合材料及其制备方法主要具有以下有益效果:

22.1.本发明通过化学气相渗透或先驱体浸渍裂解可以调节多孔碳化硅坯体的孔隙率,从而获得所需体积分数的多孔碳化硅预制体。

23.2.本发明通过溶胶凝胶法改善碳化硅预制体的表面,从而消除铝合金和碳化硅间的不良界面反应,以提升铝基碳化硅复合材料的界面结合强度。

24.3.本发明通过多孔碳化硅预制体的孔隙率定量计算铝合金锭/颗粒质量,可以通过渗铝一次获得铝基碳化硅产品,尽可能减少后处理过程。

25.4.本发明提供的基于增材制造技术的铝基碳化硅复合材料的制备方法具有铝和碳化硅比例可调、铝和碳化硅分布梯度可控、可成形复杂构件等优点,具有广泛的应用前景。

26.5.本发明通过反应烧结工艺可以使多孔碳化硅/碳坯体中的碳与硅反应生成碳化硅,可除去残余碳并生成细小晶粒碳化硅,可提高铝基碳化硅复合材料的强度。

27.6.本发明所使用的增材技术包括立体光固化、粉末床熔融、材料挤出、定向能量沉积、粘接剂喷射、薄材叠层等工艺,其中立体光固化可成形小尺寸高精度构件,粉末床熔融工艺可成形中尺寸构件,粘接剂喷射工艺可成形大尺寸构件,从而满足不同应用场景对铝基碳化硅产品尺寸的需求。

28.7.本发明所选取原料范围广,可根据应用需求设计与制备高/低体积分数的碳化硅颗粒增强铝基复合材料,从而实现了铝基碳化硅复合材料的多样化应用。

29.8.本发明提供了一种基于增材制造技术的铝基碳化硅复合材料的制备方法及产品,为铝基碳化硅复合材料的设计与制备提供了新思路和新方法。

附图说明

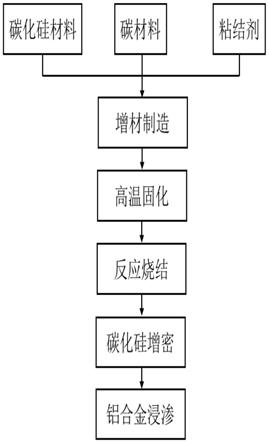

30.图1是本发明提供的一种铝基碳化硅复合材料的制备方法的流程示意图。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

32.请参阅图1,本发明提供了一种铝基碳化硅复合材料的制备方法,所述制备方法通过增材制造碳化硅复合材料坯体,经高温固化制备多孔碳化硅/碳坯体,经反应烧结制备碳化硅坯体,经化学气相渗透或者先驱体浸渍裂解获得多孔碳化硅,采用铝合金浸渗工艺得到铝基碳化硅复合材料。

33.所述制备方法主要包括以下步骤:

34.步骤一,选取碳化硅材料为基体材料、碳材料为辅料、树脂为粘结剂,采用增材制造技术成形所需结构的碳化硅复合材料材料坯体。

35.其中,所述碳化硅复合材料坯体的增材制造技术成形过程中包括以下步骤:

36.(1)根据碳化硅材料、碳材料、粘结剂的质量分数,采用机械混合、溶剂蒸发或搅拌

消泡等方法制备适用于增材制造的复合粉末、浆料、片材、丝材等。

37.(2)根据所需的产品,采用建模软件建立相应的三维模型。

38.(3)将所述复合粉末、浆料、片材、丝材等通过相应的增材制造技术,根据所述三维模型成形碳化硅复合材料坯体。

39.所述碳化硅材料优选为碳化硅微粉、短切碳化硅纤维、碳化硅晶须和碳化硅纳米线中的一种或几种的复合材料,所述碳材料优选为球状石墨、片状石墨、金刚石微粉、石墨烯和碳纤维中的一种或几种的复合材料,所述树脂优选为环氧树脂粉末、酚醛树脂粉末、尼龙粉末、液态酚醛树脂、液态光敏树脂。

40.本实施方式中,所述碳化硅材料占比为55~85份,所述碳材料占比为5~25份,所述树脂/铝合金占比为10~20份;所述增材制造技术包括立体光固化、粉末床熔融、材料挤出、定向能量沉积、粘接剂喷射、薄材叠层等工艺。

41.步骤二,将所述碳化硅复合材料坯体进行高温固化,获得多孔碳化硅/碳坯体。其中,高温固化包括以下步骤:将所述碳化硅复合材料坯体置于氧化铝坩埚中,用碳化硅粗粉包埋,在惰性气氛或真空条件下,加热使坯体中的有机物裂解、铝合金熔化,获得多孔碳化硅/碳坯体。其中,所述碳化硅粗粉粒径为0.2mm~1mm,所述惰性气氛为氮气、氩气、氦气、氖气中的一种或几种,所述加热温度为600℃~1000℃,升温速率为0.1℃/min~5℃/min,保温时间为2h~10h。本实施方式中,所述多孔碳化硅/碳坯体的孔隙率优选为60%~65%。

42.步骤三,将所述多孔碳化硅/碳坯体进行反应烧结,使得多孔碳化硅/碳坯体中的碳与硅反应生成多孔碳化硅坯体,所述反应烧结采用液相渗硅或气相渗硅。

43.所述液相渗硅包括如下步骤:石墨坩埚内部覆盖一层石墨纸,将所述多孔碳化硅/碳坯体置于石墨坩埚中,用硅颗粒包埋,在真空条件下,加热使硅颗粒熔化并均匀地浸渗到多孔碳化硅/碳坯体内,并与其中的碳反应生成碳化硅获得多孔碳化硅坯体。其中,所述真空条件的真空度为100pa~200pa,所述硅颗粒的粒径为1mm~5mm,所述硅颗粒质量为碳材料的3~3.5倍,加热温度为1450℃~1600℃,升温速率为5℃/min~20℃/min,保温时间为0.5h~3h。

44.所述气相渗硅包括如下步骤:将所述多孔碳化硅/碳坯体置于多孔石墨支架上,一并放置于表面涂有氮化硼涂层的石墨坩埚中,硅颗粒置于石墨坩埚中,在真空条件下,加热使硅颗粒熔化、产生硅蒸气并均匀地渗透到多孔碳化硅/碳坯体内,与其中地碳反应生成碳化硅获得多孔碳化硅坯体。其中,所述真空条件的真空度为~100pa,所述硅颗粒的粒径为1~5mm,所述硅颗粒质量为碳材料的3~3.5倍,所述加热温度为1550~1700℃,升温速率优选为5~15℃/min,保温时间优选为0.5~5h。

45.步骤四,将所述多孔碳化硅预坯体进行碳化硅增密处理,使得多孔碳化硅坯体的孔隙率在可控范围内,以获得多孔碳化硅预制体,所述碳化硅增密处理采用化学气相渗透和先驱体浸渍裂解。

46.所述化学气相渗透包括如下步骤:将所述多孔碳化硅坯体置于化学气相沉积炉中,将先驱体溶液在氢气的运送下进入到炉膛中均匀地渗透到坯体内部,加热使先驱体裂解生成碳化硅,获得孔隙率在要求范围内的多孔碳化硅预制体;其中,所述先驱体为甲基三氯硅烷,加热温度为900~1200℃,升温速率为2~5℃/min,加热时间为5~15h。

47.所述先驱体浸渍裂解包括如下步骤:将所述多孔碳化硅坯体置于先驱体溶液中,

抽真空使得先驱体溶液浸渗到坯体内,对坯体进行固化,然后将坯体转移至管式炉中,加热使得先驱体裂解生成碳化硅,获得孔隙率在要求范围内的多孔碳化硅预制体;其中,所述先驱体为聚碳硅烷,加热温度为1000~1500℃,升温速率为0.5~5℃/min,加热时间为2~5h,所述多孔碳化硅的孔隙率优选为30~65%。

48.步骤五,将所述多孔碳化硅预制体进行溶胶凝胶界面改性,以改善多孔碳化硅预制体与铝合金间的界面相容性。

49.所述溶胶凝胶界面改性包括以下步骤:将所述多孔碳化硅预制体放入浓度为10~30%的硅溶胶中,在真空条件下浸渍15~60min,然后将浸渍硅溶胶的多孔碳化硅预制体置于马弗炉中,加热至600~1200℃,保温30~120min。

50.步骤六,将所述多孔碳化硅预制体进行铝合金浸渗,使多孔碳化硅预制体内部的孔隙被铝合金液填充,以获得铝基碳化硅复合材料。所述铝合金液浸渗采用无压熔渗、真空熔渗或压力熔渗。

51.所述无压熔渗包括以下步骤:采用铝合金锭/颗粒将多孔碳化硅预制体包埋,置于氧化铝坩埚中,放进真空气氛烧结炉中,通入保护气,加热至设定温度使铝合金熔化,铝合金液在毛细力的作用下渗入到多孔碳化硅预制体中,最后随炉冷却获得铝基碳化硅复合材料;其中,所述铝合金优选为铝-硅合金、铝-镁合金、铝-铁合金、铝-铜合金、铝-锌合金、铝-硅-镁合金中的一种或几种,所述铝合金质量为多孔碳化硅的0.4~1.6倍,加热温度为650~800℃,升温速率5~10℃/min。

52.所述真空熔渗包括以下步骤:采用铝合金锭/颗粒将多孔碳化硅预制体包埋,置于氧化铝坩埚中,放进真空气氛烧结炉中,通入保护气,加热至设定温度时抽真空至~100pa,使铝合金熔化,铝合金液在毛细力和压力差的作用下渗入到多孔碳化硅预制体中,最后随炉冷却获得铝基碳化硅复合材料;其中,所述铝合金优选为铝-硅合金、铝-镁合金、铝-铁合金、铝-铜合金、铝-锌合金、铝-硅-镁合金中的一种或几种,所述铝合金质量为多孔碳化硅的0.4~1.6倍,加热温度为650~800℃,升温速率5~10℃/min。

53.所述压力熔渗包括以下步骤:将所述多孔碳化硅预制体置于坩埚电阻炉中,并加入适量的铝合金锭/颗粒,通入保护气,加热至设定温度使铝合金熔化,然后抽真空至~1000pa,保压15~30min,然后再通入惰性气体加压至0.5~2mpa,保压30~60min,最后卸压、随炉冷却获得铝基碳化硅复合材料;其中,所述铝合金优选为铝-硅合金、铝-镁合金、铝-铁合金、铝-铜合金、铝-锌合金、铝-硅-镁合金中的一种或几种,所述铝合金质量为多孔碳化硅的0.4~1.6倍,所述加热温度为650~800℃,升温速率5~10℃/min。

54.本实施方式中,所述铝基碳化硅复合材料中铝合金体积分数优选为33~68%;本实施方式主要包括五个方面:一是采用设计好的材料体系通过增材制造成形所需形状的碳化硅复合材料坯体;二是将制得的碳化硅复合材料坯体经高温固化获得多孔碳化硅/碳坯体;三是采用反应烧结将制得的多孔碳化硅/碳坯体反应生成多孔碳化硅坯体;四是将制得的碳化硅预制体通过化学气相渗透或先驱体浸渍裂解法制得合适体积分数的多孔碳化硅预制体;五是将多孔碳化硅预制体通过铝合金浸渗工艺得到铝基碳化硅复合材料,最终制得材料体积分数可调,结构可控的复杂铝基碳化硅零件。

55.本发明还提供了一种铝基碳化硅复合材料,该铝基碳化硅复合材料是采用如上所述的铝基碳化硅复合材料的制备方法制备而成的。

56.以下以几个具体实施例来对本发明进行进一步的详细说明。

57.实施例1

58.本发明实施例1提供的一种铝基碳化硅复合材料的制备方法主要包括以下步骤:

59.(a)选取碳化硅微粉、球状石墨、环氧树脂粉末,三者占比分别为55份、25份、10份,并构建三维模型,采用激光选区烧结成形所需结构的碳化硅复合材料材料坯体。

60.(b)将所述碳化硅复合材料坯体进行高温固化,将所述碳化硅复合材料坯体置于氧化铝坩埚中,用0.2mm粒径的碳化硅粗粉包埋,在氮气条件下,加热至600℃使有机物裂解,升温速率为0.1℃/min,保温2h,获得多孔碳化硅/碳坯体。

61.(c)将所述多孔碳化硅/碳坯体进行液相渗硅,石墨坩埚内部覆盖一层石墨纸,将所述多孔碳化硅/碳坯体置于石墨坩埚中,用1mm粒径的硅颗粒包埋,硅颗粒质量为碳材料的3倍,在100pa的真空度下,以5℃/min的升温速率加热至1450℃使硅颗粒熔化并均匀地浸渗到多孔碳化硅/碳坯体内,并与其中的碳反应生成碳化硅以获得多孔碳化硅坯体,保温0.5h。

62.(d)将所述多孔碳化硅坯体进行化学气相渗透增密处理,将所述碳化硅坯体置于化学气相沉积炉中,将甲基三氯硅烷溶液在氢气的运送下进入到炉膛中均匀地渗透到预制体内部,以2℃/min的升温速率加热至900℃/min使先驱体裂解生成碳化硅,加热时间为5h,获得孔隙率为65%的多孔碳化硅预制体。

63.(e)将所述多孔碳化硅预制体放入浓度为10%的硅溶胶中,在真空条件下浸渍15min,然后将浸渍硅溶胶的多孔碳化硅预制体置于马弗炉中,加热至600℃,保温30min。

64.(f)将所述多孔碳化硅预制体进行铝合金浸渗,采用1.6倍于多孔碳化硅的铝-硅合金锭/颗粒将多孔碳化硅预制体包埋,置于氧化铝坩埚中,放进真空气氛烧结炉中,通入保护气,以5℃/min的升温速率加热至650℃设定温度使铝合金熔化,铝合金液在毛细力的作用下渗入到多孔碳化硅预制体中,最后随炉冷却获得铝基碳化硅复合材料。

65.实施例2

66.本发明实施例2提供的一种铝基碳化硅复合材料的制备方法主要包括以下步骤:

67.(a)选取短切碳化硅纤维、片状石墨、酚醛树脂粉末,三者占比分别85份、5份、10份,采用溶剂蒸发法制备适于增材制造的复合粉末,并构建三维模型,采用激光选区烧结成形所需结构的碳化硅复合材料材料坯体。

68.(b)将所述碳化硅复合材料坯体进行高温固化,将所述碳化硅复合材料坯体置于氧化铝坩埚中,用1mm粒径的碳化硅粗粉包埋,在氮气条件下,加热至1000℃使有机物裂解,升温速率为0.1℃/min,保温5h,获得多孔碳化硅/碳坯体。

69.(c)将所述多孔碳化硅/碳坯体进行液相渗硅,石墨坩埚内部覆盖一层石墨纸,将所述多孔碳化硅/碳坯体置于石墨坩埚中,用5mm粒径的硅颗粒包埋,硅颗粒质量为碳材料的3.5倍,在50pa的真空度下,以5℃/min的升温速率加热至1600℃使硅颗粒熔化并均匀地浸渗到多孔碳化硅/碳坯体内,并与其中的碳反应生成碳化硅以获得多孔碳化硅坯体,保温2h。

70.(d)将所述多孔碳化硅坯体进行化学气相渗透增密处理,将所述碳化硅坯体置于化学气相沉积炉中,并将甲基三氯硅烷溶液在氢气的运送下进入到炉膛中均匀地渗透到预制体内部,以2℃/min的升温速率加热至1200℃使先驱体裂解生成碳化硅,加热时间为5h,

获得孔隙率为30%的多孔碳化硅预制体。

71.(e)将所述多孔碳化硅预制体放入浓度为30%的硅溶胶中,在真空条件下浸渍60min,然后将浸渍硅溶胶的多孔碳化硅预制体置于马弗炉中,加热至1200℃,保温120min。

72.(f)将所述多孔碳化硅预制体进行铝合金浸渗,采用质量0.4倍于多孔碳化硅预制体的铝-硅-镁合金锭/颗粒铝合金锭/颗粒以将多孔碳化硅预制体包埋,置于氧化铝坩埚中,放进真空气氛烧结炉中,通入保护气,以5℃/min的升温速率加热至800℃设定温度时抽真空至~100pa,使铝合金熔化,铝合金液在毛细力和压力差的作用下渗入到多孔碳化硅预制体中,最后随炉冷却以获得铝基碳化硅复合材料。

73.实施例3

74.本发明实施例3提供的一种铝基碳化硅复合材料的制备方法主要包括以下步骤:

75.(a)选取碳化硅晶须、金刚石微粉、光敏树脂,三者占比分别为55份、20份、25份,采用搅拌消泡法制备适于增材制造的复合粉末,并构建三维模型,采用立体光固化成形所需结构的碳化硅复合材料材料坯体。

76.(b)将所述碳化硅复合材料坯体进行高温固化,将所述碳化硅复合材料坯体置于氧化铝坩埚中,用1mm粒径的碳化硅粗粉包埋,在氮气条件下,加热至800℃使有机物裂解,升温速率为0.1℃/min,保温5h,获得多孔碳化硅/碳坯体。

77.(c)将所述多孔碳化硅/碳坯体进行气相渗硅,将所述多孔碳化硅/碳坯体置于多孔石墨支架上,一并放置于表面涂有氮化硼涂层的石墨坩埚中,硅颗粒置于石墨坩埚中,在真空条件下,加热使硅颗粒熔化、产生硅蒸气并均匀地渗透到多孔碳化硅/碳坯体内,与其中地碳反应生成碳化硅以获得多孔碳化硅坯体。其中,所述真空条件的真空度为0pa,所述硅颗粒的粒径为5mm,所述硅颗粒质量为碳材料的3倍,所述加热温度为1700℃,升温速率优选为5℃/min,保温时间优选为5h。

78.(d)将所述多孔碳化硅坯体进行先驱体浸渍裂解增密处理,所述多孔碳化硅坯体置于先驱体溶液中,抽真空使得先驱体溶液浸渗到坯体内,对坯体进行固化,然后将坯体转移至管式炉中,加热使得先驱体裂解以生成碳化硅,获得孔隙率在要求范围内的多孔碳化硅预制体。其中,所述先驱体为聚碳硅烷,加热温度为1000℃,升温速率为0.5℃/min,加热时间为2h,所述多孔碳化硅的孔隙率优选为65%。

79.(e)将所述多孔碳化硅预制体放入浓度为20%的硅溶胶中,在真空条件下浸渍30min,然后将浸渍硅溶胶的多孔碳化硅预制体置于马弗炉中,加热至800℃,保温60min。

80.(f)将所述多孔碳化硅预制体进行铝合金浸渗,并将所述多孔碳化硅预制体置于坩埚电阻炉中,并加入质量为多孔碳化硅1.6倍的铝-硅合金锭/颗粒,通入保护气,以5℃/min的升温速率加热至800℃设定温度使铝合金熔化,然后抽真空至1000pa,保压15min,然后再通入惰性气体加压至0.5mpa,保压30min,最后卸压、随炉冷却以获得铝基碳化硅复合材料。

81.实施例4

82.本发明实施例4提供的一种铝基碳化硅复合材料的制备方法主要包括以下步骤:

83.(a)选取碳化硅晶须、金刚石微粉、光敏树脂,三者占比分别为55份、20份、30份,采用搅拌消泡法制备适于增材制造的复合粉末,并构建三维模型,采用立体光固化成形所需结构的碳化硅复合材料材料坯体。

84.(b)将所述碳化硅复合材料坯体进行高温固化,并将所述碳化硅复合材料坯体置于氧化铝坩埚中,用1mm粒径的碳化硅粗粉包埋,在氮气条件下,加热至800℃使有机物裂解,升温速率为0.1℃/min,保温5h,获得多孔碳化硅/碳坯体。

85.(c)将所述多孔碳化硅/碳坯体进行气相渗硅,并将所述多孔碳化硅/碳坯体置于多孔石墨支架上,一并放置于表面涂有氮化硼涂层的石墨坩埚中,硅颗粒置于石墨坩埚中,在真空条件下,加热使硅颗粒熔化、产生硅蒸气并均匀地渗透到多孔碳化硅/碳坯体内,与其中的碳反应生成碳化硅获得多孔碳化硅坯体。其中,所述真空条件的真空度为0pa,所述硅颗粒的粒径为5mm,所述硅颗粒质量为碳材料的3倍,所述加热温度为1700℃,升温速率优选为5℃/min,保温时间优选为5h。

86.(d)将所述多孔碳化硅坯体进行先驱体浸渍裂解增密处理,所述碳化硅坯体置于先驱体溶液中,抽真空使得先驱体溶液浸渗到坯体内,对坯体进行固化,然后将坯体转移至管式炉中,加热使得先驱体裂解生成碳化硅,获得孔隙率在要求范围内的多孔碳化硅预制体。其中,所述先驱体为聚碳硅烷,加热温度为1000℃,升温速率为0.5℃/min,加热时间为2h,所述多孔碳化硅坯体的孔隙率优选为65%。

87.(e)将所述多孔碳化硅预制体放入浓度为15%的硅溶胶中,在真空条件下浸渍20min,然后将浸渍硅溶胶的多孔碳化硅预制体置于马弗炉中,加热至1000℃,保温45min。

88.(f)将所述多孔碳化硅预制体进行铝合金浸渗,并将所述多孔碳化硅预制体置于坩埚电阻炉中,并加入适量质量为多孔碳化硅1.6倍的铝-硅合金锭/颗粒,通入保护气,以5℃/min的升温速率加热至800℃设定温度使铝合金熔化,然后抽真空至1000pa,保压15min,然后再通入惰性气体加压至0.5mpa,保压30min,最后卸压、随炉冷却以获得铝基碳化硅复合材料。

89.实施例5

90.本发明实施例5提供的一种铝基碳化硅复合材料的制备方法主要包括以下步骤:

91.(a)选取碳化硅纳米线、片状石墨、液态酚醛树脂,三者占比分别为70份、25份、5份,采用机械混合法制备适于增材制造的复合粉末,并构建三维模型,采用粘结剂喷射成形所需结构的碳化硅复合材料材料坯体。

92.(b)将所述碳化硅复合材料坯体进行高温固化,并将所述碳化硅复合材料坯体置于氧化铝坩埚中,用0.5mm粒径的碳化硅粗粉包埋,在氮气条件下,加热至1000℃使有机物裂解,升温速率为0.1℃/min,保温2h,获得多孔碳化硅/碳坯体。

93.(c)将所述多孔碳化硅/碳坯体进行气相渗硅,并将所述多孔碳化硅/碳坯体置于多孔石墨支架上,一并放置于表面涂有氮化硼涂层的石墨坩埚中,硅颗粒置于石墨坩埚中,在真空条件下,加热使硅颗粒熔化、产生硅蒸气并均匀地渗透到多孔碳化硅/碳坯体内,与其中地碳反应生成碳化硅获得多孔碳化硅坯体。其中,所述真空条件的真空度为0pa,所述硅颗粒的粒径为5mm,所述硅颗粒质量为碳材料的3倍,所述加热温度为1550℃,升温速率优选为10℃/min,保温时间优选为5h。

94.(d)将所述多孔碳化硅坯体进行先驱体浸渍裂解增密处理,所述多孔碳化硅坯体置于先驱体溶液中,抽真空使得先驱体溶液浸渗到坯体内,对坯体进行固化,然后将预制体转移至管式炉中,加热使得先驱体裂解生成碳化硅,获得孔隙率在要求范围内的多孔碳化硅预制体。其中,所述先驱体为聚碳硅烷,加热温度为1000℃,升温速率为0.5℃/min,加热

时间为2h,所述多孔碳化硅的孔隙率优选为65%。

95.(e)将所述多孔碳化硅预制体放入浓度为25%的硅溶胶中,在真空条件下浸渍35min,然后将浸渍硅溶胶的多孔碳化硅预制体置于马弗炉中,加热至700℃,保温60min。

96.(f)将所述多孔碳化硅预制体进行铝合金浸渗,并将所述多孔碳化硅预制体置于坩埚电阻炉中,并加入适量质量为多孔碳化硅1.6倍的铝-硅合金锭/颗粒,通入保护气,以5℃/min的升温速率加热至800℃设定温度使铝合金熔化,然后抽真空至1000pa,保压15min,然后再通入惰性气体加压至0.5mpa,保压30min,最后卸压、随炉冷却以获得铝基碳化硅复合材料。

97.实施例6

98.本发明实施例6提供的一种铝基碳化硅复合材料的制备方法主要包括以下步骤:

99.(a)选取碳化硅微粉、碳纤维、液态酚醛树脂,三者占比分别为70份、10份、20份,采用搅拌消泡法制备适于增材制造的复合粉末,并构建三维模型,采用粘结剂喷射成形所需结构的碳化硅复合材料材料坯体。

100.(b)将所述碳化硅复合材料坯体进行高温固化,并将所述碳化硅复合材料坯体置于氧化铝坩埚中,用0.5mm粒径的碳化硅粗粉包埋,在氩气条件下,加热至800℃使有机物裂解,升温速率为2℃/min,保温10h,获得多孔碳化硅/碳坯体。

101.(c)将所述多孔碳化硅/碳坯体进液相渗硅,石墨坩埚内部覆盖一层石墨纸,将所述多孔碳化硅/碳坯体置于石墨坩埚中,用硅颗粒包埋,在真空条件下,加热使硅颗粒熔化并均匀地浸渗到多孔碳化硅/碳坯体内,并与其中的碳反应生成碳化硅以获得多孔碳化硅坯体。其中,所述真空条件的真空度为100~200pa,所述硅颗粒的粒径为1~5mm,所述硅颗粒质量为碳材料的3~3.5倍,加热温度为1450℃~1600℃,升温速率为5℃/min~20℃/min,保温时间为0.5~3h。

102.(d)将所述多孔碳化硅坯体进行先驱体浸渍裂解增密处理,所述多孔碳化硅坯体置于先驱体溶液中,抽真空使得先驱体溶液浸渗到坯体内,固化后将坯体转移至管式炉中,加热使得先驱体裂解生成碳化硅,获得孔隙率在要求范围内的多孔碳化硅预制体。其中,所述先驱体为聚碳硅烷,加热温度为1000℃,升温速率为0.5℃/min,加热时间为2h,所述多孔碳化硅的孔隙率优选为65%。

103.(e)将所述多孔碳化硅预制体放入浓度为10%的硅溶胶中,在真空条件下浸渍60min,然后将浸渍硅溶胶的多孔碳化硅预制体置于马弗炉中,加热至900℃,保温30min。

104.(f)将所述多孔碳化硅预制体进行铝合金浸渗,并将所述多孔碳化硅预制体置于坩埚电阻炉中,并加入适量质量为多孔碳化硅1.6倍的铝-硅合金锭/颗粒,通入保护气,以5℃/min的升温速率加热至800℃设定温度使铝合金熔化,然后抽真空至1000pa,保压15min,然后再通入惰性气体加压至0.5mpa,保压30min,最后卸压、随炉冷却以获得铝基碳化硅复合材料。

105.实施例7

106.本发明实施例7提供的一种铝基碳化硅复合材料的制备方法主要包括以下步骤:

107.(a)选取碳化硅微粉、石墨烯、液态酚醛树脂,三者占比分别为85份、5份、10份,采用机械混合法制备适于增材制造的复合粉末,并构建三维模型,采用粘结剂喷射成形所需结构的碳化硅复合材料材料坯体。

108.(b)将所述碳化硅复合材料坯体进行高温固化,并将所述碳化硅复合材料坯体置于氧化铝坩埚中,用0.5mm粒径的碳化硅粗粉包埋,在氮气条件下,加热至1000℃使有机物裂解,升温速率为0.1℃/min,保温2h,获得多孔碳化硅/碳坯体。

109.(c)将所述多孔碳化硅/碳坯体进行液相渗硅,石墨坩埚内部覆盖一层石墨纸,将所述多孔碳化硅/碳坯体置于石墨坩埚中,用5mm粒径的硅颗粒包埋,硅颗粒质量为碳材料的3倍,在100pa的真空度下,以5℃/min的升温速率加热至1600℃使硅颗粒熔化并均匀地浸渗到多孔碳化硅/碳坯体内,并与其中的碳反应生成碳化硅以获得多孔碳化硅坯体,保温2h。

110.(d)将所述多孔碳化硅坯体进行先驱体浸渍裂解增密处理,所述多孔碳化硅坯体置于先驱体溶液中,抽真空使得先驱体溶液浸渗到坯体内,固化后将坯体转移至管式炉中,加热使得先驱体裂解生成碳化硅,获得孔隙率在要求范围内的多孔碳化硅预制体。其中,所述先驱体为聚碳硅烷,加热温度为1500℃,升温速率为0.5℃/min,加热时间为5h,所述多孔碳化硅的孔隙率优选为50%。

111.(e)将所述多孔碳化硅预制体放入浓度为20%的硅溶胶中,在真空条件下浸渍30min,然后将浸渍硅溶胶的多孔碳化硅预制体置于马弗炉中,加热至1000℃,保温60min。

112.(f)将所述多孔碳化硅预制体进行铝合金浸渗,并将所述多孔碳化硅预制体置于坩埚电阻炉中后,加入适量质量为多孔碳化硅1.6倍的铝-硅合金锭/颗粒,通入保护气,以5℃/min的升温速率加热至800℃设定温度使铝合金熔化,然后抽真空至1000pa,保压15min,然后再通入惰性气体加压至0.5mpa,保压30min,最后卸压、随炉冷却以获得铝基碳化硅复合材料。

113.实施例8

114.本发明实施例8提供的一种铝基碳化硅复合材料的制备方法主要包括以下步骤:

115.(a)选取碳化硅微粉、石墨烯、液态酚醛树脂,三者占比分别为85份、5份、10份,采用机械混合法制备适于增材制造的复合粉末,并构建三维模型,采用粘结剂喷射成形所需结构的碳化硅复合材料材料坯体。

116.(b)将所述碳化硅复合材料坯体进行高温固化,并将所述碳化硅复合材料坯体置于氧化铝坩埚中,用0.5mm粒径的碳化硅粗粉包埋,在氮气条件下,加热至1000℃使有机物裂解,升温速率为0.1℃/min,保温2h,获得多孔碳化硅/碳坯体。

117.(c)将所述多孔碳化硅/碳坯体进行液相渗硅,石墨坩埚内部覆盖一层石墨纸,将所述多孔碳化硅/碳坯体置于石墨坩埚中,用5mm粒径的硅颗粒包埋,硅颗粒质量为碳材料的3倍,在100pa的真空度下,以5℃/min的升温速率加热至1600℃使硅颗粒熔化并均匀地浸渗到多孔碳化硅/碳坯体内,并与其中的碳反应生成碳化硅以获得多孔碳化硅坯体,保温2h。

118.(d)将所述多孔碳化硅坯体进行先驱体浸渍裂解增密处理,所述碳化硅坯体置于先驱体溶液中,抽真空使得先驱体溶液浸渗到坯体内,固化后将坯体转移至管式炉中,加热使得先驱体裂解生成碳化硅,获得孔隙率在要求范围内的多孔碳化硅预制体。其中,所述先驱体为聚碳硅烷,加热温度为1500℃,升温速率为0.5℃/min,加热时间为5h,所述多孔碳化硅预制体的孔隙率优选为50%。

119.(e)将所述多孔碳化硅预制体放入浓度为30%的硅溶胶中,在真空条件下浸渍

20min,然后将浸渍硅溶胶的多孔碳化硅预制体置于马弗炉中,加热至1100℃,保温75min。

120.(f)将所述多孔碳化硅预制体进行铝合金浸渗,并将所述多孔碳化硅预制体置于坩埚电阻炉中,并加入适量质量为多孔碳化硅1.6倍的铝-硅合金锭/颗粒,通入保护气,以5℃/min的升温速率加热至800℃设定温度使铝合金熔化,然后抽真空至1000pa,保压15min,然后再通入惰性气体加压至0.5mpa,保压30min,最后卸压、随炉冷却以获得铝基碳化硅复合材料。

121.实施例9

122.本发明实施例9提供的一种铝基碳化硅复合材料的制备方法主要包括以下步骤:

123.(a)选取碳化硅微粉、球状石墨、液态酚醛树脂,三者占比分别为85份、5份、10份,采用机械混合法制备适于增材制造的复合粉末,并构建三维模型,采用定向能量沉积成形所需结构的碳化硅复合材料材料坯体。

124.(b)将所述碳化硅复合材料坯体进行高温固化,将所述碳化硅复合材料坯体置于氧化铝坩埚中,用1mm粒径的碳化硅粗粉包埋,在氮气条件下,加热至800℃使有机物裂解,升温速率1℃/min,保温5h,获得多孔碳化硅/碳坯体。

125.(c)将所述多孔碳化硅/碳坯体进行液相渗硅,石墨坩埚内部覆盖一层石墨纸,将所述多孔碳化硅/碳坯体置于石墨坩埚中,用5mm粒径的硅颗粒包埋,硅颗粒质量为碳材料的3.5倍,在100pa的真空度下,以10℃/min的升温速率加热至1600℃使硅颗粒熔化并均匀地浸渗到多孔碳化硅/碳坯体内,并与其中的碳反应生成碳化硅以获得碳化硅坯体,保温2h。

126.(d)将所述多孔碳化硅坯体进行先驱体浸渍裂解增密处理,所述碳化硅坯体置于先驱体溶液中,抽真空使得先驱体溶液浸渗到坯体内,固化后将坯体转移至管式炉中,加热使得先驱体裂解生成碳化硅,获得孔隙率在要求范围内的多孔碳化硅预制体。其中,所述先驱体为聚碳硅烷,加热温度为1500℃,升温速率为5℃/min,加热时间为3h,所述多孔碳化硅的孔隙率优选为45%。

127.(e)将所述多孔碳化硅预制体放入浓度为20%的硅溶胶中,在真空条件下浸渍30min,然后将浸渍硅溶胶的多孔碳化硅预制体置于马弗炉中,加热至900℃,保温60min。

128.(f)将所述多孔预制体进行铝合金浸渗,将所述多孔碳化硅置于坩埚电阻炉中,并加入适量质量为多孔碳化硅1倍的铝-硅合金锭/颗粒,通入保护气,以10℃/min的升温速率加热至700℃设定温度使铝合金熔化,然后抽真空至0pa,保压15min,然后再通入惰性气体加压至0.5mpa,保压30min,最后卸压、随炉冷却以获得铝基碳化硅复合材料。

129.其中,预制体的孔隙率及铝合金体积分数与浸渍液浓度的关系如表1所示,预制体的孔隙率及铝合金体积分数与浸渍次数的关系如表2所示。

130.表1

[0131][0132]

表2

[0133][0134]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1