一种高电压叠堆式压电陶瓷致动器及其制备方法与流程

1.本发明属于压电陶瓷器件技术领域,具体涉及一种高电压叠堆式压电陶瓷致动器及其制备方法。

背景技术:

2.压电致动器是利用陶瓷的纵向伸缩,即d33模式在一定方向上施加电场而产生相应位移和力的器件。由于它具有尺寸小、线性度好、位移分辨率高、响应速度快、能耗低、发热小、出力大等优点,已经成为一种理想的微位移驱动器件,非常适合在精密定位、纳米加工、光学器件、航空航天等领域中应用。

3.由于单片的压电陶瓷片的输出位移比较小,故常采用一定的工艺将多片压电陶瓷晶片和电极叠合而成压电陶瓷叠堆以提高输出位移。叠堆驱动器采用叉指式内电极结构,实现了在力学上串联,电学上并联,总的位移输出量为各层位移之和。

4.叠堆式压电驱动器具有驱动电压下限较低、响应时间短、输出压力高以及位移可重复性好、控制操作简便等优点。但其缺点也较为明显:根据压电效应的基本性质,要取得大量程的位移必须提高驱动电压,而叠堆的结构特点又限制了陶瓷材料的耐高压性能(目前市面上销售的同类产品驱动电压一般不超过150v),继而限制了该类结构产品的位移上限。且传统的压电陶瓷配方需经历1200℃以上的高温烧结,此过程中发生的铅气化会对环境造成污染。以上种种原因,都对此类产品的进一步推广应用造成了障碍。为了满足日益增长的市场需求,叠堆式压电驱动器的耐高压性能需改进提高,而其所采用的压电陶瓷材料烧结温度需进一步降低。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种高电压叠堆式压电陶瓷致动器及其制备方法,所述致动器由低温烧结压电陶瓷材料制备而成,解决了现有产品制备技术中陶瓷材料烧结温度高、耐驱动电压低的问题。可将陶瓷片的烧结温度降低至900~950℃,并将致动器的驱动电压提升至最高500v。

6.为了达到上述技术效果,本发明提供了如下技术方案:

7.一种高电压叠堆式压电陶瓷致动器,所述致动器由低温烧结压电陶瓷材料制备而成,所述低温烧结压电陶瓷的化学通式为apb(mn

1/3

nb

2/3

)o

3-bpb(ni

1/3

nb

2/3

)o

3-cpb(zn

1/3

nb

2/3

)o

3-dpb(zr

0.53

ti

0.47

)o3+e%sm2o3+f%fe2o3+g%cr2o3+h%pb(fe

2/3w1/3

)o3,其中a+c=0.1、0.07≤b≤0.15、0.75≤d≤0.83、1.5≤e≤3、f+g=1、0.05≤h≤0.1;pmn-pnn-pzn-pzt为基体陶瓷粉体,sm2o3、fe2o3、cr2o3、pb(fe

2/3w1/3

)o3为陶瓷材料配方中的辅料,e%、f%、g%、h%分别表示对应的化合物占基体陶瓷粉体的质量百分比。

8.本发明还提供了一种高电压叠堆式压电陶瓷致动器的制备方法,包括以下步骤:

9.(1)制备压电陶瓷单片;(2)对制备完成后的压电陶瓷单片进行极化和外观筛选,剔除不合格陶瓷片;(3)将合格的压电陶瓷单片置于工装中,按照按照电极交错的方式进行

叉指式堆叠并用耐高温环氧树脂胶水进行粘接;(4)将粘接完成的堆叠体进行高温烘烤固化;(5)在固化后的堆叠体侧面电极连接口处涂刷导电银浆,连通侧面电极,烧渗侧面银电极;(6)烧渗完成后,焊接电导线将侧面电极导出;在压电陶瓷堆叠体表面均匀涂刷耐高温环氧树脂胶水,并置于烘箱中致其充分固化;(8)对压电陶瓷叠堆进行极化,后于室温下静置得到致动器成品。

10.进一步的技术方案为,所述压电陶瓷单片的化学通式为:apb(mn

1/3

nb

2/3

)o

3-bpb(ni

1/3

nb

2/3

)o

3-cpb(zn

1/3

nb

2/3

)o

3-dpb(zr

0.53

ti

0.47

)o3+e%sm2o3+f%fe2o3+g%cr2o3+h%pb(fe

2/3w1/3

)o3,其中a+c=0.1、0.07≤b≤0.15、0.75≤d≤0.83、1.5≤e≤3、f+g=1、0.05≤h≤0.1;pmn-pnn-pzn-pzt为基体陶瓷粉体,sm2o3、fe2o3、cr2o3、pb(fe

2/3w1/3

)o3为陶瓷材料配方中的辅料,e%、f%、g%、h%分别表示对应的化合物占基体陶瓷粉体的质量百分比。

11.进一步的技术方案为,所述压电陶瓷单片的制备方法包括以下步骤:(1)按照化学计量比称取pb3o4、fe2o3和wo3,经过混合、球磨、煅烧后得到pb(fe

2/3w1/3

)o3粉体;(2)按照化学通式,根据化学计量比称取各陶瓷基体氧化物,将各类氧化物混合成粉料a,对粉料a进行球磨、烘干;(3)对烘干后的粉料a进行预烧,然后按照质量百分比加入掺杂粉体并混合得到混合粉体b,将混合粉体b进行球磨、烘干;(4)将烘干后的混合粉体b装入模具进行等静压成型、烧结、切片工艺得到压电陶瓷单片。

12.进一步的技术方案为,所述步骤(4)中高温烘烤固化的条件为烘烤温度120~160℃,烘烤时间110~130min。

13.进一步的技术方案为,所述步骤(6)中固化的条件为固化温度120~160℃,固化时间110~130min。

14.进一步的技术方案为,步骤(8)中极化的条件为在110~130℃油浴环境中以2800~3200v/mm极化20~30min。

15.进一步的技术方案为,步骤(1)中球磨和烘干的条件具体为将各类氧化物混合成粉料,以无水乙醇为介质用行星球磨机球磨,球磨时间280~320min,球磨转速110~130r/min,粉料/无水乙醇/锆球的质量比为1:0.75:2.5,球磨结束后,将湿料在70~90℃下烘干10~14h,步骤(3)中球磨和烘干的条件与步骤(1)相同。

16.进一步的技术方案为,步骤(2)中预烧的条件为将烘干后的粉料置于850℃环境下预烧4h。

17.进一步的技术方案为,步骤(3)中烧结的条件具体为烧结温度900~950℃,保温时间为2~3h,升温速率为3~5℃/min。

18.与现有技术相比,本发明具有如下有益效果:(1)本技术的压电陶瓷材料配方可以明显的降低材料烧结温度,减少材料中铅组分的高温气化,从而达到节能减排、保护环境的目的;本发明的压电陶瓷材料具备较大的压电常数d33>450pc/n,极高的绝缘电阻≥8gω,高平面机电耦合系数kp>0.65,较高的居里点tc>300℃,适中的介电常数εr=1600~2000以及较低的介质损耗tanθ<0.8%,此外,本发明的制备工艺简单,操作方便,原料易得,制备成本低;(2)本发明在压电陶瓷片两端设计了电极连结口,并在陶瓷片之间和叠堆体外部涂刷了耐高温环氧树脂胶水,大幅提高产品的耐高电压性能、并且防尘、防潮,保证了产品的使用稳定性。

附图说明

19.图1为本发明实施例1-4的压电陶瓷的xrd图谱;

20.图2为本发明实施例1-4的压电陶瓷的xrd图谱;

21.图3为本发明实施例1制备的压电陶瓷断面sem图谱;

22.图4为本发明压电陶瓷片被银图案示意图;

23.图5为本发明压电陶瓷叠堆外观示意图;

24.图6为本发明压电陶瓷叠堆外观示意图;

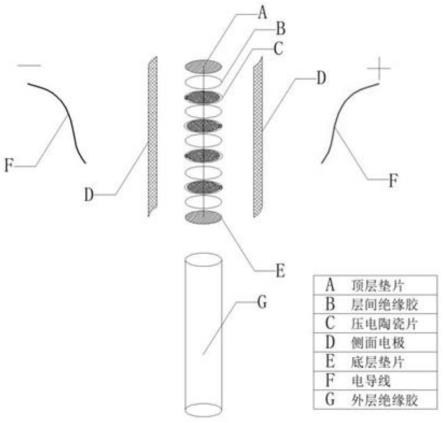

25.图7为本发明压电陶瓷叠堆结构分解图;

26.图8为本发明压电陶瓷叠堆位移——电压曲线图。

具体实施方式

27.下面结合附图和具体实施例对本发明进行进一步的解释和说明。

28.实施例1

29.该实施例提供了一种高电压叠堆式压电陶瓷致动器及其制备方法,具体包括以下步骤:

30.(1)一种高电压叠堆式压电陶瓷致动器,所述致动器由低温烧结压电陶瓷材料制备而成,所述低温烧结压电陶瓷的化学通式为0.04pb(mn

1/3

nb

2/3

)o

3-0.1pb(ni

1/3

nb

2/3

)o

3-0.06pb(zn

1/3

nb

2/3

)o

3-0.8pb(zr

0.53

ti

0.47

)o331.简写为0.04pmn-0.1pnn-0.06pzn-0.8pzt

32.掺杂为2%sm2o3+0.5%fe2o3+0.5%cr2o3+0.08%pb(fe

2/3w1/3

)o333.(2)按照化学计量比称取纯度大于99%的pb3o4、fe2o3和wo3,经过混合、球磨、煅烧后得到pb(fe

2/3w1/3

)o3粉体;

34.(3)选取纯度大于99%的pb3o4、mnco3、zno、ni2o3、nb2o5、zro2、tio2为pzt基压电陶瓷的基础成分原料;

35.(4)按照化学计量比精确称量各类氧化物,基础成分的质量精度应达到

±

0.01g,sm2o3、fe2o3、cr2o3、pb(fe

2/3w1/3

)o3应达到

±

0.001g;将各类氧化物混合成粉料,以无水乙醇为介质用行星球磨机球磨,球磨时间5h,球磨转速120转/min;粉料/无水乙醇/锆球=1/0.75/2.5;球磨结束后,将湿料在80℃下烘干12h;

36.(5)烘干后的粉料置于850℃环境下预烧4h,再按照质量百分比加入sm2o3、fe2o3、cr2o

3、

pb(fe

2/3w1/3

)o3原料粉体并混合均匀,过40目筛网,得到混合粉体;

37.(6)将混合粉体在相同条件下二次球磨2h,再次将湿料置于80℃下烘干12h;

38.(7)球磨烘干后的混合粉体装入模具,震动密实后密封,用等静压100mpa下保压40min成型为棒料;

39.(8)将棒料置密封坩埚中,利用马弗炉烧结;升温速度为5℃/min,匀速升温至950℃后保温3h,而后随炉自然冷却至室温,得到压电陶瓷棒料;

40.(9)使用数控精密滚圆机、切割机将烧结成型的棒料加工为尺寸和厚度符合需求的圆片,再使用精密磨床在圆片的两端磨出图4所示的连接口;

41.(10)两面按图4所示的预设图案印刷导电银浆,在800℃环境中烧渗银电极;

42.(11)在陶瓷片之间涂覆一层耐高温环氧树脂胶水,再按照图5所示的空间顺序叠

置为高度50

㎜

的叉指式内电极结构叠堆;

43.(12)将压电陶瓷叠堆置于140℃的烘箱中烘烤2h,保证耐压绝缘材料彻底固化;

44.(13)沿叠堆侧面的陶瓷片连接口涂刷导电银浆,800℃烧渗侧面银电极;

45.(14)如图7所示,使用锡钎料在侧面银电极上焊接电导线,从而实现力学上串联,电学上并联的压电陶瓷堆栈;

46.(15)在压电陶瓷叠堆外表均匀涂刷耐高温环氧树脂胶水,而后再次将其置于140℃的烘箱中烘烤2h,以保证材料固化;

47.(16)将叠堆器件置于120℃油浴环境中以3000v/mm极化20min,取出后自然冷却至室温,静置48h得到叠堆式压电陶瓷致动器;

48.该实施例在500v驱动电压下的自由位移达51.62μm,位移变形率达1.03

‰

;

49.图1、2为本发明实施例1所制得的压电陶瓷材料xrd图谱,如图所示,该压电陶瓷显示为单一钙钛矿结构,未见第二相生成。

50.对实施例1制得的压电陶瓷进行压电性能测试,测试结果如表1所示。

51.表1

[0052][0053]

图3为实施例1所制得的压电陶瓷材料断面的sem扫描电镜图,如图所示,材料晶体颗粒均匀、致密、未见空洞气泡,生长程度完整。

[0054]

图5为本发明实施例1的致动器结构示意图。

[0055]

图7为本实施例1的致动器结构分解图。

[0056]

图8为本发明实施例1的电压、位移曲线图,如图所示,该实施例在500v驱动电压下的自由位移达51.62μm,位移变形率达1.03

‰

;

[0057]

实施例2

[0058]

(1)一种高电压叠堆式压电陶瓷致动器,所述致动器由低温烧结压电陶瓷材料制备而成,所述低温烧结压电陶瓷的化学通式为0.06pb(mn

1/3

nb

2/3

)o

3-0.1pb(ni

1/3

nb

2/3

)o

3-0.04pb(zn

1/3

nb

2/3

)o

3-0.8pb(zr

0.53

ti

0.47

)o3[0059]

简写为0.06pmn-0.1pnn-0.04pzn-0.8pzt

[0060]

掺杂为2%sm2o3+0.5%fe2o3+0.5%cr2o3+0.08%pb(fe

2/3w1/3

)o3[0061]

(2)按照化学计量比称取纯度大于99%的pb3o4、fe2o3和wo3,经过混合、球磨、煅烧后得到pb(fe

2/3w1/3

)o3粉体;

[0062]

(3)选取纯度大于99%的pb3o4、mnco3、zno、ni2o3、nb2o5、zro2、tio2为pzt基压电陶瓷的基础成分原料;

[0063]

(4)按照化学计量比精确称量各类氧化物,基础成分的质量精度应达到

±

0.01g,sm2o3、fe2o3、cr2o3、pb(fe

2/3w1/3

)o3应达到

±

0.001g;将各类氧化物混合成粉料,以无水乙醇

[0083]

(2)按照化学计量比称取纯度大于99%的pb3o4、fe2o3和wo3,经过混合、球磨、煅烧后得到pb(fe

2/3w1/3

)o3粉体;

[0084]

(3)选取纯度大于99%的pb3o4、mnco3、zno、ni2o3、nb2o5、zro2、tio2为pzt基压电陶瓷的基础成分原料;

[0085]

(4)按照化学计量比精确称量各类氧化物,基础成分的质量精度应达到

±

0.01g,sm2o3、fe2o3、cr2o3、pb(fe

2/3w1/3

)o3应达到

±

0.001g;将各类氧化物混合成粉料,以无水乙醇为介质用行星球磨机球磨,球磨时间5h,球磨转速120转/min;粉料/无水乙醇/锆球=1/0.75/2.5;球磨结束后,将湿料在80℃下烘干12h;

[0086]

(5)烘干后的粉料置于850℃环境下预烧4h,再按照质量百分比加入sm2o3、fe2o3、cr2o

3、

pb(fe

2/3w1/3

)o3原料粉体并混合均匀,过40目筛网,得到混合粉体;

[0087]

(6)将混合粉体在相同条件下二次球磨2h,再次将湿料置于80℃下烘干12h;

[0088]

(7)球磨烘干后的混合粉体装入模具,震动密实后密封,用等静压100mpa下保压40min成型为棒料;

[0089]

(8)将棒料置密封坩埚中,利用马弗炉烧结;升温速度为5℃/min,匀速升温至900℃后保温3h,而后随炉自然冷却至室温,得到压电陶瓷棒料;

[0090]

(9)使用数控精密滚圆机、切割机将烧结成型的棒料加工为尺寸和厚度符合需求的方形片,再使用精密磨床在圆片的两端磨出图4所示的连接缺口;

[0091]

(10)两面按图4所示的预设图案印刷导电银浆,在800℃环境中烧渗银电极;

[0092]

(11)在陶瓷片之间涂覆一层耐高温环氧树脂胶水,再按照图7所示的空间顺序叠置为高度50

㎜

的叉指式内电极结构叠堆;

[0093]

(12)将压电陶瓷叠堆置于140℃的烘箱中烘烤2h,保证绝缘材料彻底固化;

[0094]

(13)沿叠堆侧面的陶瓷片缺口涂刷导电银浆,800℃烧渗侧面银电极;

[0095]

(14)如图7所示,使用锡钎料在侧面银电极上焊接电导线,从而实现力学上串联,电学上并联的压电陶瓷堆栈;

[0096]

(15)在压电陶瓷叠堆外表均匀涂刷耐高温环氧树脂胶水,而后再次将其置于140℃的烘箱中烘烤2h,以保证材料固化;

[0097]

(16)将叠堆器件置于120℃油浴环境中以3000v/mm极化20min,取出后自然冷却至室温,静置48h得到叠堆式压电陶瓷致动器;

[0098]

该实施例在500v驱动电压下的自由位移达52.04μm,位移变形率达1.04

‰

。

[0099]

对实施例3制得的压电陶瓷进行压电性能测试,测试结果如表3所示。

[0100]

表3

[0101][0102]

实施例4:

[0103]

(1)一种高电压叠堆式压电陶瓷致动器,所述致动器由低温烧结压电陶瓷材料制备而成,所述低温烧结压电陶瓷的化学通式为0.06pb(mn

1/3

nb

2/3

)o

3-0.1pb(ni

1/3

nb

2/3

)o

3-0.04pb(zn

1/3

nb

2/3

)o

3-0.8pb(zr

0.53

ti

0.47

)o3简写为0.06pmn-0.1pnn-0.04pzn-0.8pzt,掺杂为2.5%sm2o3+0.6%fe2o3+0.4%cr2o3+0.05%pb(fe

2/3w1/3

)o3[0104]

(2)按照化学计量比称取纯度大于99%的pb3o4、fe2o3和wo3,经过混合、球磨、煅烧后得到pb(fe

2/3w1/3

)o3粉体;

[0105]

(3)选取纯度大于99%的pb3o4、mnco3、zno、ni2o3、nb2o5、zro2、tio2为pzt基压电陶瓷的基础成分原料;

[0106]

(4)按照化学计量比精确称量各类氧化物,基础成分的质量精度应达到

±

0.01g,sm2o3、fe2o3、cr2o3、pb(fe

2/3w1/3

)o3应达到

±

0.001g;将各类氧化物混合成粉料,以无水乙醇为介质用行星球磨机球磨,球磨时间5h,球磨转速120转/min;粉料/无水乙醇/锆球=1/0.75/2.5;球磨结束后,将湿料在80℃下烘干12h;

[0107]

(5)烘干后的粉料置于850℃环境下预烧4h,再按照质量百分比加入sm2o3、fe2o3、cr2o

3、

pb(fe

2/3w1/3

)o3原料粉体并混合均匀,过40目筛网,得到混合粉体;

[0108]

(6)将混合粉体在相同条件下二次球磨2h,再次将湿料置于80℃下烘干12h;

[0109]

(7)球磨烘干后的混合粉体装入模具,震动密实后密封,用等静压100mpa下保压40min成型为棒料;

[0110]

(8)将棒料置密封坩埚中,利用马弗炉烧结;升温速度为5℃/min,匀速升温至950℃后保温3h,而后随炉自然冷却至室温,得到压电陶瓷棒料;

[0111]

(9)使用数控精密滚圆机、切割机将烧结成型的棒料加工为尺寸和厚度符合需求的方形片,再使用精密磨床在圆片的两端磨出图4所示的连接缺口;

[0112]

(10)两面按图4所示的预设图案印刷导电银浆,在800℃环境中烧渗银电极;

[0113]

(11)在陶瓷片之间涂覆一层耐高温环氧树脂胶水,再按照图7所示的空间顺序叠置为高度50

㎜

的叉指式内电极结构叠堆;

[0114]

(12)将压电陶瓷叠堆置于140℃的烘箱中烘烤2h,保证绝缘材料彻底固化;

[0115]

(13)沿叠堆侧面的陶瓷片缺口涂刷导电银浆,800℃烧渗侧面银电极;

[0116]

(14)如图7所示,使用锡钎料在侧面银电极上焊接电导线,从而实现力学上串联,电学上并联的压电陶瓷堆栈;

[0117]

(15)在压电陶瓷叠堆外表均匀涂刷耐高温环氧树脂胶水,而后再次将其置于140℃的烘箱中烘烤2h,以保证材料固化;

[0118]

(16)将叠堆器件置于120℃油浴环境中以3000v/mm极化20min,取出后自然冷却至室温,静置48h得到叠堆式压电陶瓷致动器;

[0119]

该实施例在500v驱动电压下的自由位移达51.91μm,位移变形率达1.04

‰

[0120]

对实施例4制得的压电陶瓷进行压电性能测试,测试结果如表4所示。

[0121]

表4

[0122][0123]

尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1