一种固废建材制品及其制备方法与流程

1.本发明涉及资源综合利用领域,具体涉及一种固废建材制品及其制备方法。

背景技术:

2.随着钢铁工业的发展,钢铁冶炼工艺中排放的冶金渣的数量不断增加,冶金渣主要包括高炉炼铁时产生的粒化高炉矿渣和炼钢时排出的钢渣。其中粒化高炉矿渣年排放量巨大,其综合利用率为80%~90%,主要用于水泥混合材和混凝土掺合料,但也有一些矿渣因为不当的冷却制度或者惰性组分较高而很难被利用,这其中就包括钒钛矿渣。钒钛矿渣的产排量巨大和利用率低的矛盾非常突出。钢渣的产生量和堆存量也非常巨大,目前钢渣主要的处理方式包括富集回收有价金属、用作烧结配料、混凝土掺和料、路基垫层等,但其综合利用率却不到30%,且历年累计堆存的未利用的钢渣达到了10亿吨以上,绝大多数未被资源化利用。大量堆存的冶金渣得不到开发利用,不仅会造成资源的浪费,而且还会占用场地,对环境造成污染。因此从冶金渣本身的特性出发,不断的深入新领域,开发新方法来提高冶金渣资源化利用,将是未来钢铁行业的重点攻关方向。

3.钢渣中的主要矿物相包括c3s、c2s、ro相、铁酸钙、铝酸钙及少量游离氧化钙等,其具有一定的胶凝活性,在常温环境下与水反应生成水化硅酸钙、氢氧化钙、水化铝酸钙等,但反应极其缓慢,且使用之前一般要经过粉磨,特别是钢渣掺量较大的制品中还需要加入其他的一些激发剂来提高该制品的力学性能。激发大掺量钢渣制品的力学性能有多种方法,将其在一定浓度的co2环境下进行矿化处理就是其中的一种,这是因为钢渣中含有大量的钙、镁、铁的二价碱土金属氧化物,与co2作用能够生成结构致密的碳酸钙、碳酸镁、铁白云石、棱铁矿等,这些成分的生成能够显著促进钢渣制品力学性能的增长。

4.钒钛矿渣的主要化学成分与普通矿渣相似,以cao、sio2、al2o3、mgo等为主,但钒钛矿渣中tio2含量较高,一般在7%~25%,同时cao的含量相对较低。钒钛矿渣中的ti

4+

主要是以五配位的形式存在,且需要ca

2+

来补偿电荷,增加了硅酸盐网络结构的聚合度,导致矿渣溶解变慢,活性大幅降低;当用作水泥混合材料时,钒钛矿渣中的tio2也会影响熟料的成矿过程,导致熟料品质下降,因此钒钛矿渣的综合利用率非常低。但另一方面,钒钛矿渣本身稳定性较好,不胀裂,含硫量低,没有铁锰分解趋向,而且长期堆存在露天渣场的高钛重矿渣十分稳定,没有破裂粉化或其它分解现象,具有2~3级石料的力学强度,耐磨性不亚于石灰岩。

5.钼尾矿是钼选矿工业中排放的固体废弃物,具有普遍粒度小,回收价值低的特点,属于大宗尾矿库中较常见的一类尾矿。钼尾矿的主要成分为sio2和al2o3,两者含量通常占到整体的70%~80%以上,相较于其它尾矿,具有相对稳定的基本性质,且密度小适于替代天然砂,被大量应用于建材行业。

6.现有技术中,cn109574610a《一种利用钢渣高效制备低成本碳化砖的方法》公开了一种以钢渣为主要原料制备碳化砖的方法。该方法将各种原料通过压制成型的方式压实后,再放入标准碳化养护箱进行碳化养护,在短时间内获得高强度的碳化制品。但该方法中

由于原料本身在低水胶比情况下拌合,较大的黏度使得原料的搅拌与运输非常困难,难以称量每个碳化砖原料的用量,搅拌过程和压制成型也要耗费大量电力,虽在环境效益和温室效应上有很大好处,但总体上经济效益相对较差。

技术实现要素:

7.本发明首先提供了一种固废建材制品的制备方法,包括:以钢渣为原料,将所述原料与占其总干基质量的50%~60%的水混合后,制得拌合浆体;将所述拌合浆体与混合中砂混合并且浇筑成型后,先在空气中养护20~36h,然后脱模后在co2环境中碳化养护,制得固废建材制品;

8.所述混合中砂由钒钛矿渣砂和钼尾矿砂混合制成;其中,钒钛矿渣砂的重量百分比为30%~60%。

9.本发明的制备方法采用0.5~0.6的水胶比,且在拌合物工作性能不佳时还可外加少量减水剂,确保建材制品的拌合物具有较好的流动性,这有利于拌合物的搅拌和输送,便于装填各种规格样式的模具,使其不仅仅局限于建筑板材、各种型号的砖、砌块等规则制品,还能用于制作各种装饰品等其他使用场景,兼具环境效益和经济效益。

10.而且,本发明还发现,通过固废制品原材料适宜的配合比,在浇筑成型后,先在空气中养护20~36h,能够使样品具有较好的力学强度顺利完成脱模过程,脱模时样品无缺棱或掉角,当空气养护时间不在上述范围内时,不好进行脱模。

11.同时,本发明发现通过采用上述配比的钒钛矿渣砂和钼尾矿砂混合制成的中砂使用,能够较好的解决钒钛矿渣砂作为骨料使用时具有的吸水性较大的问题,也使得制备的固废建材制品能够具有更加优异的性能。

12.而且,钒钛矿渣砂与钼尾矿砂的表观密度都相对较小,作为细骨料时能够在一定程度上减小该建材制品的整体重量,以弥补钢渣密度较大的缺点,便于建材制品的运输和多场景应用。

13.此外,钒钛矿渣砂本身也具有一定的胶凝活性,这使得钒钛矿渣砂表面的晶格缺陷处能够在钢渣提供的碱性环境下溶出部分硅(铝)氧四面体或者硅(铝)氧四面体团,发生火山灰效应,在钒钛矿渣砂表面生成少量水化产物,从而改善浆体骨料界面过渡区的结构,从宏观上提高建材制品的抗压强度。

14.作为本发明的一种优选的实施方案,所述混合中砂的细度模数为2.5~3.0;

15.和/或,所述混合中砂与所述原料的重量比例为2~3:1。

16.在上述配比下,能够进一步提高建材制品的抗压强度。

17.作为本发明的一种优选的实施方案,所述co2来源于工业废气;和/或,所述工业废气中的co2的浓度为10%~25%。

18.在具体实施过程中,工业废气来源包括但不限于水泥窑废气或石灰窑废气。

19.通过利用工业废气中的低浓度二氧化碳,不仅能够大量吸收工业尾气中的二氧化碳,延缓温室效应,而且一定浓度的二氧化碳对大掺量钢渣制品力学性能的增长有着非常明显的促进作用,能够使得钢渣中f-cao和f-mgo组分大幅减少,这不仅有利于缩短钢渣制品的养护周期,更有利于提高产品的生产效率以及钢渣的利用率。

20.作为本发明的一种优选的实施方案,所述钒钛矿渣砂源自高温熔渣经风淬处理后

制得的粒化高炉钒钛矿渣。

21.钒钛矿渣经过风淬处理后,会形成包含大量呈现球形细小颗粒的粒化高炉钒钛矿渣,在一定程度上弥补了其因吸水量较高造成的体系工作性能下降的缺点;同时呈球形颗粒的钒钛矿渣砂也能起到滚珠的作用,更有利于拌合物的搅拌和输送,此外,本发明对钒钛矿渣的吸水率不做要求。

22.作为本发明的一种优选的实施方案,所述钢渣为转炉钢渣、平炉钢渣或电炉钢渣中的至少一种;所述钢渣中cao的重量含量为35%以上。

23.作为本发明的一种优选的实施方案,所述原料中粉料还包括:石膏;所述石膏为二水石膏、半水石膏或无水石膏中的至少一种;所述石膏占所述原料的重量百分比为5%以下;

24.和/或,粒化高炉矿渣;所述粒化高炉矿渣占所述原料中粉料的重量百分比为10%以下;

25.和/或,聚羧酸减水剂。

26.为了进一步提高本发明的环境效益,可在原料中混入石膏,石膏可以是燃煤电厂排放的无水石膏、半水石膏或者是二水石膏;也可混入高炉炼铁时产生的粒化高炉矿渣,实现多种固废资源的协同资源化利用。

27.同时,本发明以钢渣为主要的胶结材料,通过添加石膏或粒化高炉矿渣,有利于加快体系早期的水化作用,使得建材制品在空气氛围中养护20-36h后具备一定的力学性能以便脱模。

28.在具体实施过程中,可在原料中混入少量的聚羧酸减水剂,以使得混合砂浆具有160mm以上的流动度(参照gb/t2419方法),使其易于浇筑成型;若是拌合浆体与混合中砂混合后的混合砂浆可以达到流动度要求,也可以不添加聚羧酸减水剂。

29.此外,在具体实施过程中,浇筑成型后在振动台上振动60~120s振实。而且,成型后应在30min之内抹平上表面,同时建材制品在空气氛围中养护20-36h后需具备一定的力学性能,以便脱模后进行碳化养护。

30.作为本发明的一种优选的实施方案,在空气氛围中养护时,养护的温度应在25℃以上;这将更有利于建材制品早期力学性能的增长。

31.在具体实施过程中,在空气氛围中养护24h后脱模并放入含有工业废气co2的环境中碳化养护。在此条件下,能够促进建材制品在后续在碳化养护条件下力学强度性能进一步提高。

32.作为本发明的一种优选的实施方案,所述钼尾矿砂中含泥量为3%以下。

33.作为本发明的一种优选的实施方案,所述原料的比表面积为350m2/kg~600m2/kg。

34.作为本发明的一种优选的实施方案,将所述原料烘干至含水率为1%以下,钢渣颗粒粉磨至比表面积350m2/kg~450m2/kg,矿渣粉磨至比表面积为400m2/kg~600m2/kg,石膏粉磨至350m2/kg~450m2/kg,钒钛矿渣和钼尾矿砂筛除4.75mm以上的粗颗粒。

35.在磨细钢渣环节中,为降低能源消耗,应尽量做到多碎少磨,钢渣颗粒进入磨机前,应尽量全部破碎至4.75mm以下。

36.更优选的,矿渣粉磨后能够达到s95及以上标准。

37.作为本发明的一种优选的实施方案,所述碳化养护的温度为25~60℃,湿度为

60%~90%。

38.作为本发明的一种较优选的实施方案,具体包括如下步骤:

39.(1)将各种用于固废建材制品的原料全部烘干,确保含水率在1%以下。其中钢渣颗粒粉磨至比表面积350m2/kg~450m2/kg,矿渣粉磨至比表面积400m2/kg~600m2/kg,石膏粉磨至表面积350m2/kg~450m2/kg;钒钛矿渣和钼尾矿砂筛除4.75mm以上的粗颗粒;

40.(2)将步骤(1)中烘干粉磨后的钢渣、矿渣、石膏粉料按干基重量百分比混合成混合粉料,其中钢渣粉占比90%~100%,矿渣粉占比0%~10%,石膏粉占比0%~5%;

41.(3)将步骤(1)中烘干和筛选后的钒钛矿渣和钼尾矿砂按干基重量百分比混合制得混合中砂,其中钒钛矿渣占比30%~60%,混合中砂的细度模数在2.5~3.0之间;

42.(4)将步骤(2)中的混合粉料与占其干重质量50%~60%的水混合搅拌30s~60s后,再与步骤(3)中的混合中砂混合,继续搅拌120s~150s,得到混合砂浆。其中,混合中砂与混合粉料的干基重量比为(2~3):1;

43.(5)将步骤(4)中得到的混合砂浆浇筑成型并在空气氛围中养护24h,然后脱模后进行碳化养护,得到固废建材制品。

44.本发明的制备方法成本低廉,除了与钒钛矿渣砂进行复配的钼尾矿砂来自于矿山固废之外,其余固废原料均可来源于钢铁厂内部,可有效降低运输成本;此外,整个工艺流程简短,成本低廉,工艺简单,操作方便,有利于在实际产业中推广应用。

45.进一步地,本发明还提供了由上述任一实施方案制得的固废建材制品。

46.本发明制备的固废建材制品,在经自身水化作用以及矿化作用后28d的强度可达到16~37mpa,满足mu15强度标准。

47.本发明的有益效果在于:

48.本发明提供的固废建材制品的制备方法,能够在低成本的前提下,通过简单的制备工艺,提高钢渣、钒钛矿渣、钼尾矿砂等固体废弃物的资源化利用率,同时能够吸收利用工业废气co2,减少其排放量,有利于缓解温室效应,而且能够降低水泥厂、钢铁厂、燃煤电厂等工业碳捕集成本,直接利用其低浓度的含碳烟气,兼具环境效益与经济效益。

附图说明

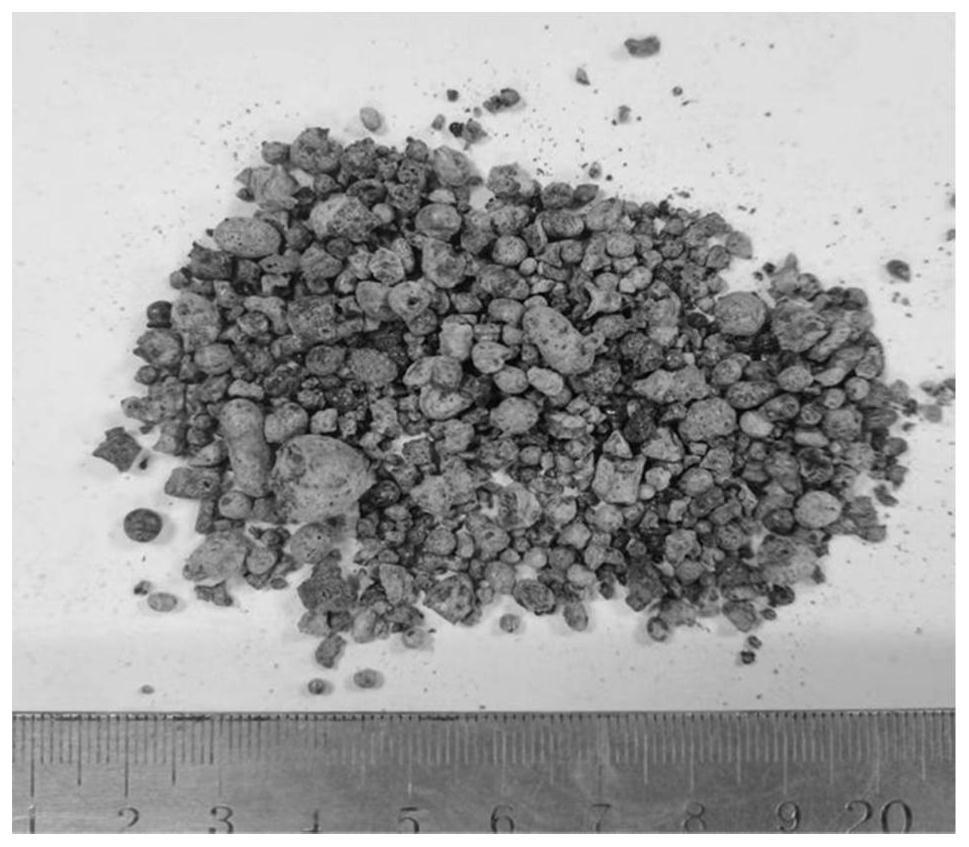

49.图1是将高炉熔渣经风淬工艺处理后形成的含有大量呈球形颗粒的钒钛矿渣的图片。

具体实施方式

50.以下实施例用于说明本发明,但不用来限制本发明的范围。

51.实施例中未注明具体技术或条件者,均为常规方法或者按照本领域的文献所描述的技术或条件进行,或者按照产品说明书进行。所用试剂和仪器等未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

52.下述实施例中采用的钒钛矿渣是如图1所示的高炉熔渣经风淬工艺处理后形成的含有大量呈球形颗粒的钒钛矿渣。

53.下述实施例中的矿渣为高炉炼铁时产生的粒化高炉矿渣。

54.实施例1

55.本实施例提供了一种固废建材制品的制备方法,具体步骤如下:

56.1、将各种用于制备固废建材制品的原料全部烘干,确保含水率在1%以下。其中钢渣颗粒粉磨至比表面积400m2/kg,钒钛矿渣和钼尾矿砂筛除4.75mm以上的粗颗粒。

57.2、将烘干和筛选后的钒钛矿渣和钼尾矿砂按干基重量百分比混合成中砂,其中钒钛矿渣占比47%、钼尾矿砂占比53%,混合砂的细度模数为2.7。

58.3、将钢渣粉与占其干重质量60%的水以及0.33

‰

的聚羧酸减水剂混合搅拌30s后,再加入混合中砂继续搅拌150s,最终得到混合砂浆。其中加入的混合中砂与混合粉料的干基重量比为8:3。

59.4、将得到的混合砂浆浇筑成型并在25℃空气氛围中养护至24h,然后脱模并放入温度为30℃,co2浓度为20%,养护湿度为70%的环境中进行碳化养护,得到固废建材制品。

60.实施例2

61.本实施例提供了一种固废建材制品的制备方法,具体步骤如下:

62.1、将各种用于固废建材制品的原料全部烘干,确保含水率在1%以下。其中钢渣颗粒粉磨至比表面积400m2/kg;矿渣粉磨至比表面积400m2/kg~600m2/kg,满足s95矿粉及以上标准;脱硫石膏粉磨至350m2/kg~450m2/kg;钒钛矿渣和钼尾矿砂筛除4.75mm以上的粗颗粒。

63.2、将烘干和筛选后的钒钛矿渣砂和钼尾矿砂按干基重量百分比混合成中砂,其中钒钛矿渣占比50%、钼尾矿砂占比50%,混合砂的细度模数为2.83。

64.3、将钢渣粉、矿渣粉、石膏粉按90:5:5的比例混合均匀,然后与占其总干重质量50%的水以及0.33

‰

的聚羧酸减水剂混合搅拌30s后,再加入混合中砂继续搅拌150s,得到混合砂浆。其中加入的混合中砂与混合粉料的干基重量比为2:1。

65.4、将得到的混合砂浆浇筑成型并在25℃空气氛围中养护至24h,然后脱模并放入温度为30℃,co2浓度为20%,养护湿度为70%的环境中进行碳化养护,得到固废建材制品。

66.实施例3

67.本实施例提供了一种固废建材制品的制备方法,具体步骤如下:

68.1、将各种用于固废建材制品的原料全部烘干,确保含水率在1%以下。其中钢渣颗粒粉磨至比表面积400m2/kg;矿渣粉磨至比表面积400m2/kg~600m2/kg,满足s95矿粉及以上标准;钒钛矿渣和钼尾矿砂筛除4.75mm以上的粗颗粒。

69.2、将烘干和筛选后的钒钛矿渣砂和钼尾矿砂按干基重量百分比混合成中砂,其中钒钛矿渣占比50%、钼尾矿砂占比50%,混合砂的细度模数为2.83。

70.3、将钢渣粉、矿渣粉按90:10的比例混合均匀,然后与占其总干重质量50%的水以及0.33

‰

的聚羧酸减水剂混合搅拌30s后,再加入混合中砂继续搅拌150s,得到混合砂浆。其中加入的混合中砂与混合粉料的干基重量比为2:1。

71.4、将得到的混合砂浆浇筑成型并在25℃空气氛围中养护至24h,然后脱模并放入温度为30℃,co2浓度为20%,养护湿度为70%的环境中进行碳化养护,得到固废建材制品。

72.实施例4

73.本实施例提供了一种固废建材制品的制备方法,具体步骤如下:

74.1、将各种用于固废建材制品的原料全部烘干,确保含水率在1%以下。其中钢渣颗粒粉磨至比表面积400m2/kg;矿渣粉磨至比表面积400m2/kg~600m2/kg,满足s95矿粉及以

上标准;钒钛矿渣和钼尾矿砂筛除4.75mm以上的粗颗粒。

75.2、将烘干和筛选后的钒钛矿渣砂和钼尾矿砂按干基重量百分比混合成中砂,其中钒钛矿渣占比60%、钼尾矿砂占比40%,混合砂的细度模数为2.97。

76.3、将钢渣粉、矿渣粉按90:10的比例混合均匀,然后与占其总干重质量50%的水以及0.66

‰

的聚羧酸减水剂混合搅拌30s后,再加入混合中砂继续搅拌150s,得到混合砂浆。其中加入的混合中砂与混合粉料的干基重量比为2:1。

77.4、将得到的混合砂浆浇筑成型并在25℃空气氛围中养护至24h,然后脱模并放入温度为25℃,co2浓度为15%,养护湿度为70%的环境中进行碳化养护,得到固废建材制品。

78.实施例5

79.本实施例提供了一种固废建材制品的制备方法,具体步骤如下:

80.1、将各种用于固废建材制品的原料全部烘干,确保含水率在1%以下。其中钢渣颗粒粉磨至比表面积400m2/kg;矿渣粉磨至比表面积400m2/kg~600m2/kg,满足s95矿粉及以上标准;石膏粉磨至350m2/kg~450m2/kg;钒钛矿渣和钼尾矿砂筛除4.75mm以上的粗颗粒。

81.2、将烘干和筛选后的钒钛矿渣砂和钼尾矿砂按干基重量百分比混合成中砂,其中钒钛矿渣占比50%、钼尾矿砂占比50%,混合砂的细度模数为2.83。

82.3、将钢渣粉、矿渣粉、石膏粉按90:5:5的比例混合均匀,然后与占其总干重质量50%的水以及0.66

‰

的聚羧酸减水剂混合搅拌30s后,再加入混合中砂继续搅拌150s,最终得到混合砂浆。其中加入的混合中砂与混合粉料的干基重量比为2:1。

83.4、将得到的混合砂浆浇筑成型并在25℃空气氛围中养护至24h,然后脱模并放入温度为25℃,co2浓度为25%,养护湿度为70%的环境中进行碳化养护,得到固废建材制品。

84.实施例6

85.本实施例提供了一种固废建材制品的制备方法,具体步骤如下:

86.1、将各种用于固废建材制品的原料全部烘干,确保含水率在1%以下。其中钢渣颗粒粉磨至比表面积400m2/kg;矿渣粉磨至比表面积400m2/kg~600m2/kg,满足s95矿粉及以上标准;石膏粉磨至350m2/kg~450m2/kg;钒钛矿渣和钼尾矿砂筛除4.75mm以上的粗颗粒。

87.2、将烘干和筛选后的钒钛矿渣砂和钼尾矿砂按干基重量百分比混合成中砂,其中钒钛矿渣占比50%、钼尾矿砂占比50%,混合砂的细度模数为2.83。

88.3、将钢渣粉、矿渣粉、石膏粉按90:5:5的比例混合均匀,然后与占其总干重质量50%的水以及0.66

‰

的聚羧酸减水剂混合搅拌30s后,再加入混合中砂继续搅拌150s,最终得到混合砂浆。其中加入的混合中砂与混合粉料的干基重量比为2:1。

89.4、将得到的混合砂浆浇筑成型并在25℃空气氛围中养护至24h,然后脱模并放入温度为30℃,co2浓度为20%,养护湿度为70%的环境中进行碳化养护,得到固废建材制品。

90.实施例7

91.本实施例提供了一种固废建材制品的制备方法,具体步骤如下:

92.1、将各种用于固废建材制品的原料全部烘干,确保含水率在1%以下。其中钢渣颗粒粉磨至比表面积400m2/kg;矿渣粉磨至比表面积400m2/kg~600m2/kg,满足s95矿粉及以上标准;石膏粉磨至350m2/kg~450m2/kg;钒钛矿渣和钼尾矿砂筛除4.75mm以上的粗颗粒。

93.2、将烘干和筛选后的钒钛矿渣砂和钼尾矿砂按干基重量百分比混合成中砂,其中钒钛矿渣占比50%、钼尾矿砂占比50%,混合砂的细度模数为2.83。

94.3、将钢渣粉、矿渣粉、石膏粉按90:5:5的比例混合均匀,然后与占其总干重质量50%的水以及0.66

‰

的聚羧酸减水剂混合搅拌30s后,再加入混合中砂继续搅拌150s,最终得到混合砂浆。其中加入的混合中砂与混合粉料的干基重量比为2:1。

95.4、将得到的混合砂浆浇筑成型并在25℃空气氛围中养护至24h,然后脱模并放入温度为40℃,co2浓度为25%,养护湿度为70%的环境中进行碳化养护,得到固废建材制品。

96.实施例8

97.本实施例提供了一种固废建材制品的制备方法,具体步骤如下:

98.1、将各种用于固废建材制品的原料全部烘干,确保含水率在1%以下。其中钢渣颗粒粉磨至比表面积400m2/kg;矿渣粉磨至比表面积400m2/kg~600m2/kg,满足s95矿粉及以上标准;石膏粉磨至350m2/kg~450m2/kg;钒钛矿渣和钼尾矿砂筛除4.75mm以上的粗颗粒。

99.2、将烘干和筛选后的钒钛矿渣砂和钼尾矿砂按干基重量百分比混合成中砂,其中钒钛矿渣占比50%、钼尾矿砂占比50%,混合砂的细度模数为2.83。

100.3、将钢渣粉、矿渣粉、石膏粉按90:5:5的比例混合均匀,然后与占其总干重质量50%的水以及1.2

‰

的聚羧酸减水剂混合搅拌30s后,再加入混合中砂继续搅拌150s,最终得到混合砂浆。其中加入的混合中砂与混合粉料的干基重量比为2:1。

101.4、将得到的混合砂浆浇筑成型并在25℃空气氛围中养护至24h,然后脱模并放入温度为55℃,co2浓度为20%,养护湿度为70%的环境中进行碳化养护,得到固废建材制品。

102.对比例1

103.本对比例提供了一种固废建材制品的制备方法,具体步骤仅与实施例2不同的是:步骤2中采用100%的iso标准砂,其细度模数为2.39。步骤3中不掺加聚羧酸减水剂。

104.对比例2

105.本对比例提供了一种固废建材制品的制备方法,具体步骤仅与实施例2不同的是:步骤2中将烘干和筛选后的钒钛矿渣和钼尾矿砂按干基重量百分比混合成中砂,其中钒钛矿渣占比80%、钼尾矿砂占20%,其细度模数为3.14,聚羧酸减水剂的掺量是1.2

‰

。

106.试验例

107.本试验例对上述实施例和对比例所制备的固废建材制品的抗压强度以及拌合物流动度进行测试,具体测试方法参照gb/t17671-2021《水泥胶砂强度检验方法(iso法)》进行。结果如表1所示。

108.表1固废建材制品性能测试

109.项目3d抗压强度7d抗压强度14d抗压强度28d抗压强度拌合物流动度mm实施例12.85.813.216.9180*180实施例24.514.520.126.9180*190实施例32.64.68.030.7185*190实施例42.14.717.922.2185*175实施例53.26.721.730.5205*210实施例62.55.810.931.8220*220实施例74.18.328.133.5205*210实施例88.116.330.436.9220*220对比例11.78.116.727.8210*210

对比例22.16.411.815.6180*190

110.从表1可见,通过采用固废钢渣、石膏、矿渣及钒钛矿渣、钼尾矿碳化养护制备的建材制品拌合物流动度均在160mm以上,可保证良好的浇筑流动性,28天抗压强度达到16.9-36.9mpa,满足mu15普通烧结砖强度标准。且大多数实施例在14天时抗压强度已经达到15mpa以上,个别甚至在7天时已经达到15mpa,可见,该发明中各种固废原材料配比和养护工艺相结合,可以在低成本的前提下,通过简单的制备工艺,获得性能优异的建材制品,缩短养护周期,提高钢渣、钒钛矿渣、钼尾矿砂等多种固体废弃物的资源化利用率,同时能够吸收利用工业废气co2,减少其排放量,具有良好的环境效益和经济效益。

111.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1