一种亚硫酸金盐溶液的制备方法与流程

1.本发明涉及一种电镀行业中金化合物的制备方法,具体涉及一种亚硫酸金盐溶液的制备方法。

背景技术:

2.电镀金按其工艺特点,分为有氰镀金和无氰镀金两种。有氰镀金工艺目前在工业上使用稳定,但电镀液中的氰化物为剧毒物,并且在微电子制造中存在游离氰根侵蚀光刻胶的问题。随着行业对镀金溶液的成分及环保要求的日益提高,无氰电镀已成为发展趋势。其中,亚硫酸金盐溶液是替代含氰物镀金液的理想试剂,已在工业上得到应用,满足于电子通讯行业元器件镀金需求,应用于铜、镍和银等基材的表面镀金;也可与其他元素的电镀液配合使用,应用于首饰及装饰品的不同合金镀层。亚硫酸金盐电镀体系分散能力和覆盖能力良好,电流效率高,沉积速度快,镀层细致光亮,孔隙少,镀层与镍、铜和银等金属结合力良好。

3.亚硫酸金盐的主要制备方法中溶金常使用盐酸+硝酸体系,该体系中伴有大量的氯离子,对后续的生产及电镀过程设备使用带来负面影响。中国专利申请cn101734708a公开了一种无氰镀金用亚硫酸金钠的制备方法,具体的方法在于:王水溶金制备氯金酸-调碱中和-加入亚硫酸钠-过滤浓缩得沉淀物-沉淀物干燥粉碎得产品。该方法在沉淀过程未有固液分离,产品中带有大量氯化物。中国专利申请cn114164465a采用王水溶金-氨水调碱-雷酸金沉淀-洗涤氯离子-亚硫酸钠络合的方法制备亚硫酸金钠。该工艺虽然通过洗涤可降低氯离子,但雷金酸沉淀吸附及夹带的氯离子仍旧无法完全去除且雷酸金易爆炸,在生产制造过程中潜在安全隐患。

技术实现要素:

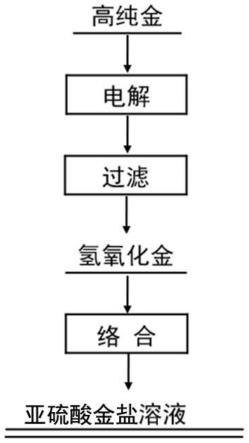

4.针对现有技术的不足,本发明旨在提供一种亚硫酸金盐溶液的制备方法,利用电解法制备中间产物氢氧化金,过滤后,与亚硫酸盐络合反应制备得到亚硫酸金盐溶液,全过程中无氯离子,且大大缩短了工艺流程。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种亚硫酸金盐溶液的制备方法,包括如下步骤:

7.s1、高纯金作为阳极、惰性电极作为阴极、硫酸作为电解液进行电解,通过控制电流密度,在阳极生成氢氧化金薄膜;在氧气析出及压缩力作用下,氢氧化金会自动剥离脱落到电解液中;

8.s2、将步骤s1电解完成后的电解液过滤得到氢氧化金,然后将所得的氢氧化金缓慢添加至亚硫酸盐溶液中;添加过程采用多次少量添加,初始添加时,溶液为浅黄色,待溶液变为无色透明后,再继续添加氢氧化金,直至氢氧化金添加完全为止;添加期间控制溶液ph值;最后过滤最终得到亚硫酸金盐溶液。

9.进一步地,步骤s1中,硫酸的浓度为0.05-0.2mol/l。

10.进一步地,步骤s1中,电解的温度为20-50℃。

11.进一步地,步骤s1中,电解的电流密度为10-500ma/cm2。

12.进一步地,步骤s2中,亚硫酸盐为亚硫酸铵、亚硫酸钠、亚硫酸钾、亚硫酸氢钠、亚硫酸氢钾中的一种。

13.进一步地,步骤s2中,亚硫酸盐溶液按照金:亚硫酸盐摩尔比=1:3-1:6来配制。

14.进一步地,步骤s2中,添加过程中,ph控制在6.0-10.0。

15.本发明的有益效果在于:

16.(1)本发明方法未采用王水或氯化溶金,王水溶金工艺需赶硝耗时长能耗高且赶硝过程产生大量的氮氧化物。本发明通过电解制备得到氢氧化金,可从源头去除氯离子的影响,降低设备腐蚀。

17.(2)本发明方法因无需清洗氯离子等杂质,用水量少。

18.(3)本发明方法流程短,操作方便,过程简单,可提高生产效率、降低能耗、对环境友好且易于实现。

附图说明

19.图1为本发明实施例1-5的方法流程示意图。

具体实施方式

20.以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

21.实施例1

22.本实施例提供一种亚硫酸金盐溶液的制备方法,以硫酸为电解液,通过电解生成氢氧化金膜,过滤后与亚硫酸钠络合并过滤得到亚硫酸金钠溶液,如图1所示,具体工艺步骤包括:

23.s1、高纯金(≥99.999%)作为阳极,不锈钢电极作为阴极,以0.05mol/l的硫酸作为电解液,控制电解液温度20℃,设置10ma/cm2电流密度,在金阳极上生成氢氧化金薄膜。在氧气析出及压缩力作用下,氢氧化金自动剥离脱落到电解液中;

24.s2、将步骤s1完成电解后所得的电解液过滤得到氢氧化金缓慢添加至按照金:亚硫酸钠摩尔比=1:6配制成的亚硫酸钠溶液中。在该过程采用多次少量添加,初始添加时,溶液为浅黄色,待溶液变为无色透明后,再继续添加氢氧化金,直至氢氧化金添加完全为止。期间用硫酸控制溶液ph值为9.0。将溶液过滤,即可得到亚硫酸金盐溶液。

25.实施例2

26.本实施例提供一种亚硫酸金盐溶液的制备方法,以硫酸为电解液,通过电解生成氢氧化金膜,过滤后与亚硫酸钠络合并过滤得到亚硫酸金钠溶液,如图1所示,具体工艺步骤包括:

27.s1、高纯金(≥99.999%)作为阳极,不锈钢电极作为阴极,以0.2mol/l的硫酸作为电解液,控制溶液温度50℃,设置500ma/cm2电流密度,在金阳极上上生成氢氧化金薄膜。在氧气析出及压缩力作用下,氢氧化金自动剥离脱落到电解液中;

28.s2、将步骤s1完成电解后所得的电解液过滤得到氢氧化金缓慢添加至按照金:亚硫酸钠摩尔比=1:6配制成的亚硫酸钠溶液中。在该过程采用多次少量添加,初始添加时,溶液为浅黄色,待溶液变为无色透明后,再继续添加氢氧化金,直至氢氧化金添加完全为止。期间用硫酸控制溶液ph值为10.0。将溶液过滤,即可得到亚硫酸金盐溶液。

29.实施例3

30.本实施例提供一种亚硫酸金盐溶液的制备方法,以硫酸为电解液,通过电解生成氢氧化金膜,过滤后与亚硫酸钠络合并过滤得到亚硫酸金钠溶液,如图1所示,具体工艺步骤包括:

31.s1、高纯金(≥99.999%)作为阳极,高纯金电极作为阴极,以0.2mol/l的硫酸作为电解液,控制溶液温度50℃,设置500ma/cm2电流密度,在金阳极上上生成氢氧化金薄膜。在氧气析出及压缩力作用下,氢氧化金自动剥离脱落到电解液中;

32.s2、将步骤s1完成电解后所得的电解液过滤得到氢氧化金缓慢添加至按照金:亚硫酸钠摩尔比=1:3配制成的亚硫酸钠溶液中。在该过程采用多次少量添加,初始添加时,溶液为浅黄色,待溶液变为无色透明后,再继续添加氢氧化金,直至氢氧化金添加完全为止。期间用硫酸控制溶液ph值为6.0。将溶液过滤,即可得到亚硫酸金盐溶液。

33.实施例4

34.本实施例提供一种亚硫酸金盐溶液的制备方法,以硫酸为电解液,通过电解生成氢氧化金膜,过滤后与亚硫酸钠络合并过滤得到亚硫酸金钠溶液,如图1所示,具体工艺步骤包括:

35.s1、高纯金(≥99.999%)作为阳极,高纯金电极作为阴极,以0.05mol/l的硫酸作为电解液,控制溶液温度40℃,设置10ma/cm2电流密度,在金阳极上上生成氢氧化金薄膜。在氧气析出及压缩力作用下,氢氧化金自动剥离脱落到电解液中;

36.s2、将步骤s1完成电解后所得的电解液过滤得到氢氧化金缓慢添加至按照金:亚硫酸钠摩尔比=1:5配制成的亚硫酸钠溶液中。在该过程采用多次少量添加,初始添加时,溶液为浅黄色,待溶液变为无色透明后,再继续添加氢氧化金,直至氢氧化金添加完全为止。期间用硫酸控制溶液ph值为8.0。将溶液过滤,即可得到亚硫酸金盐溶液。

37.实施例5

38.本实施例提供一种亚硫酸金盐溶液的制备方法,以硫酸为电解液,通过电解生成氢氧化金膜,过滤后与亚硫酸钾络合并过滤得到亚硫酸金钠溶液,如图1所示,具体工艺步骤包括:

39.s1、高纯金(≥99.999%)作为阳极,不锈钢电极作为阴极,在以0.1mol/l的硫酸作为电解液,控制电解液温度50℃,设置100ma/cm2电流密度,在金阳极上上生成氢氧化金薄膜。在氧气析出及压缩力作用下,氢氧化金自动剥离脱落到电解液中;

40.s2、将步骤s1电解完成后得到的电解液过滤得到氢氧化金缓慢添加至按照金:亚硫酸钾摩尔比=1:5配制成的亚硫酸钾溶液中。在该过程采用多次少量添加,初始添加时,溶液为浅黄色,待溶液变为无色透明后,再继续添加氢氧化金,直至氢氧化金添加完全为止。期间用硫酸控制溶液ph值为8.0。将溶液过滤,即可得到亚硫酸金钾溶液。

41.对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1