一种用于水泥制造设备的尾部耐磨板的制作方法

1.本实用新型涉及水泥生产设备技术领域,具体公开一种用于水泥制造设备的尾部耐磨板。

背景技术:

2.水泥制造设备的尾部会使用到耐磨板,耐磨板工作时由基体提供抵抗外力的强度、韧性和塑性等综合性能,由耐磨层提供满足指定工况需求的耐磨性能,耐磨板中的耐磨层和基体之间是冶金结合,通过专用设备,采用自动焊接工艺,将高硬度自保护合金焊丝均匀地焊接在基材上,但是现有的耐磨板都是通过采用电焊方式进行焊接,导致耐磨板上有焊接产生的焊缝,影响使用,美观度不高,而且后期耐磨板出现损坏,不便于进行更换,实用性较低,为此,我们提出一种用于水泥制造设备的尾部耐磨板。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种用于水泥制造设备的尾部耐磨板,包括第一耐磨板与第二耐磨板,所述第一耐磨板与第二耐磨板搭配使用,所述第一耐磨板与第二耐磨板上设置有安装机构;

4.所述安装机构包括第一齿板,所述第一齿板滑动安装在第二耐磨板的内部,且以第二耐磨板的中心呈对称分布,所述第一齿板靠近第一耐磨板的一端固定安装有活动杆,所述活动杆滑动插设在第一耐磨板的内部,所述第一齿板远离活动杆的一端固定安装有挤压弹簧,所述挤压弹簧远离第一齿板的一端与第二耐磨板的内侧壁固定连接,所述第二耐磨板的内部转动设有驱动齿轮,所述驱动齿轮以第二耐磨板的中心呈对称分布,所述第一齿板与驱动齿轮啮合连接,所述第二耐磨板的内部滑动安装有第二齿板,所述第二齿板与驱动齿轮啮合连接,所述第二齿板上固定安装有安装板,所述安装板滑动卡设在第一耐磨板的内部。

5.优选的,所述第二耐磨板上固定安装有一组支撑块,所述第一耐磨板上开设有一组第一卡槽,所述支撑块与第一卡槽搭配使用。

6.优选的,所述第一耐磨板上开设有第二卡槽,所述第二耐磨板上开设有收纳槽,所述安装板与第二卡槽和收纳槽搭配使用。

7.优选的,所述第一耐磨板上设有一组安装螺栓,所述安装螺栓螺纹插设在第二耐磨板的内部,所述第一耐磨板上开设有一组限位孔,所述活动杆与限位孔搭配使用。

8.优选的,所述安装板上开设有一组螺纹孔,所述安装螺栓与螺纹孔搭配使用。

9.优选的,所述第二耐磨板的内部开设有一组导向槽,所述第一齿板与导向槽搭配使用。

10.有益效果:

11.1、通过安装机构能够使第一耐磨板与第二耐磨板进行固定安装,后期出现损坏,能够及时进行更换,为使用者提供了便利性,相对于传统的耐磨板实用性更高。

12.2、第一耐磨板与第二耐磨板之间通过安装机构进行连接,表面平整光滑,相对于焊接安装没有焊缝,整体美观度更高,方便使用。

附图说明

13.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

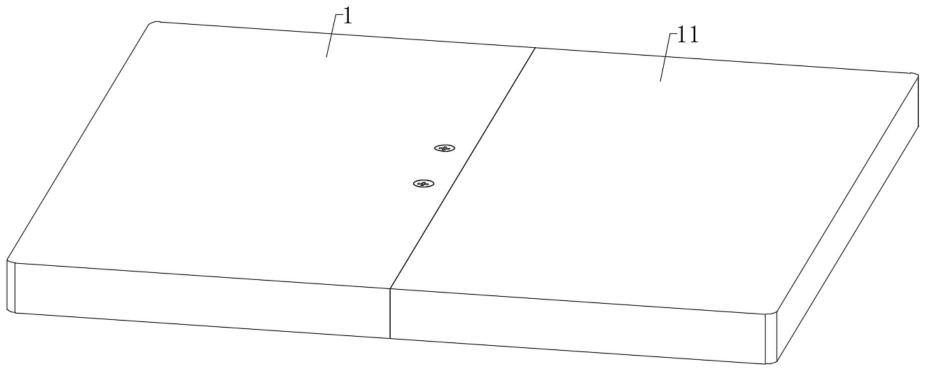

14.图1为本实用新型结构示意图;

15.图2为本实用新型结构剖视示意图;

16.图3为本实用新型第一耐磨板与第二耐磨板结构内部示意图。

17.图中:1、第一耐磨板;11、第二耐磨板;12、第一卡槽;13、第二卡槽;14、收纳槽;15、导向槽;16、限位孔;2、安装机构;21、第一齿板;22、活动杆;23、挤压弹簧;24、驱动齿轮;25、第二齿板;26、安装板;27、支撑块;28、安装螺栓;29、螺纹孔。

具体实施方式

18.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

19.本实用新型实施例中的附图:图中不同种类的剖面线不是按照国标进行标注的,也不对元件的材料进行要求,是对图中元件的剖视图进行区分。

20.请参阅图1-3,一种用于水泥制造设备的尾部耐磨板,包括第一耐磨板1与第二耐磨板11,所述第一耐磨板1与第二耐磨板11搭配使用,所述第一耐磨板1与第二耐磨板11上设置有安装机构2;

21.所述安装机构2包括第一齿板21,所述第一齿板21滑动安装在第二耐磨板11的内部,且以第二耐磨板11的中心呈对称分布,所述第一齿板21靠近第一耐磨板1的一端固定安装有活动杆22,所述活动杆22滑动插设在第一耐磨板1的内部,所述第一齿板21远离活动杆22的一端固定安装有挤压弹簧23,所述挤压弹簧23远离第一齿板21的一端与第二耐磨板11的内侧壁固定连接,所述第二耐磨板11的内部转动设有驱动齿轮24,所述驱动齿轮24以第二耐磨板11的中心呈对称分布,所述第一齿板21与驱动齿轮24啮合连接,所述第二耐磨板11的内部滑动安装有第二齿板25,所述第二齿板25与驱动齿轮24啮合连接,所述第二齿板25上固定安装有安装板26,所述安装板26滑动卡设在第一耐磨板1的内部,将第二耐磨板11向着第一耐磨板1的方向移动,使一组活动杆22插入到限位孔16的内部,然后继续移动第二耐磨板11,因活动杆22位置不会发生变化,因此第一齿板21会向着远离第一耐磨板1的方向移动,从而带动驱动齿轮24移动,通过驱动齿轮24带动第二齿板25移动,此时挤压弹簧23被压缩,第二齿板25会带动安装板26一起移动,直到安装板26插入到第二卡槽13的内部为止,且第一耐磨板1与第二耐磨板11紧密贴合,此时一组支撑块27插入到第一卡槽12的内部,然后将安装螺栓28插入到第二耐磨板11的内部并进行旋转,以此使第一耐磨板1与第二耐磨板11进行固定安装,后期更换也方便。

22.其中,所述第二耐磨板11上固定安装有一组支撑块27,所述第一耐磨板1上开设有一组第一卡槽12,所述支撑块27与第一卡槽12搭配使用,支撑块27能够起到一定的支撑作

用,减轻安装板26的受力。

23.其中,所述第一耐磨板1上开设有第二卡槽13,所述第二耐磨板11上开设有收纳槽14,所述安装板26与第二卡槽13和收纳槽14搭配使用,安装板26能够沿着第二卡槽13与收纳槽14进行滑动。

24.其中,所述第一耐磨板1上设有一组安装螺栓28,所述安装螺栓28螺纹插设在第二耐磨板11的内部,所述第一耐磨板1上开设有一组限位孔16,所述活动杆22与限位孔16搭配使用,活动杆22插入到限位孔16后,能够对活动杆22进行限位。

25.其中,所述安装板26上开设有一组螺纹孔29,所述安装螺栓28与螺纹孔29搭配使用,便于安装螺栓28进行安装。

26.其中,所述第二耐磨板11的内部开设有一组导向槽15,所述第一齿板21与导向槽15搭配使用,第一齿板21能够沿着导向槽15进行滑动。

27.后期使用时,将第一耐磨板1与设备进行固定安装,然后将第二耐磨板11向着第一耐磨板1的方向移动,使一组活动杆22插入到限位孔16的内部,然后继续移动第二耐磨板11,因活动杆22位置不会发生变化,因此第一齿板21会向着远离第一耐磨板1的方向移动,从而带动驱动齿轮24移动,通过驱动齿轮24带动第二齿板25移动,此时挤压弹簧23被压缩,第二齿板25会带动安装板26一起移动,直到安装板26插入到第二卡槽13的内部为止,且第一耐磨板1与第二耐磨板11紧密贴合,此时一组支撑块27插入到第一卡槽12的内部,然后将安装螺栓28插入到第二耐磨板11的内部并进行旋转,以此使第一耐磨板1与第二耐磨板11进行固定安装,后期更换也方便。

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

29.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1