一种二氧化碳-碳-水合成甲醇的工艺的制作方法

1.本发明属于二氧化碳综合利用技术领域,具体涉及一种以二氧化碳、碳和水为原料合成甲醇的工艺。

背景技术:

2.二氧化碳是地球上主要的温室气体,其浓度逐年增加对地球生物圈已引起诸多不良影响,二氧化碳的减排已成为全球关注的热点。利用二氧化碳作为原料合成化学品是二氧化碳治理最为有效的路径。

3.甲醇是重要的能源载体和化工原料,在国民经济发展中均发挥着不可替代的作用。

4.现代煤化工mto、mtp、mta和mtg等甲醇下游的迅猛发展,以及大甲醇技术的成熟与普及,极大地推动了甲醇工业及相关技术的进步。二氧化碳制甲醇技术提出较早,该技术有利于同时解决环境问题和能源安全问题。

5.目前二氧化碳制甲醇普遍采用二氧化碳加氢法,限制该方法工业化的主要制约因素是,目前还没有廉价、大量的非化石基氢气。

6.因此,寻求一种更为可行的二氧化碳制甲醇工艺技术具有重要的现实意义和战略意义。

技术实现要素:

7.发明目的:本发明的目的是提出一种无需额外提供氢气的二氧化碳制甲醇的工艺技术。

8.技术方案:本发明目的通过下述技术方案实现。

9.本发明的主要特点是在新型气化催化剂、制氢催化剂和甲醇合成催化剂的作用下,采用集成创新,用二氧化碳-碳-水制备一氧化碳和氢气,生成的一氧化碳和氢气再合成甲醇。

10.本发明提供一种二氧化碳-碳-水合成甲醇的工艺,整个工艺包括三个单元:气化单元、制氢单元和甲醇合成单元,三种催化剂:气化催化剂、制氢催化剂和甲醇合成催化剂。

11.本发明的主要工艺过程为,在气化单元,二氧化碳和制氢反应器出来的并预热后的二氧化碳进入混合罐混合后进入气化反应器,在气化反应器中与含碳材料发生催化气化反应生成一氧化碳;气化单元生成的一氧化碳经过水冷换热和三个气冷换热后,经一氧化碳分流器分为两路,一路进入甲醇合成反应器,另一路进入制氢反应器;在制氢单元,一氧化碳与经过气冷换热预热的水和氮气经过混合罐混合后,再经过增压进入制氢反应器,在制氢反应器中发生反应生成氢气和二氧化碳,经过气体分离器分离后,生成的二氧化碳经过气冷换热器预热后进入二氧化碳混合罐与新鲜二氧化碳混合,生成的氢气进入甲醇合成反应器,氮气与经气冷器预热的氮气混合后进入甲醇合成反应器;在甲醇合成单元,来自气化单元的一氧化碳、来自制氢单元的氢气、经过气冷换热器预热的氮气以及甲醇合成反应

器后循环气在混合罐中混合后,进入甲醇合成反应器发生甲醇合成反应,生产甲醇,尾气分为两路,一路经增压后进入甲醇合成反应器前混合罐,另一路放空。

12.优选地,所述气化反应器工作温度为500~1000℃,压力为常压~2mpa,co2的质量空速介于0.5~3.5h-1

。

13.优选地,所述气化反应器中的含碳材料经过催化剂溶液浸渍处理,催化剂包括碳酸钾、碳酸钠、碳酸镁、碳酸钙、碳酸铵、碳酸氢铵中的至少一种,浸渍量为含碳材料质量的0.05%~0.5%。

14.优选地,所述制氢反应器工作温度为220~270℃,压力为3~10mpa,原料气体积空速2000~20000h-1

。

15.优选地,所述制氢反应器内装填的催化剂为铜锌铝复合氧化物制氢催化剂,催化剂分为两层,其中,上层填装的铜锌铝复合氧化物催化剂需要经过高温处理,处理温度为400~800℃;上层与下层催化剂填装质量比为1:5~1:1。

16.优选地,所述甲醇合成反应器工作温度为220~270℃,压力为2~8mpa,原料气体积空速为5000~20000h-1

,所述原料气二氧化碳与水的摩尔为1:1~1:4。

17.有益效果本发明工艺无需提供氢气,克服了非化石能源制氢技术不成熟对二氧化碳加氢技术应用前景的限制,另辟蹊径,创造性地采用二氧化碳-碳-水原料易得、技术可行的低碳,甚至负碳路线合成甲醇,与现有技术比较,具有显著的进步。

附图说明

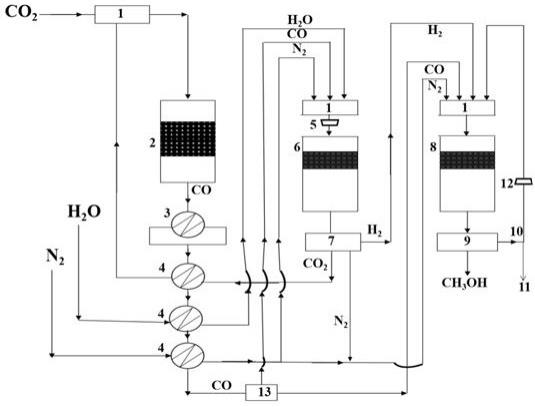

18.图1为本发明实施例工艺流程示意图。

19.图1中,1:混合罐,2:气化反应器,3:水冷换热器(产生高压蒸汽),4:气冷换热器(预热原料气或循环气),5:增压机,6:制氢反应器,7:气体分离器,8:甲醇合成反应器,9:气-液分离器,10:甲醇合成尾气,11:甲醇合成尾气排空,12:循环压缩机,13:一氧化碳分流器。

具体实施方式

20.以下的实施例和附图用于进一步解释本发明的内容,并不是对本发明的限制。

21.以下实施例工艺过程参考附图1。

22.实施例1在气化单元,二氧化碳和制氢反应器出来的并预热后的二氧化碳进入混合罐混合后进入气化反应器,在气化反应器中与含碳材料发生催化气化反应生成一氧化碳;气化单元生成的一氧化碳经过水冷换热和三个气冷换热后,经一氧化碳分流器分为两路,一路进入甲醇合成反应器,另一路进入制氢反应器;在制氢单元,一氧化碳与经过气冷换热预热的水和氮气经过混合罐混合后,再经过增压机进入制氢反应器,在制氢反应器中发生反应生成氢气和二氧化碳,经过气体分离器分离后,生成的二氧化碳经过气冷换热器预热后进入二氧化碳混合罐与新鲜二氧化碳混合,生成的氢气进入甲醇合成反应器,氮气与经气冷器预热的氮气混合后进入甲醇合成反应器;在甲醇合成单元,来自气化单元的一氧化碳、来自制氢单元的氢气、经过气冷换热器预热的氮气以及甲醇合成反应器后循环气在混合罐中混合

后,进入甲醇合成反应器发生甲醇合成反应,生产甲醇,尾气分为两路,一路经增压后进入甲醇合成反应器前混合罐,另一路放空。

23.其中,气化反应器工作温度为500℃,压力为2mpa,co2的质量空速0.5h-1

。气化反应器中的焦炭经过催化剂溶液浸渍处理,催化剂为碳酸钾,浸渍量为焦炭质量的0.05%。制氢反应器工作温度为220℃,压力为10mpa,原料气体积空速2000h-1

。制氢反应器内装填的催化剂为铜锌铝复合氧化物制氢催化剂,催化剂分为两层,其中,上层填装的铜锌铝复合氧化物催化剂经过400℃处理10h;上层与下层催化剂填装质量比为1:5。甲醇合成反应器工作温度为220℃,压力为8mpa,原料气体积空速为5000h-1

,其中二氧化碳与水的摩尔为1:1。

24.结果表明,co2总转化率达到99.95%,甲醇总收率达到99.95%,水冷换热单元产生10mpa的高品位蒸汽。

25.实施例2工艺流程同实施例1。

26.其中,气化反应器工作温度为600℃,压力为1.5mpa,co2的质量空速1.0h-1

。气化反应器中的焦炭经过催化剂溶液浸渍处理,催化剂为碳酸镁,浸渍量为焦炭质量的0.08%。制氢反应器工作温度为230℃,压力为8mpa,原料气体积空速5000h-1

。制氢反应器内装填的催化剂为铜锌铝复合氧化物制氢催化剂,催化剂分为两层,其中,上层填装的铜锌铝复合氧化物催化剂经过600℃处理8h;上层与下层催化剂填装质量比为1:4。甲醇合成反应器工作温度为220℃,压力为7mpa,原料气体积空速为8000h-1

,其中二氧化碳与水的摩尔为1:2。

27.结果表明,co2总转化率达到99.91%,甲醇总收率达到99.92%,水冷换热单元产生11mpa的高品位蒸汽。

28.实施例3工艺流程同实施例1。

29.其中,气化反应器工作温度为700℃,压力为1.0mpa,co2的质量空速2.0h-1

。气化反应器中的焦炭经过催化剂溶液浸渍处理,催化剂为碳酸钙,浸渍量为焦炭质量的0.1%。制氢反应器工作温度为250℃,压力为7mpa,原料气体积空速10000h-1

。制氢反应器内装填的催化剂为铜锌铝复合氧化物制氢催化剂,催化剂分为两层,其中,上层填装的铜锌铝复合氧化物催化剂经过700℃处理8h;上层与下层催化剂填装质量比为1:3。甲醇合成反应器工作温度为240℃,压力为6mpa,原料气体积空速为12000h-1

,其中二氧化碳与水的摩尔为1:3。

30.结果表明,co2总转化率达到99.99%,甲醇总收率达到99.95%,水冷换热单元产生12mpa的高品位蒸汽。

31.实施例4工艺流程同实施例1。

32.其中,气化反应器工作温度为800℃,压力为0.8 mpa,co2的质量空速2.5h-1

。气化反应器中的焦炭经过催化剂溶液浸渍处理,催化剂为碳酸镁镁和碳酸铵(质量比为1:2),浸渍量为焦炭质量的0.2%。制氢反应器工作温度为270℃,压力为6mpa,原料气体积空速12000h-1

。制氢反应器内装填的催化剂为铜锌铝复合氧化物制氢催化剂,催化剂分为两层,其中,上层填装的铜锌铝复合氧化物催化剂经过800℃处理5h;上层与下层催化剂填装质量比为1:4。甲醇合成反应器工作温度为260℃,压力为5mpa,原料气体积空速为15000h-1

,其中二氧化碳与水的摩尔为1:4。

33.结果表明,co2总转化率达到99.99%,甲醇总收率达到99.99%,水冷换热单元产生15mpa的高品位蒸汽。

34.实施例5工艺流程同实施例1。

35.其中,气化反应器工作温度为900℃,压力为0.5 mpa,co2的质量空速3.0h-1

。气化反应器中的焦炭经过催化剂溶液浸渍处理,催化剂为碳酸镁和碳酸钙(质量比为1:1),浸渍量为焦炭质量的0.3%。制氢反应器工作温度为250℃,压力为5mpa,原料气体积空速15000h-1

。制氢反应器内装填的催化剂为铜锌铝复合氧化物制氢催化剂,催化剂分为两层,其中,上层填装的铜锌铝复合氧化物催化剂经过800℃处理5h;上层与下层催化剂填装质量比为1:2。甲醇合成反应器工作温度为250℃,压力为5mpa,原料气体积空速为20000h-1

。原料气二氧化碳与水的摩尔为1:4。

36.结果表明,co2总转化率达到99.99%,甲醇总收率达到99.99%,水冷换热单元产生18mpa的高品位蒸汽。

37.实施例6工艺流程同实施例1。

38.其中,气化反应器工作温度为1000℃,压力为0.2 mpa,co2的质量空速3.5h-1

。气化反应器中的焦炭经过催化剂溶液浸渍处理,催化剂为碳酸钾和碳酸镁(质量比为1:1),浸渍量为焦炭质量的0.5%。制氢反应器工作温度为270℃,压力为3mpa,原料气体积空速20000h-1

。制氢反应器内装填的催化剂为铜锌铝复合氧化物制氢催化剂,催化剂分为两层,其中,上层填装的铜锌铝复合氧化物催化剂经过800℃处理5h;上层与下层催化剂填装质量比为1:1。甲醇合成反应器工作温度为270℃,压力为4mpa,原料气体积空速为20000h-1

。原料气二氧化碳与水的摩尔为1:4。

39.结果表明,co2总转化率达到99.99%,甲醇总收率达到99.99%,水冷换热单元产生20mpa的高品位蒸汽。

40.实施例7工艺流程同实施例1。

41.其中,气化反应器工作温度为1000℃,常压,co2的质量空速3.5h-1

。气化反应器中的焦炭经过催化剂溶液浸渍处理,催化剂为碳酸钾和碳酸氢铵(质量比为1:1),浸渍量为焦炭质量的0.5%。制氢反应器工作温度为270℃,压力为6mpa,原料气体积空速20000h-1

。制氢反应器内装填的催化剂为铜锌铝复合氧化物制氢催化剂,催化剂分为两层,其中,上层填装的铜锌铝复合氧化物催化剂经过800℃处理5h;上层与下层催化剂填装质量比为1:1。甲醇合成反应器工作温度为270℃,压力为2mpa,原料气体积空速为20000h-1

。原料气二氧化碳与水的摩尔为1:4。

42.结果表明,co2总转化率达到99.99%,甲醇总收率达到99.99%,水冷换热单元产生22mpa的高品位蒸汽。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1