超薄纳米花状的钴/六氨基苯导电聚合物及其应用

1.本发明涉及一种超薄纳米花状的钴/六氨基苯导电聚合物及其在电催化析氧反应中的应用,属于电催化析氧催化剂技术领域。

背景技术:

2.电催化水分解技术能够从非化石燃料中提取氢气这一清洁能源,已在能源相关的各行各业里(电动汽车、卫星以及航空航天等)受到广泛关注。电解水过程包括阳极析氧反应(oer)和阴极析氢反应(her),而析氧反应过程是四电子转移过程,需要较高的过电势,也因此成为电催化水分解的瓶颈。析氧反应需要贵金属催化剂例如氧化钌ruo2、氧化铱iro2,贵金属的稀缺性和高成本限制了电催化水分解在实际生产中的应用。

3.过渡金属中心离子与有机配体形成的导电聚合物能够达到与贵金属催化剂相当的催化活性,但是其稳定性和导电性较差,大部分情况下需要高温烧结才能用于电催化。wang等人用钴盐和二甲基咪唑为原料,通过液相法和高温热解法合成了负载co3o4的mof材料,其电催化析氧反应过电位为384mv,但其制备过程复杂,需在氮气条件下高温800℃热解,能耗高,产量低[dou s,li x,tao l,et al.cobalt nanoparticle-embedded carbon nanotube/porous carbon hybrid derived from mof-encapsulated co3o4 for oxygen electrocatalysis[j].chemical communications,2016,52(62):9727-30.]。

[0004]

π-d共轭有机配体与过渡金属形成的配位聚合物具有较高的导电性和电化学活性,形成一类独特的导电聚合物,在催化氧还原反应中有独特的优势。特别是近几年来,研究人员们通过不同的方法控制合成具有不同结构和形貌的π-d共轭的导电聚合物来提升其相关性能。bao等采用液相法合成了钴/六氨基苯导电mof,材料为棒状纳米晶体,用于钠离子电池进行能量存储与转换,但并不能作为催化剂应用于电催化析氧反应中[park j,lee m,feng d,et al.stabilization of hexaaminobenzene in a 2d conductive metal-organic framework for high power sodium storage[j].j am chem soc,2018,140(32):10315-23.]。

技术实现要素:

[0005]

本发明的目的在于提供一种具有高电催化活性的超薄纳米花状的钴/六氨基苯导电聚合物及其在电催化析氧反应中的应用。

[0006]

实现本发明目的的技术解决方案为:

[0007]

超薄纳米花状的钴/六氨基苯导电聚合物的制备方法,所述的聚合物中,钴离子与六氨基苯以配合物的形式存在,且超薄纳米花状片层的平均厚度为4.5nm,具体步骤如下:

[0008]

按六氨基苯三盐酸盐、氨水与钴盐的摩尔比为1:2:8~1:3:15,将六氨基苯三盐酸盐的n,n-二甲基甲酰胺-去氧超纯水溶液逐滴加入到钴盐溶液中,搅拌均匀后,逐滴加入氨水,60~75℃下搅拌反应,反应结束后,用水和无水乙醇洗涤,真空干燥后研磨,得到超薄纳米花状的钴/六氨基苯导电聚合物。

[0009]

优选地,所述的六氨基苯三盐酸盐的n,n-二甲基甲酰胺-去氧超纯水溶液通过将六氨基苯三盐酸盐在冰浴下溶解于n,n-二甲基甲酰胺和去氧超纯水中制得。

[0010]

优选地,所述的钴盐采用可溶性的钴盐,选自醋酸钴、硝酸钴或氯化钴等。

[0011]

优选地,所述的六氨基苯三盐酸盐、氨水与钴盐的摩尔比为1:2:10。

[0012]

优选地,所述的搅拌反应时间为2~4h。

[0013]

优选地,所述的干燥温度为60~70℃。

[0014]

本发明还提供上述制备方法制得的超薄纳米花状的钴/六氨基苯导电聚合物。

[0015]

进一步地,本发明提供上述超薄纳米花状的钴/六氨基苯导电聚合物作为催化剂在电催化析氧反应中的应用。

[0016]

本发明与现有技术相比,其优点在于:

[0017]

(1)通过简单的合成过程制备出了超薄的纳米花状钴/六氨基苯导电聚合物;

[0018]

(2)采用最小的有机共轭配体六氨基苯,制备了超薄纳米花状钴/六氨基苯导电聚合物,制得的超薄纳米花状钴/六氨基苯导电聚合物对析氧反应具有优异的催化性能,其过电位达到310mv,适用于电催化水分解领域。

附图说明

[0019]

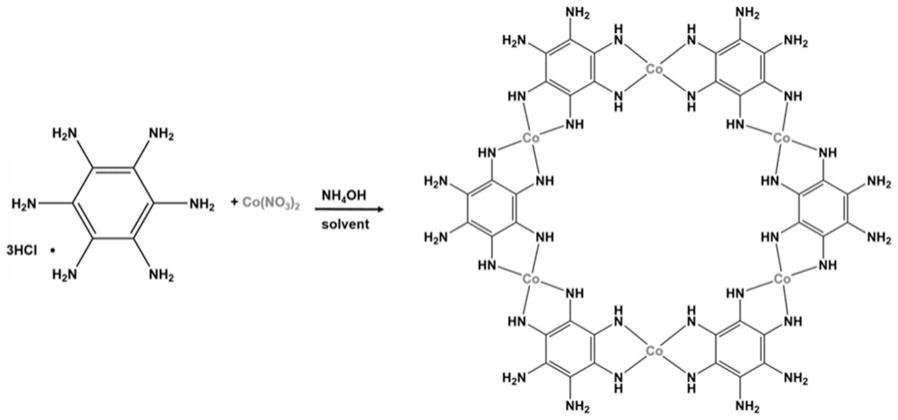

图1是本发明的超薄纳米花状钴/六氨基苯导电聚合物的制备方法示意图。

[0020]

图2是实施例1(a)、对比例1(b)、对比例2(c)、对比例3(d)、对比例4(e)、对比例5(f)所制得的钴/六氨基苯导电聚合物的sem图。

[0021]

图3是实施例1(a)、对比例1(b)、对比例2(c)、对比例3(d)、对比例4(e)、对比例5(f)所制得的钴/六氨基苯导电聚合物的tem图。

[0022]

图4是实施例1所制得的超薄纳米花状钴/六氨基苯导电聚合物的afm图。

[0023]

图5是实施例1-4和对比例1~5所制得的钴/六氨基苯导电聚合物的线性扫描伏安曲线对比图。

具体实施方式

[0024]

下面结合实施例和附图对本发明作进一步详述。

[0025]

如图1,本发明的超薄纳米花状钴/六氨基苯导电聚合物通过以下步骤制备:

[0026]

按六氨基苯三盐酸盐、钴盐与氨水摩尔比为1:2:8~1:3:15,将六氨基苯三盐酸盐的n,n-二甲基甲酰胺-去氧超纯水溶液逐滴加入到钴盐溶液中,搅拌均匀后,逐滴加入氨水,60~75℃下搅拌反应,反应结束后,用水和无水乙醇洗涤,真空干燥后研磨,得到超薄纳米花状的钴/六氨基苯导电聚合物。

[0027]

实施例1

[0028]

将58.2mg硝酸钴溶解在10ml去氧超纯水中搅拌10分钟,将27.8mg六氨基苯三盐酸盐溶解在10mln,n-二甲基甲酰胺和5ml去氧超纯水中,冰浴下搅拌5分钟,将六氨基苯三盐酸的n,n-二甲基甲酰胺-去氧超纯水溶液逐滴加入到硝酸钴溶液中,搅拌均匀后,逐滴加入0.072ml氨水(25-28%),在60℃下继续搅拌2h,六氨基苯三盐酸盐、钴盐与氨水的摩尔比为1:2:10,反应结束后,用水和无水乙醇洗涤,60℃真空干燥后研磨,得到超薄纳米花状的钴/六氨基苯导电聚合物。

[0029]

制得的超薄纳米花状的钴/六氨基苯导电聚合物,其扫描电镜如图2(a)所示,透射电镜如图3(a)所示,导电聚合物片层呈花簇状;图4是超薄纳米花状钴/六氨基苯导电聚合物的原子力显微镜图,导电聚合物片层的平均厚度为4.5nm;将制备的超薄纳米花状钴/六氨基苯导电聚合物作为工作电极进行电化学性能测试,图5中example1显示其对析氧反应的催化起始电位达到1.528v。

[0030]

实施例2

[0031]

将58.2mg硝酸钴溶解在10ml去氧超纯水中搅拌10分钟,将27.8mg六氨基苯三盐酸盐溶解在10ml n,n-二甲基甲酰胺和5ml去氧超纯水中,冰浴下搅拌5分钟,将六氨基苯三盐酸的n,n-二甲基甲酰胺-去氧超纯水溶液逐滴加入到硝酸钴溶液中,搅拌均匀后,逐滴加入0.064ml氨水(25-28%),在60℃下继续搅拌2h,六氨基苯三盐酸盐、钴盐与氨水的摩尔比为1:2:8,反应结束后,用水和无水乙醇洗涤,60℃真空干燥后研磨,得到超薄纳米花状的钴/六氨基苯导电聚合物。

[0032]

制得的钴/六氨基苯导电聚合物片层呈花簇状,导电聚合物片层的平均厚度为4.5nm;将制备的超薄纳米花状钴/六氨基苯导电聚合物作为工作电极进行电化学性能测试,图5中example 2显示其对析氧反应的催化起始电位为1.538v。

[0033]

实施例3

[0034]

将87.3mg硝酸钴溶解在10ml去氧超纯水中搅拌10分钟,将27.8mg六氨基苯三盐酸盐溶解在10ml n,n-二甲基甲酰胺和5ml去氧超纯水中,冰浴下搅拌5分钟,将六氨基苯三盐酸的n,n-二甲基甲酰胺-去氧超纯水溶液逐滴加入到硝酸钴溶液中,搅拌均匀后,逐滴加入0.107ml氨水(25-28%),在60℃下继续搅拌2h,六氨基苯三盐酸盐、钴盐与氨水的摩尔比为1:3:15,反应结束后,用水和无水乙醇洗涤,60℃真空干燥后研磨,得到超薄纳米花状的钴/六氨基苯导电聚合物。

[0035]

制得的钴/六氨基苯导电聚合物片层呈花簇状,导电聚合物片层的平均厚度为4.5nm;将制备的超薄纳米花状钴/六氨基苯导电聚合物作为工作电极进行电化学性能测试,图5中example 3显示其对析氧反应的催化起始电位为1.533v。

[0036]

实施例4

[0037]

将58.2mg硝酸钴溶解在10ml去氧超纯水中搅拌10分钟,将27.8mg六氨基苯三盐酸盐溶解在10mln,n-二甲基甲酰胺和5ml去氧超纯水中,冰浴下搅拌5分钟,将六氨基苯三盐酸的n,n-二甲基甲酰胺-去氧超纯水溶液逐滴加入到硝酸钴溶液中,搅拌均匀后,逐滴加入0.072ml氨水(25-28%),在75℃下继续搅拌2h,六氨基苯三盐酸盐、钴盐与氨水,摩尔比为1:2:10,反应结束后,用水和无水乙醇洗涤,60℃真空干燥后研磨,得到超薄纳米花状的钴/六氨基苯导电聚合物。

[0038]

制得的超薄纳米花状的钴/六氨基苯导电聚合物片层呈花簇状,导电聚合物片层的平均厚度为4.5nm;将制备的超薄纳米花状钴/六氨基苯导电聚合物作为工作电极进行电化学性能测试,图5中example4显示其对析氧反应的催化起始电位达到1.525v。

[0039]

对比例1

[0040]

将58.2mg硝酸钴溶解在10ml去氧超纯水中搅拌10分钟,将27.8mg六氨基苯三盐酸盐溶解在10mln,n-二甲基甲酰胺和5ml去氧超纯水中,冰浴下搅拌5分钟,将六氨基苯三盐酸的n,n-二甲基甲酰胺-去氧超纯水溶液逐滴加入到硝酸钴溶液中,搅拌均匀后,逐滴加入

0.072ml氨水(25-28%),在室温下继续搅拌2h,六氨基苯三盐酸盐、钴盐与氨水的摩尔比为1:2:10,反应结束后,用水和无水乙醇洗涤,60℃真空干燥后研磨,得到钴/六氨基苯导电聚合物。

[0041]

制得的钴/六氨基苯导电聚合物,其扫描电镜如图2(b)所示,透射电镜如图3(b)所示,导电聚合物成块状结构,相比于实施例1中的产物较厚;将制备的钴/六氨基苯导电聚合物作为工作电极进行电化学性能测试,图5中example 5显示其对析氧反应的催化起始电位为1.638v,起始电位过高。

[0042]

对比例2

[0043]

将58.2mg硝酸钴溶解在10ml去氧超纯水中搅拌10分钟,将27.8mg六氨基苯三盐酸盐溶解在10mln,n-二甲基甲酰胺和5ml去氧超纯水中,冰浴下搅拌5分钟,将六氨基苯三盐酸的n,n-二甲基甲酰胺-去氧超纯水溶液逐滴加入到硝酸钴溶液中,搅拌均匀后,逐滴加入0.72ml氨水(25-28%),在60℃下继续搅拌2h,六氨基苯三盐酸盐、钴盐与氨水的摩尔比为1:2:100,反应结束后,用水和无水乙醇洗涤,60℃真空干燥后研磨,得到钴/六氨基苯导电聚合物。

[0044]

制得的钴/六氨基苯导电聚合物,其扫描电镜如图2(c)所示,透射电镜如图3(c)所示,导电聚合物片层有极少量呈花簇状不完整,堆叠严重;将制备的超薄纳米花状钴/六氨基苯导电聚合物作为工作电极进行电化学性能测试,图5中example6显示其对析氧反应的催化起始电位达到1.584v,起始电位过高。

[0045]

对比例3

[0046]

将58.2mg硝酸钴溶解在10ml去氧超纯水中搅拌10分钟,将27.8mg六氨基苯三盐酸盐溶解在10mln,n-二甲基甲酰胺和5ml去氧超纯水中,冰浴下搅拌5分钟,将六氨基苯三盐酸的n,n-二甲基甲酰胺-去氧超纯水溶液逐滴加入到硝酸钴溶液中,搅拌均匀后,逐滴加入0.072ml氨水(25-28%),在100℃下继续搅拌2h,六氨基苯三盐酸盐、钴盐与氨水的摩尔比为1:2:10,反应结束后,用水和无水乙醇洗涤,60℃真空干燥后研磨,得到纳米粒子状的钴/六氨基苯导电聚合物。

[0047]

制得的纳米粒子状的钴/六氨基苯导电聚合物,其扫描电镜如图2(d)所示,透射电镜如图3(d)所示,导电聚合物呈纳米粒子并堆积严重;将制备的纳米粒子状钴/六氨基苯导电聚合物作为工作电极进行电化学性能测试,图5中example7显示其对析氧反应的催化起始电位达到1.578v,起始电位过高。

[0048]

对比例4

[0049]

将58.2mg硝酸钴溶解在10ml去氧超纯水中搅拌10分钟,将27.8mg六氨基苯三盐酸盐溶解在10ml n,n-二甲基甲酰胺和5ml去氧超纯水中,冰浴下搅拌5分钟,将六氨基苯三盐酸的n,n-二甲基甲酰胺-去氧超纯水溶液逐滴加入到硝酸钴溶液中,搅拌均匀后,逐滴加入0.072ml氨水(25-28%),在冰浴下继续搅拌2h,六氨基苯三盐酸盐、钴盐与氨水的摩尔比为1:2:10,反应结束后,用水和无水乙醇洗涤,60℃真空干燥后研磨,得到钴/六氨基苯导电聚合物。

[0050]

制得的钴/六氨基苯导电聚合物,其扫描电镜如图2(e)所示,透射电镜如图3(e)所示,导电聚合物片层面积较大,未呈现规律排列,取向杂乱,片层比对比例5中的样品更薄,相比比实施案例1较厚;图5中example8显示其对析氧反应的催化起始电位达到1.588v,起

始电位过高。

[0051]

对比例5

[0052]

将58.2mg硝酸钴溶解在10ml去氧超纯水中搅拌10分钟,将27.8mg六氨基苯三盐酸盐溶解在10ml n,n-二甲基甲酰胺和5ml去氧超纯水中,冰浴下搅拌5分钟,将六氨基苯三盐酸的n,n-二甲基甲酰胺-去氧超纯水溶液逐滴加入到硝酸钴溶液中,搅拌均匀后,逐滴加入0.072ml氨水(25-28%),在150℃下继续搅拌2h,六氨基苯三盐酸盐、钴盐与氨水的摩尔比为1:2:10,反应结束后,用水和无水乙醇洗涤,60℃真空干燥后研磨,得到钴/六氨基苯导电聚合物。

[0053]

制得的钴/六氨基苯导电聚合物,其扫描电镜如图2(f)所示,透射电镜如图3(f)所示,导电聚合物片层呈六边形,直径在100nm左右,未规则排列,取向杂乱;图5中example9显示其对析氧反应的催化起始电位达到1.564v,起始电位过高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1