一种新型窄分布三乙醇胺嵌段聚醚的制备方法、嵌段聚醚及其应用与流程

1.本发明属于非离子表面活性剂领域,具体涉及一种窄分布三乙醇胺嵌段聚醚的制备方法及其应用。

背景技术:

2.环氧乙烷(eo)和环氧丙烷(po)嵌段共聚物是高分子聚醚型表面活性剂,通常是以含活泼氢原子化合物为起始剂,先后与环氧乙烷(eo)和环氧丙烷(po)加成聚合生成的一类非离子表面活性剂。分子结构中聚氧乙烯基(peo)部分是亲水基,聚氧丙烯基(ppo)部分因带有甲基而具憎水性故为疏水基,其性能随相对分子质量、起始剂、eo和po混合比例、反应温度等的不同而不同,其结构有着丰富的可设计性。近年来,嵌段聚醚发展迅速,几乎渗透到各个领域,如金属加工、消泡、乳化、萃取、生化分离、组织工程以及医药和化妆品等方面。

3.目前的三乙醇胺聚醚大多被单一加工成聚氧乙烯醚或聚氧丙烯醚,仅有的三乙醇胺嵌段聚醚(专利cn101240062a)也存在分子量分布宽,反应时间长,需要大量吸附剂后处理等缺点。普通嵌段聚醚常用的催化剂一般是碱性物质,例如碱金属甲醇/乙醇盐、碱(土)金属氢氧化物等,也有少部分用磷腈催化剂或者双金属dmc催化剂,磷腈较贵而dmc催化剂对底料和环境选择较为苛刻是限制他们使用的主要原因。工业上出于经济考虑最常用的催化剂是koh、naoh、ch3ok、ch3ona等,但是传统碱性物质催化剂合成得到的嵌段聚醚分子量分布普遍较宽,对其应用影响较大。另外传统催化剂催化效率不高,催化剂用量大,后处理精制环节一般采用中和过滤或者聚结分离的工艺,而聚结分离器适用范围较窄,表面活性剂类聚醚与水相容性较好不适用,中和过滤工艺不仅需要增加成本,还有大量固废产生。

4.现有技术中国专利cn106084199a、cn102924707a、cn 110922580 a将聚醚催化剂进行改进,但是同样存在催化剂用量大、分子量分布宽(pdi最低分别是1.35、1.15和1.19)等问题。现有技术制备的嵌段聚醚分子量分布pdi普遍在1.1以上,这一定程度上影响了聚醚产品的性能,而且还带来一些后处理精制环节的问题。另外,基于现有技术的方法,嵌段聚醚的pdi很难做到更低。

5.因此,仍旧需要一种新型窄分布嵌段聚醚的制备方法,使得制备的嵌段聚醚产品的pdi做到1.05以下,最低1.023,在改善产品性能的同时,简化后处理精制环节。

技术实现要素:

6.本发明的目的在于提供一种新型窄分布三乙醇胺嵌段聚醚的制备方法,使得制备的嵌段聚醚产品的pdi最低做到1.023,大大地改善了聚醚产品的性能。

7.本发明的另一目的在于提供这种方法制备的窄分布三乙醇胺嵌段聚醚产品。

8.本发明的再一目的在于提供这种窄分布三乙醇胺嵌段聚醚产品在药物、化妆品、纤维、洗化、润滑、聚氨酯领域中的应用。

9.为了实现上述目的,本发明采用的技术方案如下:

10.一种新型窄分布三乙醇胺嵌段聚醚的制备方法,其特征在于,在一定量磷腈复合催化剂的存在下,以三乙醇胺为起始剂,与环氧乙烷、环氧丙烷进行聚合反应,制得三乙醇胺嵌段聚醚。

11.在一个具体的实施方案中,所述新型窄分布三乙醇胺嵌段聚醚的制备方法包括以下步骤:

12.(1)将三乙醇胺和磷腈复合催化剂混合,用氮气吹扫置换后脱除水分和杂质单体;

13.(2)向含有催化剂的三乙醇胺起始剂中加入环氧乙(丙)烷,反应、老化得到中间产物;

14.(3)向中间产物中加入环氧丙(乙)烷,反应、老化得到最终产物三乙醇胺嵌段聚醚。

15.在一个具体的实施方案中,所述的磷腈复合催化剂为碱催化剂、冠醚、磷腈催化剂按比例复配而成的混合物,三者质量比例为1~6:2~10:2~40,优选为1:2~8:6~30。

16.在一个具体的实施方案中,所述的磷睛复合催化剂的添加量为三乙醇胺与环氧乙烷、环氧丙烷总质量的0.001%~1%;优选地,所述三乙醇胺与环氧乙烷、环氧丙烷的反应摩尔比为1:m:n,其中m、n选自0~200的整数,但m和n至少一个不为0;更优选地,所述三乙醇胺嵌段聚醚的分子量分布系数低于1.05。

17.在一个具体的实施方案中,所述的磷腈类催化剂为磷腈化合物、磷腈盐、氧化磷腈中的任一种或几种的混合物。

18.在一个具体的实施方案中,所述碱催化剂为氢氧化钠、氢氧化钾、氢氧化锂、甲醇钾、甲醇钠中的任一种或几种的混合物。

19.在一个具体的实施方案中,所述冠醚为12-冠-4、15-冠(醚)-5、18-冠(醚)-6中的任一种或几种的混合物。

20.在一个具体的实施方案中,步骤(2)、(3)所述的聚合反应温度为90~180℃,反应压力为0.1mpa~0.6mpa,反应时间1~20小时。

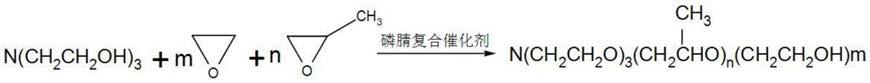

21.本发明的另一方面,一种前述方法制备的新型窄分布三乙醇胺嵌段聚醚,反应结构式为:

[0022][0023]

其中,m为0~200的整数,n为0~200的整数,且m和n中的至少一个不为0;所述三乙醇胺嵌段聚醚的分子量分布系数低于1.05。

[0024]

本发明的再一方面,前述的新型窄分布三乙醇胺嵌段聚醚,属于非离子表面活性剂,用于药物、化妆品、纤维、洗化、润滑、聚氨酯领域中。

[0025]

与现有技术相比,本发明具有以下有益效果:

[0026]

(1)本发明的新型窄分布三乙醇胺嵌段聚醚的制备方法,采用一种新型磷腈复合催化剂,以三乙醇胺为起始剂,与环氧乙烷、环氧丙烷进行聚合反应,制得三乙醇胺嵌段聚醚。由于特殊的磷腈复合催化剂中冠醚与钾离子形成络合物,大大加速了po段反应速率,磷腈催化剂由于空间位阻较大使得产品呈现窄分布的特性,而且碱性条件使得磷腈催化效率更高,反应时间大大缩短。

[0027]

(2)本发明的制备方法,整个工艺的催化剂用量是常规工艺催化剂用量的10%,原料成本大大降低,而且钠、钾用量少,不需要吸附等额外的精制处理,大大降低了生产成本。

[0028]

(3)采用本发明方法制备的嵌段聚醚,分子量分布系数小,羟值更接近设计值,说明本发明的方法容易根据客户的需求定制不同泡沫高度与乳化性能的聚醚产品,只需要在本发明方法的基础上调节eo/po摩尔比例即可。

[0029]

(4)本方法制备的嵌段聚醚杂质含量低,分子量分布系数小(低于1.05),最低可达到1.023,使得聚醚产品具有透明度高,倾点低、低泡、乳化性能好等优点,在日化产品、金属清洗,涂料,油田工业等领域具有良好的应用前景。

具体实施方式

[0030]

为了更好的理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

[0031]

一种新型窄分布三乙醇胺嵌段聚醚,其具有如下反应式:

[0032][0033]

其中,m为0~200的整数,n为0~200的整数,且m和n中的至少一个不为0;优选地,m为2~100的整数和/或n为1~100的整数;更优选地,m为3~60的整数和/或n为3~45的整数。亦即反应体系中三乙醇胺、环氧乙烷、环氧丙烷按1:m:n的摩尔配比投料,其中,m、n选择上述的整数,且不同时为0。

[0034]

其中,所述新型窄分布三乙醇胺嵌段聚醚的分子量分布系数(pdi)低于1.05,最低可做到1.023,与现有技术普遍高于1.1相比,有显著的进步。

[0035]

上述新型窄分布三乙醇胺嵌段聚醚的制备方法,包括以下步骤:

[0036]

(1)将三乙醇胺和磷腈复合催化剂混合,用氮气吹扫置换后脱除水分和杂质单体;

[0037]

(2)向含有催化剂的起始剂中加入环氧乙(丙)烷,反应、老化得到中间产物;

[0038]

(3)向中间产物中加入环氧丙(乙)烷,反应、老化得到最终产物;

[0039]

本发明设计磷腈复合催化剂为碱催化剂、冠醚、磷腈催化剂的混合物,三者质量比例按1~6:2~10:2~40复配而成,优选按1:2~8:6~30复配而成。所述的磷睛复合催化剂的添加量为三乙醇胺与环氧乙烷、环氧丙烷总质量的0.001%~1%,优选的催化剂含量为三乙醇胺与环氧乙烷、环氧丙烷总质量的0.02%~0.3%。

[0040]

其中,磷腈催化剂为磷腈类催化剂,选自磷腈化合物、磷腈盐、氧化磷腈中的任一种或几种,优选为磷腈化合物;具体地,所述磷腈化合物例如包括但不限于六氯环三磷腈,三聚氯化磷腈等;所述磷腈盐例如包括但不限于[(c6h

11

)ch3n]4p

+

bf

4-等;所述氧化磷腈例如包括但不限于六苯氧基环三磷腈、甲氧基磷腈、胍基取代氧化磷腈[(nme2)2c=n]3po等。

[0041]

所述碱催化剂选自氢氧化钠、氢氧化钾、氢氧化锂、甲醇钾、甲醇钠中的任一种或几种,优选为氢氧化钾、甲醇钾、甲醇钠;所述冠醚选自12-冠-4、15-冠(醚)-5、18-冠(醚)-6中的任一种或几种,优选为18-冠(醚)-6。所述磷腈复合催化剂中的碱催化剂、冠醚、磷腈催化剂均采用市售的高纯试剂,无需配置成溶液或其他预处理。

[0042]

所述步骤(1)具体为将三乙醇胺和磷腈复合催化剂加入到高温高压反应釜,密闭好反应釜,在升温前先用氮气吹扫置换二次,升温至80~100℃,保持反应釜温度80~100℃,然后抽真空1~3小时,脱除反应体系中的水分和杂质单体。

[0043]

所述步骤(2)具体为脱水完毕后,保持反应釜温度90~180℃,开始加入环氧乙(丙)烷,控制反应釜压力0.1~0.6mpa,0.5~8h加完,待物料加入完毕,老化一段时间,直至压力20min不变。优选的反应温度100~140℃,优选的压力不超过0.3mpa。

[0044]

所述步骤(3)具体为向老化以后的中间产物中开始加入环氧丙(乙)烷,控制反应釜温度90~180℃,压力0.1~0.6mpa,0.5~8h加完,待物料加入完毕,老化一段时间,直至压力20min不变。降温至80℃左右脱除未反应的单体。按照催化剂摩尔量1~1.05倍加有机酸(如醋酸、乳酸)80~90℃中和1h,脱水及脱酸0.5h,出料。优选的反应温度100~140℃,优选的压力不超过0.3mpa。其中,所述脱单、脱水、脱酸、出料等操作均可参照现有技术。例如所述脱单、脱水、脱酸操作具体为将反应釜搅拌桨转速调至200~300r/min,温度80~90℃,持续抽真空;所述出料操作具体为在60℃左右打开反应釜底阀和大气联通阀,用试剂瓶盛接产品。

[0045]

上述步骤(2)和步骤(3)中加入环氧乙烷和环氧丙烷的顺序没有任何限制,例如可以步骤(2)中加入环氧乙烷,此时,步骤(3)中对应加入环氧丙烷;同理,当步骤(2)中加入环氧丙烷,此时,步骤(3)中对应加入环氧乙烷,不管加入顺序如何,反应器中的反应温度、压力等条件仍按照步骤(2)和步骤(3)限定的条件进行。

[0046]

上述嵌段聚醚的聚合反应可以在已知的任何形式的反应器中进行,只要能够满足相应的温度和压力,能够具备抽真空的条件即可,例如所述反应容器为管式反应器、搅拌釜、环流反应器、喷射反应器中的任一种,但不限于此。

[0047]

本发明制得的新型窄分布三乙醇胺嵌段聚醚的分子量分布系数(pdi)低于1.05,最低可做到1.023;三乙醇胺嵌段聚醚所述的分子量可为400~6000g/mol;其中,所述三乙醇胺嵌段聚醚的分子链中环氧乙烷的相对分子量可占5%~95%。

[0048]

本发明克服了现有技术的催化剂普遍活性不高、反应空间位阻较小的问题,避免了eo/po随机与底料反应,无法优先选择性地发生短链反应的固有缺陷。通过高效、高选择性的磷腈复合催化剂及反应过程的精准控制,实现了本发明的技术目的。本发明也彻底解决了小分子量聚醚成品中有底醇的残留,pdi普遍在1.1以上的问题,也避免了大分子量聚醚由于反应时间过长和装置气密性并没有达到0氧气,导致eo、po异构的乙醛、丙烯醛或与氧气反应生成甲醛等副产物,使得产物收率降低,pdi增大的不利情形。

[0049]

通过对现有三乙醇胺聚醚产品合成方法的分析比较,采用先加入环氧乙(丙)烷再加入环氧丙(乙)烷进行聚合反应的两步法合成路线,并经优化催化剂配比及反复试验研究,合理确定了原料配比、催化剂用量、聚合反应温度、时间等工艺参数和条件,反应条件温和,反应时间短,容易控制,制得的三乙醇胺嵌段聚醚可调控分子量的范围在400~6000g/mol,羟值28.05~420.75mgkoh/g,分子量分布系数普遍低于1.05,最低可达1.023,外观色浅透明度高,钠钾离子含量低不需要后处理,成本低、三废少、在表面活性剂领域有较好应用前景,特别是用于药物、化妆品、纤维、洗化、润滑、聚氨酯领域中。

[0050]

下面通过几个更具体的实施例进一步说明本发明,这仅为了实例说明,并不对本发明构成任何限制。

[0051]

以下实施例用到的原料来源如下:

[0052]

18-冠(醚)-6:阿拉丁试剂,纯度99%;

[0053]

15-冠(醚)-5:阿拉丁试剂,纯度97%;

[0054]

12-冠(醚)-4:阿拉丁试剂,纯度98%;

[0055]

甲醇钠:阿拉丁试剂,纯度30%甲醇溶液;

[0056]

koh:工业用95%;

[0057]

甲醇钾:阿拉丁试剂,纯度99%;

[0058]

无水氢氧化锂:阿拉丁试剂,纯度99.99%;

[0059]

磷腈:奇克磷腈催化剂(40%乙醇溶液);

[0060]

冰醋酸:国药试剂,纯度99.9%;

[0061]

eo/po用万华装置自产。

[0062]

本发明中羟值的测定方法按国家标准gb 12008.3-89《聚醚多元醇中羟值测定方法》记载的苯配法进行测定。

[0063]

聚醚的分子量分布采用凝胶渗透色谱法(gpc)测定,分子量分布系数pdi在gpc图谱中可以同时得到。

[0064]

钠、钾离子含量采用火焰光度计测定,将需要测定的样品的钾、钠离子用70%乙醇稀释至0~100ppm即可直接读取数据,乘稀释倍数即可。

[0065]

外观采用恒温放置2h后肉眼观察测定。

[0066]

乳化性能的测定方法:在25℃下,用质量分数0.1%的试样40ml与同体积液体石蜡在250ml烧杯中剧烈搅拌1min,倒入100ml量筒中,记录出水相分出10ml的时间(s)。

[0067]

实施例1

[0068]

一种三乙醇胺聚氧丙烯聚氧乙烯醚的制备,具体步骤如下:

[0069]

在自吸式搅拌反应釜中加入149.19g(1mol)三乙醇胺和相当于对于三乙醇胺、po、eo总质量的0.02%的磷腈复合催化剂。密闭好反应釜以后用氮气置换3次,待反应釜升温至80℃抽真空1h脱除水分和甲醇。其中磷腈复合催化剂的组成为koh:18-冠-6醚:磷腈为1:2:7。脱水完毕,保持反应釜温度120~125℃加入环氧丙烷2610g,控制压力在0.3mpa以下,5h加完,继续反应老化直至压力不再降低。由于釜容量有限,冷却至60℃以下取出部分中间体,反应釜内留689.8g中间体,氮气置换3次,升温至120℃通入环氧乙烷330g,控制压力在0.3mpa以下,2h加完,继续老化反应一段时间直至压力不再降低,而后冷却至75~80℃脱单1h,在产物中加入适量醋酸中和ph至7左右,脱除水分和未反应醋酸,出料。测定产物的羟值,分子量分布系数,钠、钾离子含量,外观,乳化性能等。

[0070]

实施例2~7

[0071]

其他与实施例1的设置相同,区别在于催化剂的用量、催化剂的复合比、反应时间、三乙醇胺与po、eo的摩尔比不同,具体配比及参数见表1,其中对比例1~3是对照组。实施例及对比例制得的聚醚产品参数指标及检测见表2。

[0072]

表1实施例工艺参数表

[0073][0074][0075]

表2产品参数性能表

[0076][0077]

从结果看,实施例1的磷腈复合催化剂与对比例的普通催化剂或单一磷腈催化剂相比,当接的eo/po数量相同时,本发明的催化剂用量仅为对比例的10%,反应时间也将近缩短了一半,说明本发明的方法具有反应速率快,催化效率高的明显优势。对比例1为0.2%甲醇钠催化,对比例2为0.2%磷腈催化,对比例3为0.2%koh催化,实施例1和2在复合催化剂用量更低的催化反应条件下,同为120℃反应,这五组对比发现,当接的eo/po数量相同时,本发明的磷腈复合催化剂制备的嵌段聚醚羟值更接近设计值,分子量也就更接近设计值,具体表现为分子量分布系数更接近理想值1。同时,实施例2与实施例1相比催化剂用量略大,最终产品的羟值更接近设计值,分子量分布系数也更窄。本发明通过磷腈复合催化剂配比和用量的调整,均能实现高的催化效率,并且分子量分布系数低,特别是实施例1和2中分子量分布系数可达到1.025和1.023,最直接的影响就是产品有效成分含量高,高分子量组分含量少,产品倾点低,从10℃产品形态即能对比出来,本发明得到的窄分子量分布的嵌段聚醚产品均为液体,这为产品冬季的应用特别是北方的应用提供了便利。

[0078]

产品的泡沫高度与乳化性能主要与eo/po摩尔比例有关,当eo占比高,即亲水基含量高时,泡沫高度大;po为亲油基,可以有效的降低所形成的泡沫表面的表面张力,导致泡沫破裂并消失,消泡作用明显。高泡和低泡在不同领域要求不同,工业清洗以及润滑领域低泡较佳,但是在某些领域,却恰恰相反,如日用化学品,沐浴露洗面奶等,追求的就是泡沫多,泡沫细腻;窄分布的产品更易按照相应的设计值达到相应泡沫要求。会使得低泡性能更明显,而乳化性能也是。一般来讲乳化性与eo量有关,eo含量高乳化性能好,同样为了得到乳化和泡沫俱佳的产品就要经过精准的调试,实施例3和4综合而言产品泡沫高度较低,乳化性能也较好,在应用中具有一定优势。基于本发明的嵌段聚醚分子量分布系数更窄,羟值更接近理论设计值,在此基础上可以通过调整eo/po摩尔比,使得产品的性能满足不同客户的需求,甚至可以根据需求定制;而现有技术的分子量分布系数普遍高于1.15,根本无法做到根据需求定制。从实施例2与对比例1、2、3的对比可以看出来磷腈复合催化剂产品与其他催化剂产品在乳化、低泡也有一定的优势。另外理论上由于当冠醚和碱等摩尔量的时候,钠钾离子完全被络合,催化效率更高,在钠钾被完全络合的基础上适当调整磷腈催化剂的比例,可达到降低钠钾含量同时提高催化效率的目的,并以此来优化产品设计方案,来匹配不同的客户需求。本发明在磷腈复合催化剂的碱催化剂、冠醚、磷腈催化剂按优选方案1:2~8:6~30复配时,所得嵌段聚醚产品的钠、钾含量总和小于50ppm,因此也就无需精制后处理就能直接使用,大大降低了生产成本。

[0079]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1